圆锥表面螺旋槽缠绕网格的数控加工方法

张大勇 杜锦文 梁祖典 马严玮 杨 迪

(1 首都航天机械有限公司,北京 100076)

(2 中国运载火箭技术研究院,北京 100076)

文 摘 为探索圆锥表面螺旋槽缠绕网格结构的数控加工方法,从圆锥等螺距螺旋线参数方程入手,经过坐标转换,推导出螺旋槽的加工刀位点信息,最终实现在三轴联动机床上采用恒定刀轴角度对圆锥表面等螺距螺旋槽的数控加工。研究结果表明,此类加工方法加工出的螺旋槽侧壁和底部垂直度达到0.02 mm,表面粗糙度达到1.6µm,槽深6~6.03 mm,与五轴加工相比均有显著提升,而且加工效率提高一倍,成本降低68%,在工程中可以推广应用。

0 引言

C/E 复合材料网格缠绕结构是先进材料、先进结构形式及先进工艺成型技术相结合的结构,是航天、航空结构的重要发展方向[1]。相比于其他结构形式,它不仅结构质量轻,而且可在有限增加板壳结构质量的情况下,显著提高结构的承载能力[2]。圆锥壳体螺旋槽缠绕网格结构过去一直采用五轴机床加工,由于圆锥表面任一点的法向量均不同,刀轴矢量总在不停地改变,导致螺旋槽的侧壁和槽底垂直度超差、表面粗糙度大、槽深尺寸一致性差,根本无法满足设计要求,需要对螺旋槽进一步手工打磨才能满足使用要求,不仅产品的一致性差,更加延长了产品的加工周期;此外,五轴机床的高昂加工成本也是企业经营面临的重要难题。本文对圆锥壳体螺旋槽缠绕网格结构筋条的空间轨迹方程进行推导,得到空间轨迹数控加工的刀位点计算公式,简化加工方法,拟实现提高螺旋缠绕网格的加工质量和产品的一致性、缩短研制周期,达到降低加工成本的目的。

1 零件结构特点和加工难点

1.1 网格的结构形式和螺旋线的参数建模

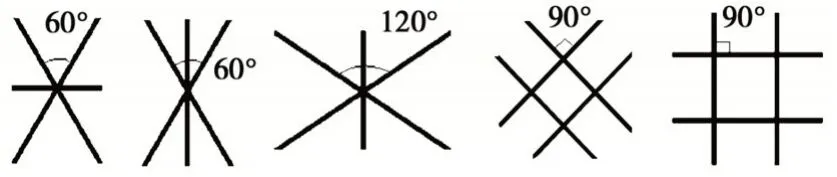

复合材料网格缠绕结构根据受力特征和实际应用情况可设计成不同网格形式,例如,60°网格横向(正三角)、60°纵向、120°纵向、斜置正交、正置正交等网格形式,如图1所示。对于60°横向、60°纵向、120°纵向、斜置正交等圆锥段内加筋网格结构,除纵筋和环筋外,其余筋均为圆锥螺旋线[3]。

图1 网格形式Fig.1 Forms of grid

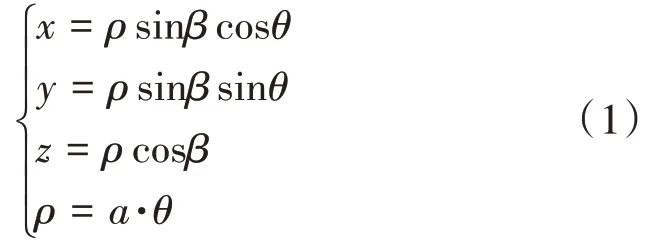

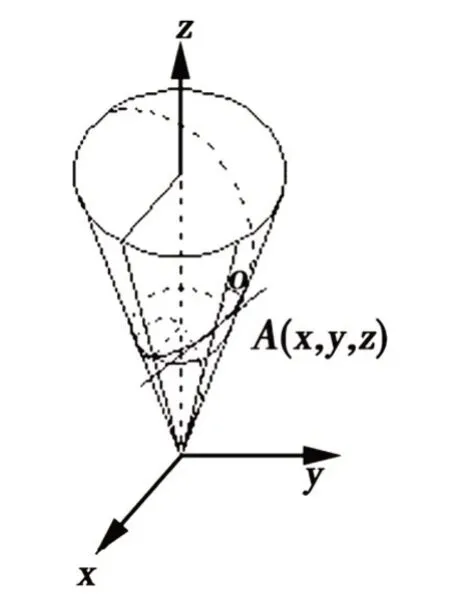

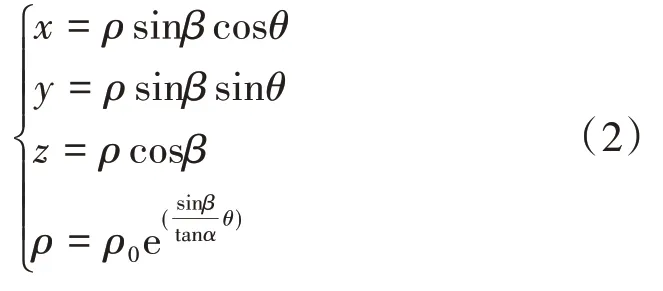

圆锥面上的螺旋线分为圆锥等螺距和圆锥等螺旋角两类,如图2所示,取空间曲线上任意一动点A(x,y,z),极坐标A(ρ,θ,z),则极坐标与直角坐标的几何关系为圆锥等螺距螺旋线的参数方程[4]:

式中,ρ为从原点出发到母线上任意一点的极半径,a为常数,β为半锥角,θ为自变量。

图2 圆锥螺旋线简图Fig.2 Conical spiral curve

而圆锥等螺旋角螺旋线的参数方程为,

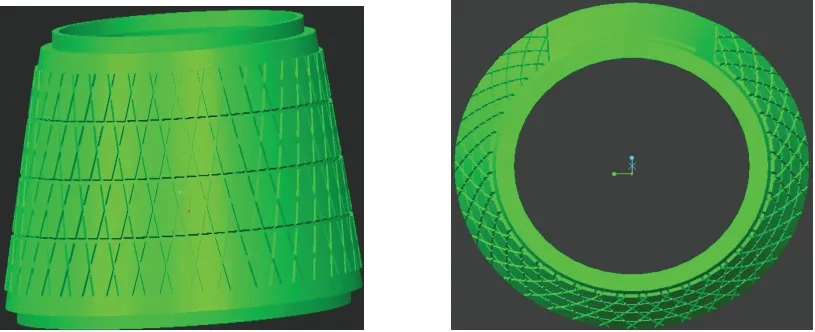

式中,ρ0为坐标原点到截锥体小端端面的圆锥侧面上的母线长度,α为螺旋角定值。利用圆锥段螺旋线参数方程在Pro/E 中创建圆锥段螺旋曲线,再草绘筋条截面,沿圆锥段螺旋曲线完成螺旋筋截面扫描,就可完成螺旋筋条的三维建模,如图3所示。

图3 圆锥螺旋线网格缠绕结构阳模三维模型Fig.3 3D model of force plug of conical spiral mesh winding structure

1.2 加工难点

圆锥面的方程[5]为:

曲面上任一点切平面的法向量为(2x/b2,2y/b2,-2z/c2),半锥角β可表示为:

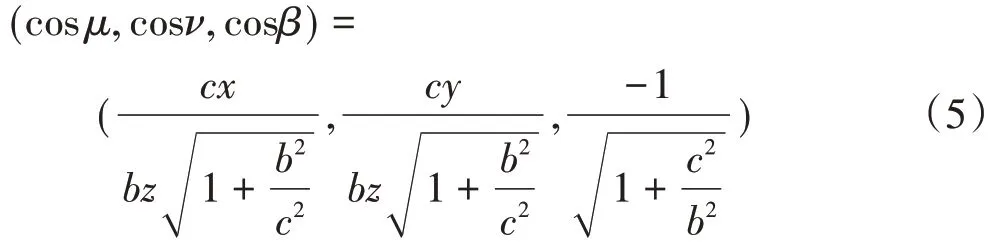

法向量与x、y、z三个方向的夹角分别为:

由式(5)可见,任意点的法向量与z轴的夹角为定值,与x、y轴的夹角各点都不同,则意味着加工时刀轴矢量也一直在变化,以往都是在五轴联动加工机床上完成,不仅加工成本高,且刀位点的计算方法很复杂,对于操作人员的编程水平要求较高。另外,每个刀位点的刀轴矢量是靠两个旋转方向的角度编码器来控制,两个方向的角度综合偏差值,导致槽底面和侧壁不垂直,甚至产生副角的情况,导致后续产品无法脱模;采用此种方式加工时,如果编程步距取得过大,刀轴的理论矢量和实际计算选取的刀轴矢量误差会加大,带来的加工误差较大,结果导致螺旋槽底面高低和宽度不一致;如果步距过小,又会导致加工时间过长,加工过程中刀具磨损,需要及时更换刀具,重新对刀加工,效率极低。

2 加工方法改进

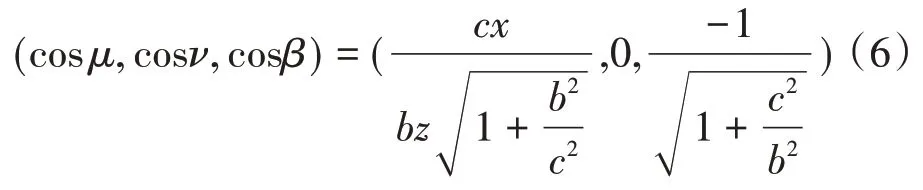

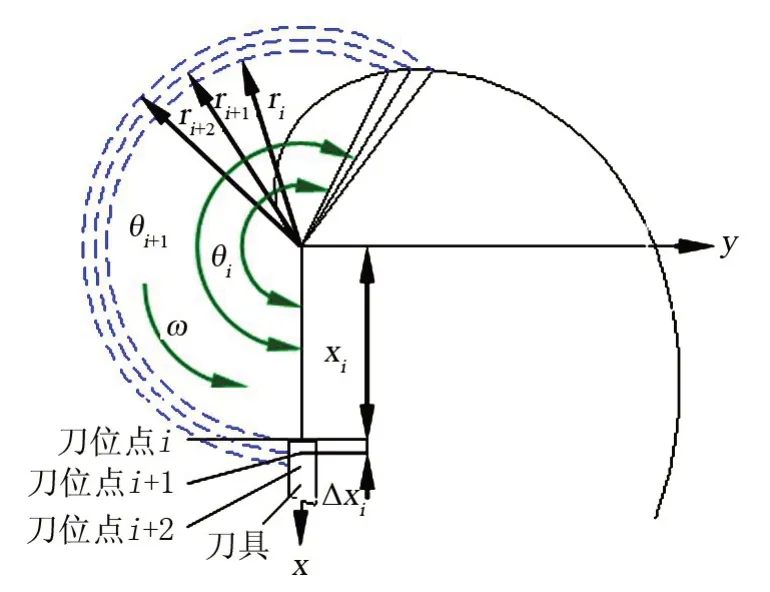

如图4所示,加工坐标系的零点设在工作台面的回转中心上,将圆锥体模具的回转轴线放到工作台回转中心上,将任一条螺旋线上的点分为m个离散点,假设加工点i,极坐标为(ρi,θi,zi),将工件沿回转中心逆时针旋转θi,则经过此点的圆锥母线处于xz平面内,且经过此点的单位法向量与x、y、z轴的夹角余弦分别为

也即螺旋线上的每个点在回转到xz平面内时,其法向量相等,始终垂直于锥体母线。加工时刀轴始终处于xz平面(y坐标始终为0)内,也即与加工坐标系中的x轴保持恒定半锥角β,如图5所示。

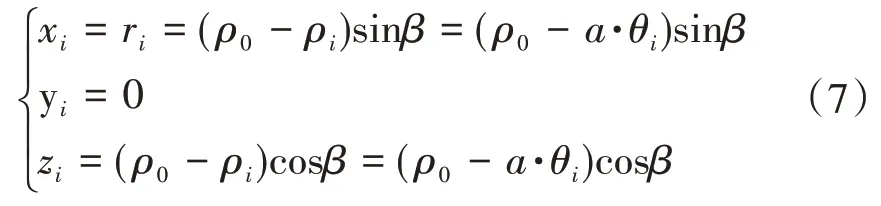

以圆锥等距螺旋线为例,其数控编程的刀位点计算方式如下:

图4 螺旋线在加工坐标系xy平面上的投影Fig.4 Projection of helix in xy plane of machining coordinate system

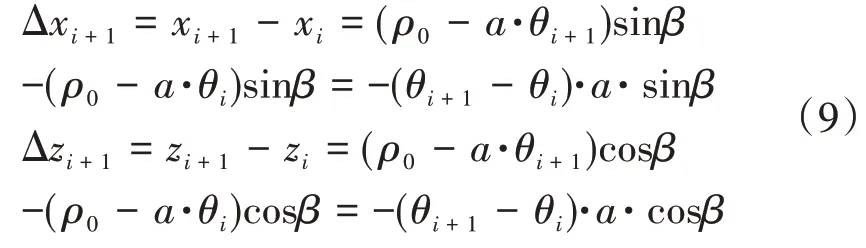

则第i+1 个点,在工作台旋转θi+1后,对应的刀位点为:

则x、z方向的变化量为:

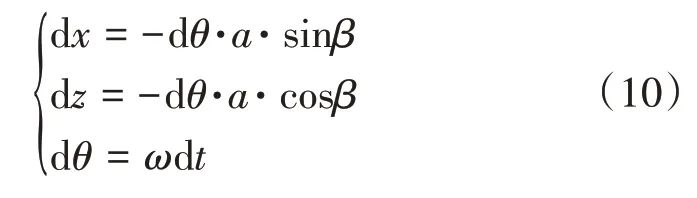

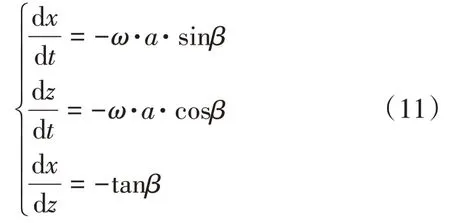

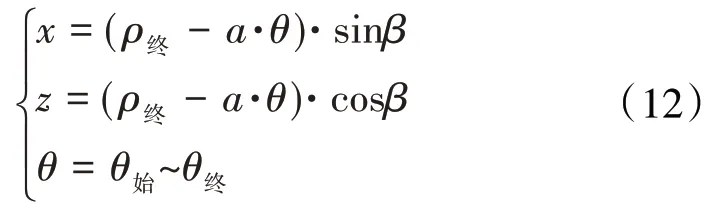

当Δx、Δz足够小时,(9)的微分形式如下:

分别对时间求导,可得:

由式(11)看出,在角速度一定的条件下,等距螺旋线上各点的运动轨迹为在xz平面内的一条直线,即圆锥体在回转工作台上以角速度ω(机床B 轴)做回转运动的同时,刀轴垂直锥体母线(与x轴成β夹角)沿缠绕在圆锥体表面上的等距螺线上各点x和z方向联动插补,即三轴联动即可完成圆锥等距螺旋槽的加工。

三轴联动加工的刀位点计算公式如下:

式中,ρ终=θ终a,θ始为起始加工点的旋转角度,θ终为终止加工点的旋转角度,常数a=F/ω,F为进给速度,ω为工作台旋转的角速度,ω= 2πn(n为机床B轴转速)。

3 加工验证

在带回转工作台上,刀轴角度可以调整的3轴联动机床上完成零件加工。先采用圆柱铣刀粗加工,侧壁和槽底留0.2 mm加工余量,然后用7.5°锥度铣刀进行一次精加工。刀具材料均为整体硬质合金。主要切削参数为:主轴转速n=2 000~2 600 r/min,进给速度F=100~200 mm/min,粗加工时轴向切深ap=1 mm。

G00 X 491.435 Z59.183 B-162.775 S2500 M03

G00 X 352.235 Z59.183 B-162.775

G01 X 348.782 Z59.183 B-162.775 F 150

G01 X 350.269 Z53.631 B-162.775

G01 X 350.985 Z50.962 B-162.91

G01 Z 464.275 Y-371.392 B-183.994

G01 Z 466.581 Y-371.392 B-183.994

G00 Z 470.181 Y-371.392 B-183.994

M30

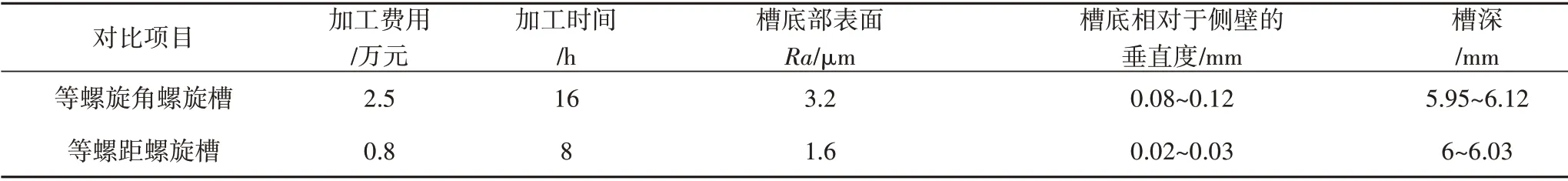

公式(2)所示圆锥等螺距角螺旋槽是用五轴联动完成加工的,公式(1)所示等螺距螺旋角采用改进的加工方法后,两者加工费用、周期、加工质量对比,如表1所示。

表1 圆锥表面等螺旋角和等螺距螺旋槽的加工对比Tab.1 Machining comparison of spiral grooves with equal helix angle and pitch on conical surface

由表1得出如下结论:

(1)等螺距螺旋槽加工采用改进后的加工方法相比于等螺旋角螺旋槽加工费用降低68%,加工效率提高一倍;

(2)改进加工方法后,槽底表面Ra由3.2 降低至1.6 µm,槽底相对于侧壁的垂直度提升至0.02~0.03 mm。这是由于采用改进后的三轴方式加工时,其刀轴矢量始终垂直于圆锥母线加工,刀轴只沿x、z向做直线插补运动,可以避免引入五轴加工时刀轴自身旋转所引入的角度误差,槽的底部严格垂直于刀轴角度,也就是半锥角;槽的侧壁和底部垂直度和粗糙度就完全取决于刀具侧刃和底齿的垂直度和粗糙度;

(3)槽深尺寸的一致性显著提高,由原来的5.95~6.12 mm 稳定在6~6.03 mm。这是由于改进加工后,刀轴角度固定且y方向位移为0,加工槽侧壁时完全不受五轴加工时刀轴偏摆的影响,在机床定位精度相同的情况下,三轴联动比五轴联动加工引入的系统误差小,加工的轮廓度也更逼近理论模型;而对于槽底的加工,由于刀轴始终垂直于母线,且无偏摆,在加工槽底部时刀具底齿始终与圆锥母线平行,则加工后的槽底部也是与母线平行的等深截面上,槽深的一致性较好。

4 结论

通过三维参数化建模和理论计算推导、坐标转换,得到了圆锥表面螺旋线的加工刀位计算方法,实现了圆锥表面等螺距螺旋线缠绕结构的三轴联动加工。圆锥表面等螺距螺旋槽缠绕网格结构的三轴联动方法加工出的螺旋槽侧壁和底部垂直度达到0.02 mm,Ra达到1.6 µm,槽深6~6.03 mm,与五轴加工相比均有显著提升;而且加工效率提高一倍,成本降低68%,可在工程中加以推广应用。