耦合膜分离的新型CO2低温捕集系统性能优化

田华,孙瑞,宋春风,邓帅,石凌峰,康克,舒歌群

(1 天津大学内燃机燃烧学国家重点实验室,天津300072;2 天津大学环境科学与工程学院,天津300072;3 中低温热能高效利用教育部重点实验室(天津大学),天津300350)

众所周知,CO2的过量排放是造成全球气候变化的主要原因之一,因此基于CO2捕集的排放控制技术是国际热点问题[1-2]。低温CO2捕集由于利用了CO2与其他气体组分之间的凝点差异来实现CO2相变与分离,具有高捕集率、高产品纯度、易于运输及后续利用等优势[3],近年来受到广泛关注。

Tuinier 等[4]提出了基于动态填料床结构的低温CO2捕集系统,可对于10%CO2(体积分数)的模拟烟气实现99%以上的CO2捕集。Naletov 等[5]进行了低温CO2捕集的实验研究,结果表明捕集率可达到98.8%且实验获得的固相CO2纯度达99.94%。同时,各类研究也指出烟气中CO2浓度对低温捕集系统性能影响十分显著。Clodic 等[6]指出低温捕集技术应用于CO2体积分数高于10%的烟气时可使得捕集过程能耗明显降低。Berstad等[7]指出低温捕集技术的能耗和捕集率对于气体中CO2浓度十分敏感,对于高CO2浓度烟气,低温捕集技术可始终获得较高的CO2捕集率和较低能耗水平。

可以看到,低温CO2捕集虽然具有较多优势,但对烟气中CO2浓度有一定要求。如图1 所示,各类工业排放源烟气中CO2凝点温度与其浓度相关,当气体CO2浓度达到30%左右时,相应凝点温度增长逐渐变缓,所需的低温捕集条件也有所降低且更易于实现。因此,中高CO2浓度烟气的供给能够改善实现低温捕集的冷源条件需求,同时维持高效的捕集性能。然而,中高浓度烟气的生成主要与排放来源有关,因此单一使用低温捕集技术受到一定限制。

膜分离CO2捕集利用了膜材料选择渗透性实现CO2分离,可用于待捕集气体CO2浓度的初步提升,具有操作简单、无附加污染等优势,也是一种具有潜力的技术方案[8-9]。然而单一膜分离技术的应用往往受到CO2捕集率与产品纯度之间的相互制约问题[10]:Belaissaoui 等[11]指出,对于CO2体积分数为15%的烟气,单一膜分离技术需要应用选择性高达200 的膜材料以同时满足90%捕集率与CO2产品纯度的目标,且相应捕集能耗将达到3MJ/kg。由于膜分离过程主要由膜组件上下游显著压力差驱动,捕集能耗主要来自压缩过程能量投入。

图1 不同工业排放源烟气CO2浓度及相应凝点温度

为此,本文提出选择渗透膜调控低温捕集系统中进气CO2浓度的系统设计思路(图2),并基于该思路构建了耦合膜分离的CO2低温捕集系统,通过膜分离技术提高进气CO2浓度,利用低温捕集技术实现高捕集率,并通过耦合系统优化实现最低能耗性能。

图2 耦合膜分离的低温CO2捕集系统构建思路

国内外也有学者对此类耦合进行了可行性分析:Belaissaoui 等[12]的分析表明,当进气CO2体积分数在12%~25%之间时,相比于胺吸收法系统,该耦合系统可有效减少约40%捕集能耗。Zhang等[13]对比分析了胺吸收、单一膜分离与膜-低温耦合系统,结果表明耦合系统具有较低的捕集能耗和环境影响,相比于胺吸收系统可将捕集能耗降低17%,CO2等效排放值降低8.3%。Mat 等[14]对膜-低温耦合系统进行了经济性评估,指出低温冷凝条件改善与膜性能及操作条件的同时变化可以进一步降低耦合系统投资成本。

综上所述,低温捕集系统具有对进气中CO2浓度敏感的特性,因此可利用膜的选择渗透性调控待捕集气体中的CO2浓度,实现待捕集气体中CO2浓度与低温捕集系统最优性能之间的匹配。然而,膜分离过程在耦合系统中的位置差异将构成不同耦合模式,已有研究未考虑不同耦合模式对低温捕集性能的影响,且耦合系统结构复杂、多参数相互制约,需要研究不同耦合模式,并深入优化耦合后低温捕集环节关键运行参数。

因此,本文基于不同传统低温捕集系统特点,综合考虑不同耦合模式提出多种耦合系统,通过对比分析获得最优耦合系统结构,并针对最优系统进行运行参数优化,最终获得最优的耦合膜分离CO2低温捕集系统结构及其参数,为低温CO2捕集性能优化提供新思路。

1 耦合系统构建及计算模型

本文在低温捕集系统的基础上增加了膜选择渗透过程[即图3(c)和(d)中3-3’],基于两类基本低温系统[如图3(a)和(b)所示],构建了两类耦合膜分离的新型CO2低温捕集系统,分别称之为回热型耦合系统与预冷型耦合系统,如图3(c)和(d)所示。耦合膜分离的低温捕集系统实现了传统低温捕集系统中的进气压缩与膜上下游压差驱动来源的压缩过程集成,并利用膜材料对CO2与N2选择渗透性不同实现CO2在膜渗透侧的富集,而膜组件中滞留侧(即未渗透侧)剩余进气则将通过膨胀机-1 进行膨胀做功。

以图3(c)为例,回热型耦合捕集系统包括五个基本过程:①进气压缩与冷却(1-2-3);②膜组件选择渗透过程(3-3’);③膜渗透气与捕集剩余气体换热(3’-4与6-R1);④凝华换热器中CO2低温分离(4-5);⑤捕集剩余气体膨胀(5-6)。作为流程节能的关键部件,中间换热器实现进气或膜渗透气与捕集剩余气体换热,从而利用捕集剩余气体的低温冷能,其在低温捕集系统中的位置对系统性能具有重要影响。根据该中间换热器位置不同,可将耦合捕集系统分为两类,即回热型耦合系统与预冷型耦合系统,分别如图3(c)和3(d)所示。

图3 耦合膜分离的新型CO2低温捕集系统

回热型耦合系统利用剩余气体低温冷能实现膜渗透气预先冷却,使得膜渗透气在凝华换热器中对低温冷源制冷量需求得到降低。预冷型耦合系统则实现进气压缩前预冷以降低压缩过程能量输入。在两类耦合捕集系统中,剩余气体的压力能可通过膨胀过程做功以部分补偿压缩过程耗功。

1.1 计算模型

本文构建的耦合膜分离的低温CO2捕集系统计算模型主要包括膜分离过程计算模型与低温分离过程计算模型两部分。

低温分离过程基于凝华换热器中的质量和能量平衡[15-16],如式(1)、式(2)所示。

式中,下角标in 和out 分别表示流入和流出每个控制体(用下角标i 表示)的能量和质量流量;Δmfrost(i)代表捕集到的固相CO2质量流量;H 代表进气焓值;Q(i)为低温分离过程中的换热量;hfrost(i)为固相CO2的比焓值,用式(3)计算。

式中,cp,frost是每个控制体中固相CO2的平均比热容[17]。

膜材料进行气体分离的性能主要取决于膜材料的选择渗透性[18]。通过膜的渗透通量可用式(4)表示。

式中,J 是渗透通量;p*是气体渗透性;δ 是膜厚度;pf和pp是进气侧和渗透侧的压力;x和xp是进气和渗透侧中CO2的浓度。对于微分膜面积dA,CO2与N2的局部渗透率可表示为式(5)、式(6)。

根据式(5)、式(6)可以得到式(7)。

式中,A是膜面积;q是膜进气侧体积流量;α是CO2对N2的膜选择性;φ是进气侧与渗透侧的压力比(pf/pp)。

1.2 捕集性能

CO2捕集率和捕集能耗被定义为评价本文各系统CO2捕集性能的关键参数。CO2捕集率定义见式(8)。

式中,min与mcaptured分别代表系统初始进气质量流量和捕集到的CO2质量流量;win代表进气中的CO2质量分数,通过与CO2体积分数换算得到。

捕集每单位质量CO2的系统能耗定义见式(9)。

CO2捕集系统的总耗功(Wtotal)包括压缩过程和低温冷源耗功减去可从膨胀机中回收的部分膨胀功,并用式(10)表示[19]。

式中,下角标comp、exp 与CS 分别代表捕集系统压缩机、膨胀机与低温冷源压缩机。

1.3 模拟假设

本文进行的捕集系统模拟计算主要基于以下假设。

(1)进气假定为N2和CO2的二元气体混合物[18],其中CO2体积分数为15%。水和其他成分假设在进行CO2捕集之前进行了预处理。为简化模拟过程本文研究中忽略了这些预处理单元。模拟进气条件总结在表1中。

表1 模拟进气的条件

(2)膜组件材料为聚合物膜,气体流动形式为错流,渗透过程为等温条件,假设气体渗透率保持恒定且与压力无关[18,20],膜材料的CO2渗透率为3.35×10-7mol/(m2·s·Pa),CO2/N2选择性为50[14],渗透侧压力设置为150kPa。膜渗透侧CO2浓度将通过不同膜面积的选取进行调节[12,21]。

(3)进气在与低温冷源换热过程中实现CO2在换热器壁面附近凝华相变,并通过机械刮刀及时有效地从换热器壁面除去积聚的固态CO2,本文采用的试验刮除装置结构参见文献[22]。

(4)各捕集系统中压缩机和膨胀机以等熵过程运行,等熵效率分别设定为80%和70%,换热器窄点温差设定为10K。低温冷源输入机械功通过换热器换热量与效能系数计算得到,并假设效能系数为0.4。

2 耦合系统模式对比

2.1 流程最低温度对各系统捕集性能的影响

流程最低温度指在低温分离过程中进气可被低温冷源冷却到的最低温度,其代表了低温冷源的冷却条件。图4给出了在压缩压力为300kPa时,各系统CO2捕集率与捕集能耗随流程最低温度变化的情况。在此条件下,低温系统与耦合系统CO2凝点温度分别为185.3K及178.4K。

从图4(a)中可以看出随着流程最低温度的增大,对于低温系统与耦合膜分离的低温系统来说,CO2捕集率均明显减小,且耦合系统捕集率低于单一低温系统。这是由于流程最低温度的提升使得冷源制冷条件与进气中CO2凝点差距降低,因此发生相变分离的CO2量减少,从而降低了各系统捕集率。同时膜的选择渗透作用使得进入凝华换热器的进气流量减小,因此耦合系统相比于未耦合的低温系统捕集率略有降低,例如当流程最低温度为155K时捕集率降低3.8%。

图4 流程最低温度对各系统性能的影响

从图4(b)中可以看出随着流程最低温度的增大,对于两类传统低温捕集系统,将存在一定流程最低温度条件(165~170K)使得系统捕集能耗最低。这是由于流程最低温度的提升在使得发生相变分离的CO2量减少的同时降低了低温冷源压缩设备的机械功投入,因此获得了在一定温度条件下的捕集能耗最低。

对于两类耦合膜分离的低温系统,系统捕集能耗将随流程最低温度的增大而增大,且对于回热型耦合系统,在155~170K温度范围内捕集能耗将明显低于两类传统低温系统。当流程最低温度为155K 时,回热型耦合系统捕集能耗将相对于传统低温回热型系统中的2.30MJ/kg 降低至1.92MJ/kg,即降低16.5%。这主要是因为耦合系统通过膜提升进气CO2浓度后降低了进气在凝华换热器中的焓降与换热量,从而降低了低温冷源的输入压缩功。

而对于预冷型耦合系统,捕集能耗将增加至2.67MJ/kg,高于两类低温系统15.5%以上。这是由于膜选择渗透性使得部分进气滞留未能通过膜,导致预冷器中用以实现压缩前预冷的捕集剩余气体流量减小,因此压缩前预冷效果变差,压缩机耗功高于传统预冷型低温系统。此外,预冷型耦合系统中凝华换热器入口进气温度将高于其他系统,因此低温分离过程对低温冷源制冷量需求增大。上述两方面原因使得预冷型耦合系统在捕集能耗方面与传统低温捕集系统相比无显著优势。

2.2 压缩压力对各系统捕集性能的影响

图5 给出了在流程最低温度为155K 时,各系统CO2捕集率与捕集能耗随系统压缩压力变化的情况。可以看出,随着压缩压力的增大,传统低温系统中CO2捕集率将随压缩压力持续增大,而耦合系统中当压缩压力由200kPa 增大到300kPa 时,捕集率将由54.9%增加至92.7%,继续增大压缩压力后耦合系统CO2捕集率将无显著变化。这是因为受到膜材料选择比的限制,压缩压力的提升对于膜渗透侧CO2浓度变化的影响趋于稳定,且膜渗透侧压力保持不变从而凝华换热器入口条件维持稳定,因此耦合系统中CO2捕集率基本保持在92%左右。

图5 压缩压力对各系统性能的影响

如图5(b)所示,压缩压力的提升对各系统捕集能耗增长十分明显,这主要是由于压缩压力的提升造成了各系统中压缩功的显著提升。而对于回热型耦合系统,在不同压缩压力下捕集能耗将始终保持低于其他系统。当压缩压力为300kPa 时,回热型耦合系统捕集能耗为1.92MJ/kg,相对于回热型低温系统与预冷型低温系统分别降低16.5%与14.3%。

综合上述流程最低温度与系统压缩压力对各系统性能的影响可以看到,由于预冷型耦合系统在预冷过程受到捕集剩余气体流量减小的影响,降低了传统预冷型低温捕集系统中实现流程节能的性能优势。而回热型耦合系统在保持低温系统高于92%的高捕集率优势的同时实现了捕集能耗的有效降低,具有明显节能优势。因此,本文将重点针对回热型耦合系统展开性能分析与参数优化。

3 回热型耦合系统参数优化

通过上节对低温捕集系统与耦合膜分离的新型低温捕集系统的对比分析,明确了回热型耦合系统相比于其他系统具有较优性能。因此,本节将以膜后渗透侧CO2浓度的变化为主要变量,结合流程最低温度、压缩压力与进气CO2浓度等耦合性能影响条件,探究不同膜提升浓度对耦合系统捕集性能的影响并对耦合系统整体性能进行优化。

3.1 流程最低温度对回热型耦合系统性能的影响

如图6(b)所示,当流程最低温度低于170K时,使得耦合系统能耗最低的膜渗透侧CO2体积分数范围为20%~25%,且最高捕集率对应的膜渗透侧浓度向接近初始进气CO2浓度范围。当该温度高于170K 时,耦合流程性能恶化十分明显,例如当流程最低温度为180K 时最高捕集率仅为25%,相应能耗则为3.9MJ/kg。这说明当外界低温冷源工作条件能够满足较低的制冷温度时,可使得耦合系统在保持初始进气CO2浓度的条件下同时获得捕集率与能耗最优。因此,对于回热型耦合捕集系统,在冷源条件满足情况下应当降低流程最低温度,以获得CO2捕集率与捕集能耗两方面的性能提升。

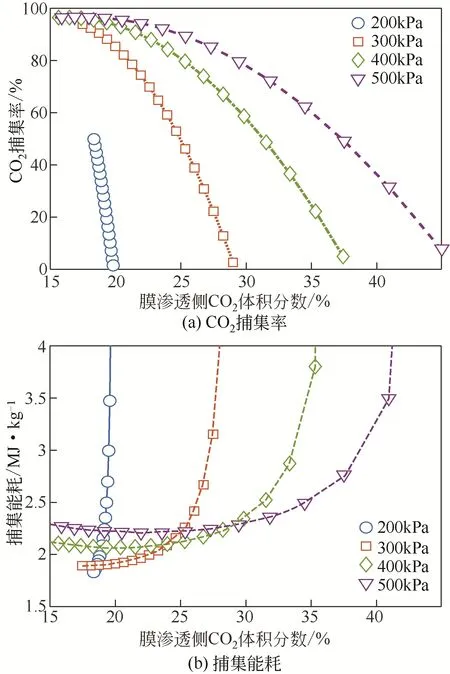

3.2 压缩压力对回热型耦合系统性能的影响

如图7所示,压缩压力的提升改善了耦合系统在不同膜渗透侧浓度下的CO2捕集率,当压缩压力由200kPa 提升至300kPa 时,可将捕集率由49.8%提升至96.5%,相应最低能耗仅由1.87MJ/kg 略微增加至1.93MJ/kg。然而提升压缩压力对耦合系统最高捕集率的影响不大,当压缩压力由300kPa 增加至500kPa 时,耦合系统最高捕集率均为96.6%左右。另一方面,当压缩压力继续提升时耦合流程捕集能耗逐渐增大,这主要是因为压缩压力的提升使得压缩功投入持续增大造成流程总体耗能的提升。因此,可将300kPa 作为使得回热型耦合系统捕集率与捕集能耗两方面性能最优的压缩压力条件。

3.3 进气CO2浓度对回热型耦合系统性能的影响

图6 流程最低温度对回热型耦合系统性能的影响

图7 压缩压力对回热型耦合系统性能的影响

图8 进气CO2浓度对回热型耦合系统性能的影响

如图8 所示,进气CO2浓度的提升对于回热型耦合系统捕集能耗的减小影响十分显著,且能耗降低程度随进气CO2浓度增大逐渐变缓,当进气CO2体积分数为35%时,耦合系统最高捕集率达98.4%,相应能耗为1.59MJ/kg。此外,将存在一定最优膜后CO2浓度提升范围,使得回热型耦合捕集系统在捕集率与捕集能耗两方面实现性能提升,且当进气CO2浓度升高时,耦合系统捕集能耗最小的膜渗透侧浓度范围逐渐拓展。例如当进气CO2体积分数为35%,渗透侧体积分数为35%~50%时,捕集率均高于92%,且捕集能耗将维持在1.6MJ/kg左右。

根据上述对回热型耦合系统的参数优化,可获得在进气体积分数为15%时捕集能耗最低条件下系统中各状态点参数见表2,此时耦合系统捕集率为92.7%,捕集能耗为1.92MJ/kg。

3.4 进气CO2浓度与耦合系统捕集性能最优关系

表3 中列出了在不同进气CO2浓度下分别使得回热型耦合捕集系统能耗最低与捕集率最高时的膜渗透侧CO2浓度。以进气CO2浓度为横坐标,分别以获得耦合系统最低能耗与最高捕集率的膜渗透侧CO2浓度为纵坐标,可以得到耦合系统性能提升与进气浓度间的对应关系(图9)。如图所示,分别以CO2捕集率与捕集能耗两方面性能最优为目标,对应的渗透侧CO2浓度与进气CO2浓度具有很高的线性关系。例如,当进气CO2体积分数为15%时,可通过调节膜面积使得膜后渗透侧CO2体积分数为21.5%,此时将取得耦合系统捕集能耗最优,相应的捕集能耗为1.92MJ/kg,捕集率为92.7%。

表3 不同进气CO2浓度下捕集性能最优膜渗透侧CO2浓度

图9 耦合捕集系统捕集能耗最低与捕集率最高的膜渗透侧CO2浓度关系

由于膜渗透侧CO2体积分数与膜材料面积有关,本文提出的最优性能计算公式将为耦合系统中膜组件的选取提供指导作用。根据不同的进气CO2浓度条件,即针对不同来源烟气可通过选取适当膜材料面积使得膜渗透侧浓度得到调控,从而分别达到以捕集率最高为目标或捕集能耗最低为目标的耦合系统捕集性能最优。

表2 回热型耦合系统性能最优时各状态点参数

4 结论

本文针对传统单一低温CO2捕集系统对于进气CO2浓度敏感的特点,利用选择性渗透膜对进气CO2浓度进行调控,构建了耦合膜分离的新型低温CO2捕集系统,分析了膜渗透侧CO2浓度与系统运行参数对耦合系统捕集性能的影响,并得到了使耦合系统能耗最低与捕集效率最高的膜渗透侧CO2浓度关系,主要结论如下。

(1)回热型耦合系统作为有效耦合系统模式,相对于传统单一低温系统捕集能耗可降低16.5%。

(2)在冷源条件满足的情况下,降低流程最低温度(低于150K)可获得耦合捕集系统CO2捕集率与捕集能耗两方面的性能提升;且存在适当压缩压力(300kPa)使得捕集率与捕集能耗性能同时达到最优,此时耦合系统捕集率为92.7%,捕集能耗为1.92MJ/kg。

(3)以改善低温捕集性能为目的,对于本文提出的耦合捕集系统将存在最优膜渗透侧CO2浓度,且该浓度与进气CO2浓度呈线性关系。本文分别得到了使得耦合系统能耗最低与捕集效率最高的膜渗透侧CO2浓度计算关系,可为不同来源气体实现耦合捕集系统中膜组件的选型提供参考。

符号说明

A—— 膜面积,m2

cp—— 比热容,J/(kg·K)

H—— 焓值,J

h—— 比焓,J/kg

J—— 膜渗透通量,m3/(m2·s)

m—— 质量流量,kg/s

p—— 膜上下游压力,Pa

p*—— 气体渗透性,m3·m/(s·m2·Pa)

Q—— 低温分离过程中的换热量,J

q—— 膜进气体积流量,m3/s

T—— 温度,K

W—— 各过程耗功,W

w—— 气体中CO2质量分数,%

x—— 气体中CO2体积分数,%

α—— 膜对CO2与N2的选择比

δ—— 膜厚度,m

φ—— 膜进气侧与渗透侧压力比

下角标

comp—— 压缩机

CS—— 低温冷源

exp—— 膨胀机

f—— 膜进气侧

in—— 换热器进口

out—— 换热器出口

p—— 膜渗透侧