复杂地质条件下远距离定点探放老空水技术

刘明军,李晓龙,2,杨 忠,张甲迪

(1.中煤科工集团西安研究院有限公司,陕西 西安710077;2.西安科技大学 地质与环境学院,陕西 西安710054)

随着煤矿开采深度增加和生产规模扩大,矿井地质条件更为复杂,致灾因素增多,严重威胁着煤矿安全生产,水害事故仍有上升趋势,老空区成为煤矿采掘致灾的主要因素[1]。

各主要煤矿区由于历史原因遗留大量隐蔽性采空区、废弃巷道,技术资料不全或者缺失,导致老空区分布范围、位置、数量不清,特别是小煤窑,开采随意性大,采空区形态不明,分布广,易积水、积聚有毒有害气体,隐患大,探测难度大,难以疏放彻底,严重影响煤矿掘进速度,导致煤矿采掘接续紧张,如何有效超前识别与疏放,是避免老空水害事故发生的有效保证[2]。煤矿隐蔽致灾因素探查主要有物探、化探、钻探等工程技术手段。由于井下环境的复杂性、不同目标体物理性质的相似性,导致物探解释结果的多解性、非唯一性。为了降低物探解释的多解性,需物探先行与钻探验证的综合勘探方法。利用钻探技术对水害隐患进行探查、验证及治理,具有高效、可靠、及时的特点,是最直接的手段[3-8]。地面疏放孔施工时间较长、疏放效率不高、成本高、征地困难、易造成环境污染。煤矿井下回转探查,探查距离短,钻孔轨迹不可控,难以达到定点疏放目的。随着大功率定向钻机、大泵量泵车和煤矿井下泥浆脉冲随钻测量系统的推广应用,煤矿井下定向长钻孔探测距离长、轨迹可控、中靶精度高等技术优势,已广泛应用于瓦斯治理、防治水等领域[9-10],技术优势明显,但应用在“对勾状”定向长钻孔探放老空水模式还不成熟,套管孔段孔径大,孔内返粉不畅,钻孔易偏斜,影响套管下入设计位置;定向造斜段将形成凹点,易发生卡钻、埋钻等孔内复杂。

以探查疏放韩咀煤矿32101 工作面主运巷北侧老空水为研究背景,优选定向长钻孔钻进工艺技术,对大直径倾斜钻孔保直、精确控制钻孔轨迹、穿越采空区进行研究,实现远距离超前定点疏放的目的,消除水害隐患,减少工作面准备时间,满足矿井安全生产接续的需要,提高采掘生产效率,保障煤矿安全高效开采。

1 工程概况

韩咀煤矿为资源整合矿井,井田范围内存在小煤矿开采破坏区,采空区积水为主要突水水源[11]。2#煤层为主采煤层,煤层松软,煤厚5.00~7.97 m,平均5.80 m,属稳定可采煤层,上分层受到小煤窑不同程度开采破坏;直接底板为泥岩,厚度1.1 m 左右,遇水易泥化,易发生底鼓现象,但隔水性能好,属不稳定底板;2#煤层下距3#煤层1.21~7.81 m,平均4.51 m;3#煤层直接底板为灰白色细粒砂岩K7,层位稳定。工作面综合地质柱状图如图1。

32103 工作面南紧邻32101 工作面属一盘区,主体构造为一走向北东,向北西倾斜的单斜构造。工作面长1 200 m,宽215 m,走向正东正西,倾向正北,倾角6°。

图1 工作面地质综合柱状Fig.1 Geological synthesis column of working face

在采掘以前,工作面已开展了地面三维地震勘探、瞬变电磁勘探等多种物探手段探查,查明采空区分布情况,初步圈定物探异常区。在巷道掘进期间,采用主运和泄水巷进行交替疏放水,效果不佳,严重制约矿井生产。在32101 工作面主运巷掘进至440 m 时,迎头施工了21 个常规探查、疏放水钻孔,其中B5 钻孔涌水量最大,为16.7 m3/h。利用煤矿井下定向钻进至32103 辅运巷南侧老空积水区及32101 主运巷北侧老空积水区,将老空动态补给水通过定向钻孔截引至盘区北水仓内,达到疏放老空水的目的,从而使32101 主运巷前方老空水呈静储量状态而达到疏放效果,同时也可缓解北侧32103工作面掘进期间老空水威胁,缩短常规钻孔放水影响时间,确保32101 主运及32103 辅运巷安全掘进。工作面及物探异常区分布如图2。

图2 工作面及物探异常区分布Fig.2 Distribution of working face and geophysical anomaly area

2 定向钻孔设计

根据地层构造情况,适当选取距离煤层较近的稳定地层进行定向钻孔施工,待接近采空区时再将轨迹调整至目标点,由于积水区域中煤泥、岩块颗粒等大量沉积在老空低水平范围内,为防止通道堵塞,一般定向长钻孔布设在煤层顶板层位中疏放水效果较好。但当煤层顶板受地质构造或水位标高的限制,无法选择地层布设定向钻孔时,选取煤层底板稳定层位布设定向钻孔。

2.1 目标地层选择

利用定向钻孔探放老空水,合理选择钻孔穿越目的地层至关重要。由于小煤窑乱采乱掘现象,造成采空区分布混乱,本煤层施工定点探放水孔时,受地层稳定性、穿层厚度、构造分布、围岩破坏影响很难达到疏放目的。根据探查区域与钻孔布设地点空间层位关系,设计合理的钻孔结构及钻孔轨迹,选择合理的目标地层及钻孔参数,以达到钻孔精确控制、定点探放水的目的。

目标地层选择原则:①目标层自身需要有一定的厚度;②地层稳定,不易塌孔、缩径;③应尽可能选择辨识度较强的地层;④轨迹尽可能避开褶皱、断层等地质构造复杂区域。

由于2#煤层松软,坚固性系数偏小,如果选择煤层直接顶板粉砂岩,层位稳定,但进入采空区以前必须穿行1 段2#煤层,与顺层长钻孔一样,易引发塌孔、卡钻、埋钻等孔内复杂;如果选择直接底板泥岩遇水易泥化,成孔困难,不宜布设定向长钻孔,所以目的层位选择比较稳定的灰白色细粒砂岩K7。

2.2 钻孔设计

根据采空区位置以及探查钻孔的控制范围,布设钻场以及钻孔,平面上合理设计钻孔间距及方位,剖面上保证钻孔在进入“靶点”位置与钻孔曲率半径的影响关系[12-15]。

钻孔平面设计主要体现钻孔方位上的变化,反映钻孔的左右位移。在平面上投影是1 条直线。

钻孔剖面主要依据目标地层的起伏变化,设计体现在钻孔倾角的变化,反映钻孔垂向上的位移。钻孔轨迹一般设计为“直线-曲线-直线”形式,曲线段设计是将开孔倾角过渡为直线倾角的过程,一般为圆弧线。在设计过程中首先确定钻孔造斜曲率,根据造斜曲率计算圆弧线的弧长和半径,利用半径画出相应圆弧并与直线段轨迹相切;其次确定开孔角度,钻孔轨迹弧线段设计示意图如图3。

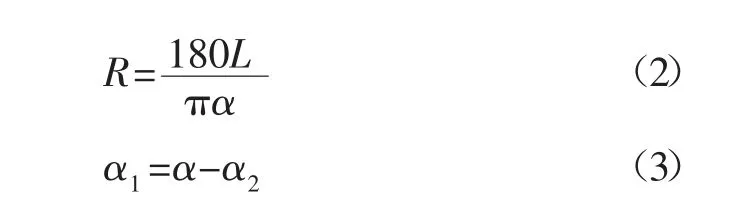

计算公式如下:

图3 钻孔轨迹弧线段设计示意图Fig.3 Design schematic diagram of arc section of borehole trajectory

式中:K 为钻孔造斜曲率,(°)/m;R 为钻孔曲线段曲率半径,m;α 为钻孔倾角变化的角度,(°);α1为开孔角度,(°);α2为地层倾角,(°);L 为钻孔曲线变化长度,m。

钻场布设在北大巷横贯位置,设计ZK-01 钻孔开孔标高564 m,开孔层位在2#煤层,方位角116°,开孔倾角-5°,B5 钻孔为靶点,设计造斜点标高562.16 m,着落点标高选择561.83 m,钻孔孔深525 m,套管下至3#煤层底板细粒砂岩层位。钻孔设计钻遇2#煤层、底板泥岩、3#煤层、泥岩等,可能会发生缩径及塌孔等孔内复杂。进入目的地层灰白色细粒砂岩K7,下入套管以封固孔口不稳定地层,然后快速增斜,使长钻孔在细粒砂岩延伸,定向钻孔设计及实钻剖面如图4。

2.3 钻孔结构优化

钻孔用途目的以及施工要求不同,钻孔的终孔孔径也不同。合理的钻孔结构是定向钻孔探放的前提和基础,是保障钻孔顺利实施的根本所在。钻孔结构设计原则如下:①开孔倾角根据开孔点与终孔点空间关系及钻孔轨迹调整难易程度进行设计;②钻孔孔径根据设备能力、钻具组合、套管级配进行设计;③孔口套管根据地层稳定性、岩性变化情况、孔口管耐压值进行优化设计;④确保高效、低成本、安全钻进。

图4 定向钻孔设计及实钻剖面Fig.4 Directional drilling design and solid drilling profile

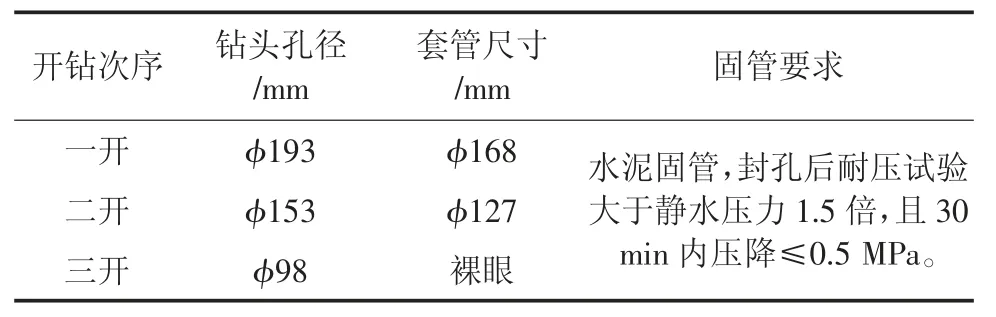

按照原则,远距离探放水钻孔适合采用开结构:一开套管孔段,孔径φ193 mm,套管尺寸为168 mm,下深≥10 m,起止水、封固破碎地层作用;二开套管孔段,孔径φ153 mm,套管尺寸φ127 mm,根据地质情况确定套管下深,起封固易塌孔、缩径层位,并保证满足耐压试验要求,安装孔口三通防喷装置;三开定向造斜孔段,分定向段和穿透采空区段,采用φ98 mm 钻头定向钻进至采空区附近,更换钻具穿透采空区。钻孔孔身结构详见表1。

表1 钻孔孔身结构表Table 1 Borehole structure

3 远距离定点疏放水关键技术

3.1 定向钻孔钻进参数优选

根据地质预想剖面图,结合以往该区域钻孔经验综合分析,设计钻压、转速等参数,根据实际情况进行优选。钻进参数见表2。

3.2 大直径倾斜钻孔保直钻进

定向长钻孔探放老空水需下入多级套管以封固孔口不稳定层位、控制涌水及保证注浆安全。由于套管孔段孔径大,孔内返粉不畅,钻孔易偏斜,影响套管下入设计位置。设计钻孔轨迹时,合理增大钻孔轨迹与易塌孔层位的夹角,使得钻孔快速穿过不稳定层位。钻孔开孔倾角和方位角应尽量与设计值一致,防斜保直;应用φ73 mm 螺旋钻杆、大功率泥浆泵进行保直和排粉,避免钻孔由于返粉不畅而偏斜。φ191 mm 和φ151 mm 的扫孔钻具,套管下入前或钻孔钻进时,使用扫孔钻具保直。

表2 钻进参数Table 2 Drilling parameters

3.3 钻孔轨迹精确控制技术

钻进过程中,孔底造斜钻具处于旋转状态,钻孔轨迹的变化很难确定。地面煤层气、石油、页岩气等的水平井钻进,应用地质导向技术,实时地调整井眼轨迹,保证实际井眼穿过储层并取得最佳位置[11]。

在定向钻进过程中,以实际孔段的弯曲强度为指导,防止实际钻孔的弯曲强度超出定向孔钻具的强度而造成钻具损坏或造成孔内事故。随钻测量系统每隔3~6 m 采集1 组实钻轨迹参数,主要为孔深、方位角、倾角等,根据测量参数计算钻孔轨迹测点的水平位移、左右位移、上下位移,确定测点在设计坐标系下的精确位置,通过计算结果来实时调整钻孔轨迹。利用滑动钻进造斜调整钻孔轨迹,加强造斜段轨迹预测监控,力求钻孔按照设计轨迹和要求钻进。接近采空区位置时,根据地层稳定性,选择合理的分支点及中靶点,提前调整好钻孔轨迹,使得钻孔准确命中靶区。

3.4 穿越老空区

采空区附近地质情况比较复杂,煤层底板受煤层开采的影响,破坏有一定的深度,可能出现底鼓现象,地层比较破碎,裂隙比较发育,同时有可能钻遇锚网、锚杆等采煤遗留材料,易出现塌孔、卡钻等复杂情况。

钻进至距离老空区边缘5~15 m,按照预定的参数调整好钻孔轨迹,更换钻具为外平钻杆或宽螺旋钻杆,采用低钻压、低转速均匀钻进,在钻进过程中若出现钻具空送、钻压明显减小、有气体喷出、返水变浑、返渣颗粒变多且岩性较杂现象,同时钻具出现憋压、卡钻情况,则说明已经开始进入老空区范围,此时要注意采取“慢进多冲”、“多转多起”、“反复透孔”的工艺方法,以保证孔内钻具安全及放水效果。在钻遇老空区设定位置点后,根据钻孔揭露情况,可采用“后退式开分支”工艺进行加密探查,进一步查明采空区顶底板界面及平面边界,保证探放水效果。

4 现场应用

利用定向长钻孔技术,对韩咀煤矿32101 主运巷北侧2 号煤层物探疑似老空区探查与疏放,并将老空水通过定向长钻孔截引至盘区北水仓内,达到集中放水目的,同时缓解北侧32103 工作面掘进期间老空水威胁,缩短疏放时间,确保32101 主运的安全掘进,促进安全与生产相衔接。

4.1 定向长钻孔施工

钻孔开孔层位在2#煤层,方位角116°,开孔倾角-5°,B5 钻孔为靶点,地层倾角6°,要使钻孔轨迹与地层平行,钻孔套管段到稳斜段倾角从-5°增至6°,最后形成1 个“对勾状”。由于B5 钻孔涌水水压较小,故仅下入一级φ127 mm 套管。定向钻进采用φ98 mm 钻头+φ73 mm 孔底马达+φ76 mm 无线随钻测量仪+φ73 mm 钻杆钻具组合。通过常规录井与钻进参数的变化,判断钻遇地层情况。

4.1.1 钻遇地层情况

钻进过程中,密切关注岩屑变化,及时与相邻钻孔或已揭露地层进行对比。钻遇2#煤层18 m、泥岩11 m、3#煤层5 m,孔深34 m 进入K7细粒砂岩层,开始调整轨迹增倾角。下入φ127 mm 套管34.5 m,注水泥0.8 t,耐压试验压力3.5 MPa,稳压30 min。使用1.25°螺杆钻具,地层造斜率为0.8°/3 m,钻进至120 m 处与地层倾角调整为基本一致,之后保持稳斜钻进,实时分析钻孔返渣岩性、水量及颜色变化,钻进至294 m 开始涌水,涌水量1.1 m3/h,水颜色为灰色;钻进至448 m,涌水量开始增大,水颜色无变化;钻进至504 m,钻进压力变小,返渣可见少量煤屑,预判进入2#煤层,涌水量增加到27 m3/h,水颜色变为黑色,认为进入老空区附近,继续钻进3 m,用时10 min,涌水量持续增大,继续钻进直至进入物探异常区标定的老空区底部区域,钻孔于孔深526.4 m、垂深30.9 m 处,涌水量增大至134 m3/h,确认终孔。钻遇地层及涌水情况见表3。

表3 钻遇地层及涌水情况Table 3 Drilling encountered formation and water

4.1.2 钻进参数情况

在钻进过程中,根据钻进参数、钻进效率的变化和钻具的反应情况,进行分析判断钻遇地层情况。其他条件不变时,钻时的变化可反映岩性的差别,煤岩层钻进时,煤层钻时最快,进入采空区钻时突然加快,钻具放空,钻压明显降低。

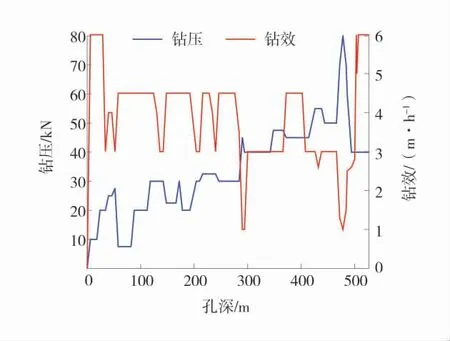

一开钻进,选择低钻压、低转速、低排量,钻进效率6 m/h;在孔深34 m,钻进效率明显降低3 m/h,与地质录井资料相吻合,进入细粒砂岩岩层。正常钻进效率维持在3~4.5 m/h,钻压扭矩总体随着孔深的增加而增加,钻压在30~50 kN;钻进至472 m,钻压忽然升高到70 kN,继续钻进钻压继续升高,钻进至478 m,钻压到80 kN,开始下降,钻进至486 m时,岩性变软,钻压由原来最高的70 kN 开始降至40 kN,钻进效率降为2.6 m/h;钻进至504 m 钻压保持40 kN 时钻进效率增大到6 m/h,结合返渣岩性确认进入老空区。钻孔施工中未出现憋压、卡钻情况,说明小煤窑对煤层底板扰动不大。钻进参数及钻效曲线如图5。

图5 钻进参数及钻效曲线Fig.5 Drilling parameters and drilling efficiency curves

4.2 应用效果

钻孔实钻轨迹控制精确、中靶位置可靠稳定、出水量符合设计要求。在成功中靶提钻后,最大出水量达134 m3/h,出水量稳定,日疏放水量3 000 m3左右,放水时间持续14 d 后,放水量逐渐递减,总放水量超过3.6 万m3。缩短常规钻孔放水影响时间,为32101 主运及32103 辅运巷的安全掘进提供重要地质保障,实现老空水疏放的目的,达到预期效果。

5 结 论

1)针对煤层松软、底板泥岩泥化严重、成孔性差等复杂地质条件,提出“对勾状”定向长钻孔探测、疏放老空水工艺技术,丰富了煤矿老空水探查疏放技术,确保煤矿安全高效开采。

2)采用煤矿井下定向长钻孔技术,实现单孔最大放水量达134 m3/h,总放水量超过3.6 万m3,缩短常规钻孔放水影响时间,达到了精确探测及疏放老空水的目的。

3)通过钻孔返出岩屑、出水颜色、涌水(漏失);钻进参数、钻效变化;卡钻、放空等情况,综合判断钻遇地层,实践证明该方法探测采空区可行。

4)针对老空区段复杂地质条件,建议从煤层底板钻入采空区之后,采用低钻压、低扭矩、高转速参数常规钻具施工穿采空区钻孔。