某汽车运输船货舱风道通风数值模拟及优化设计

李邦华,张展飞,赵耀中,许浩

(1.上海船舶研究设计院,上海 201203;2.江南造船(集团)有限责任公司,上海 201913)

通风系统是船舶最重要的系统之一,其设计是使得舱室拥有良好的空气品质、合理的气流组织,以及避免通风死角最重要的环节[1-2]。作为通风系统组成部分之一的风道是连接风机与货舱的纽带,其阻力由两部分组成:①由气流与管道壁摩擦及其本身所具有的黏滞性引起的沿程阻力;②由风道截面变化所产生的局部阻力。风道阻力直接影响了风机的选型,进而影响船舶的能耗,航运业已成为从法规角度强制性实施减少温室气体排放的行业,拥有低能耗的设计更易得到市场的认可和船东的青睐,因此,确定出影响风道风阻的关键因素及找到风道改进和优化的方法十分必要[3-5]。目前风道阻力主要是通过传统的经验公式进行计算[6],此方法的准确性依赖于管道壁面摩擦系数及局部阻力系数的选取,而且不能考虑风道内构件对流场的影响也无法捕捉流场内的流动细节。计算流体力学(CFD)技术能够很好地弥补传统计算方法的不足,并且可以得到风道内流场的阻力分布情况,进而分析出对风道风阻影响较大区域,有针对性地对风道进行优化设计,利用CFD进行风道风阻计算和流场分析成为可能[7-8]。本文利用计算流体力学软件STAR-CCM+,采用Realizableκ-ε湍流模型对货舱风道通风进行数值模拟,确定出影响风道风阻的关键因素,以寻求减小货舱风道阻力的方法。

1 货舱风道通风数值模拟

1.1 几何模型的建立及计算域的边界条件

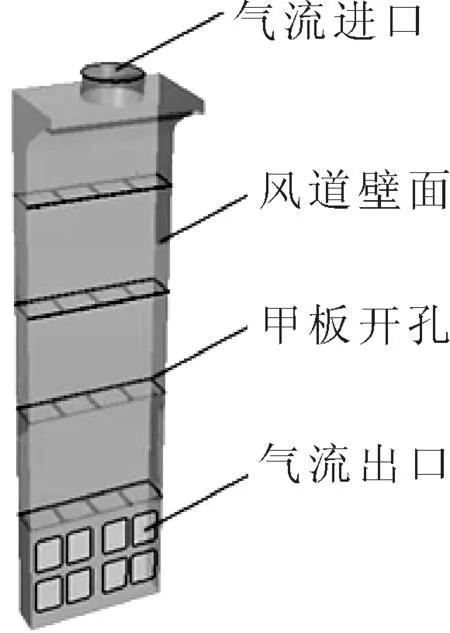

数值计算之前需对风道进行几何建模,本文研究的滚装船共计27个送风风道,选取其中一个典型的风道进行研究,此风道建好的几何模型见图1。

图1 风道几何模型

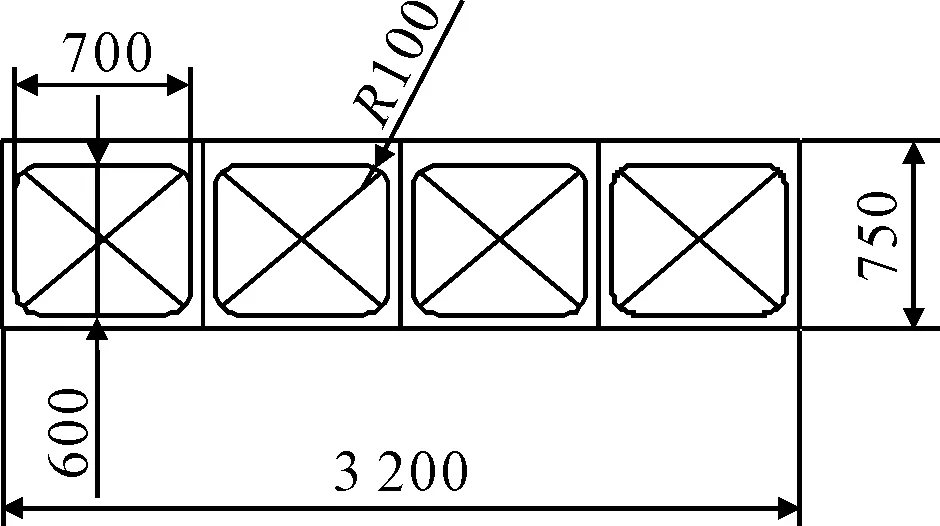

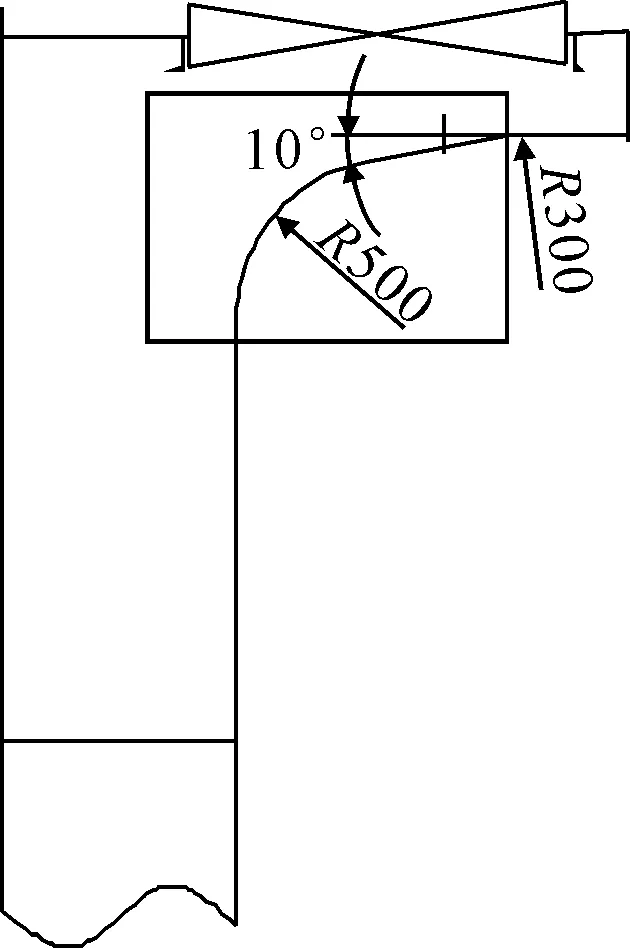

由图1可见,该风道在船长方向为4档肋距,船宽方向为750 mm,在垂直方向穿过4层甲板,此外在气流进口有一段斗状的过渡区,这是由于在气流进口上方安装有风机帽,而风机帽在船宽方向具有一定的几何尺寸,为了使其不超过船舶舷侧,气流进口需向船舷内侧偏移一定距离,但需注意的是斗状区域的斜板不能影响通道和装车数量。本船设计初期,在满足结构强度的前提下,风道的设计:各层甲板开孔取700 mm×600 mm,见图2;风道入口斗状区域的斜板倾角为10°,见图3;风道出口的开孔共计8个,开口大小为600 mm×800 mm,见图4。

图2 甲板开孔形式(单位:mm)

图3 风道入口斗状区域斜板角度

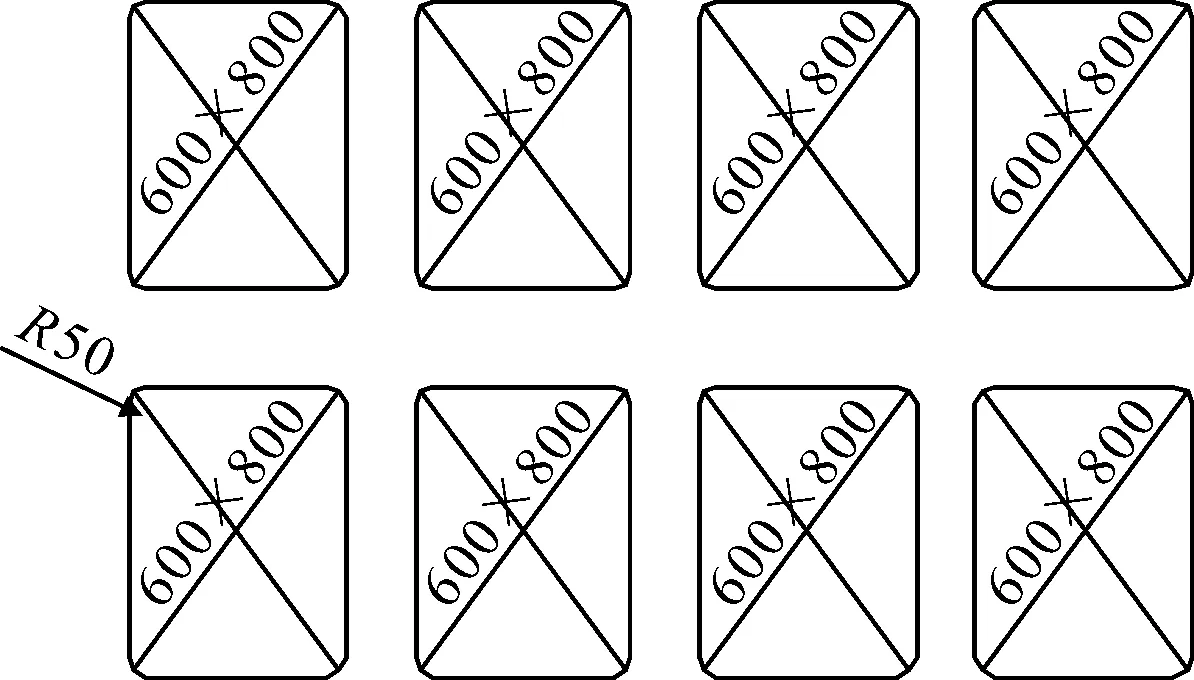

图4 风道出口开孔(单位:mm)

气流流场的计算域为风道壁面包围的内域,其边界条件的设置:气流进口为速度入口边界,用于给定来流速度;风道壁面设为壁面边界条件;气流出口设为压力出口边界条件。

1.2 湍流模型及网格划分

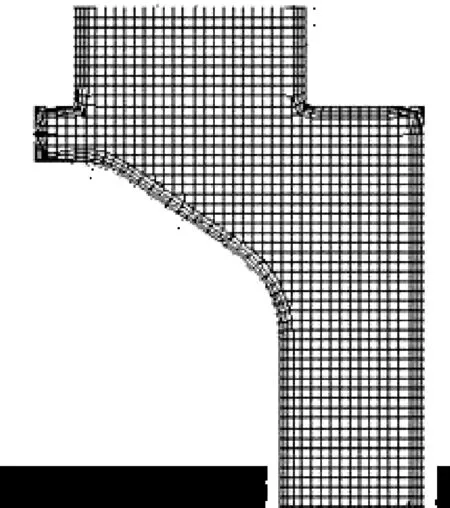

由于本文在数值计算时考虑了空气的黏性,气流在流经风道时会有旋涡的产生,为了保证阻力计算结果的准确性,采用应用较多的Realizableκ-ε湍流模型进行模拟[2]。计算域网格的划分采用Trimmer网格类型,考虑到风道壁面处流场的物理量变化较为剧烈,因此,在近壁面区域采用了边界层网格。为了确保计算精度和计算收敛,经过网格的无关性验证和收敛性判断,最终确定出的计算域网格数量约60万,网格划分情况见图5。

图5 计算域网格划分

1.3 计算输入条件

空气的密度取1.184 15 kg/m3;速度入口边界给定的来流速度取该风道对应的风机容量与气流进口面积的比值为13.35 m/s。空气的动力黏度取1.855 1×10-5Pa·s。

1.4 结果分析

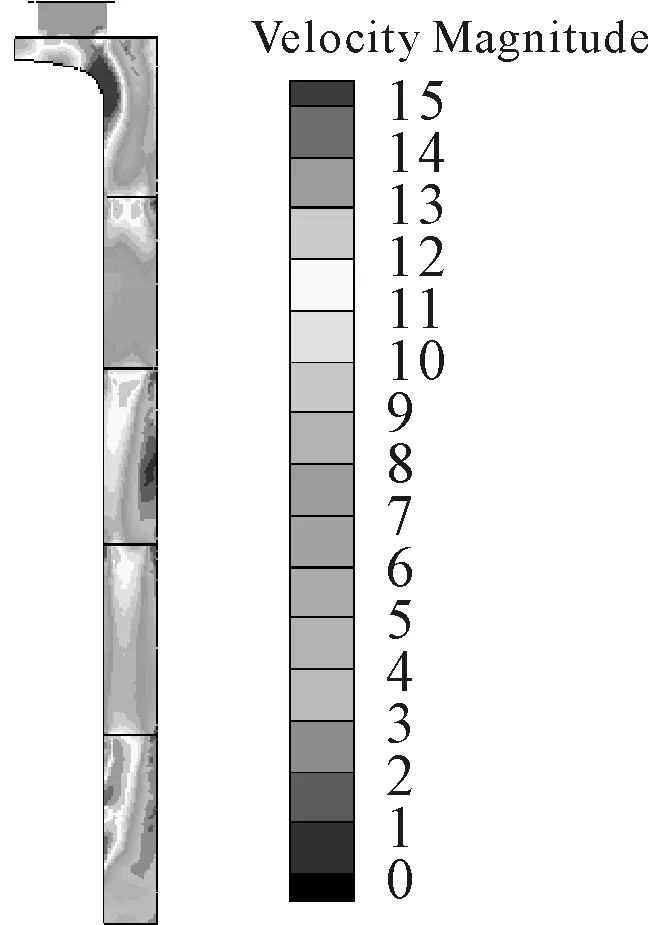

风道内流场速度分布云图见图6,从图6中可以看出,在斗状区域斜板附近、甲板开孔,以及风道出口区域的风速明显高于其他区域。由于局部阻力与风速的平方成正比,因此,这些区域对阻力的影响不容忽视。

图6 风道内流场速度分布云图

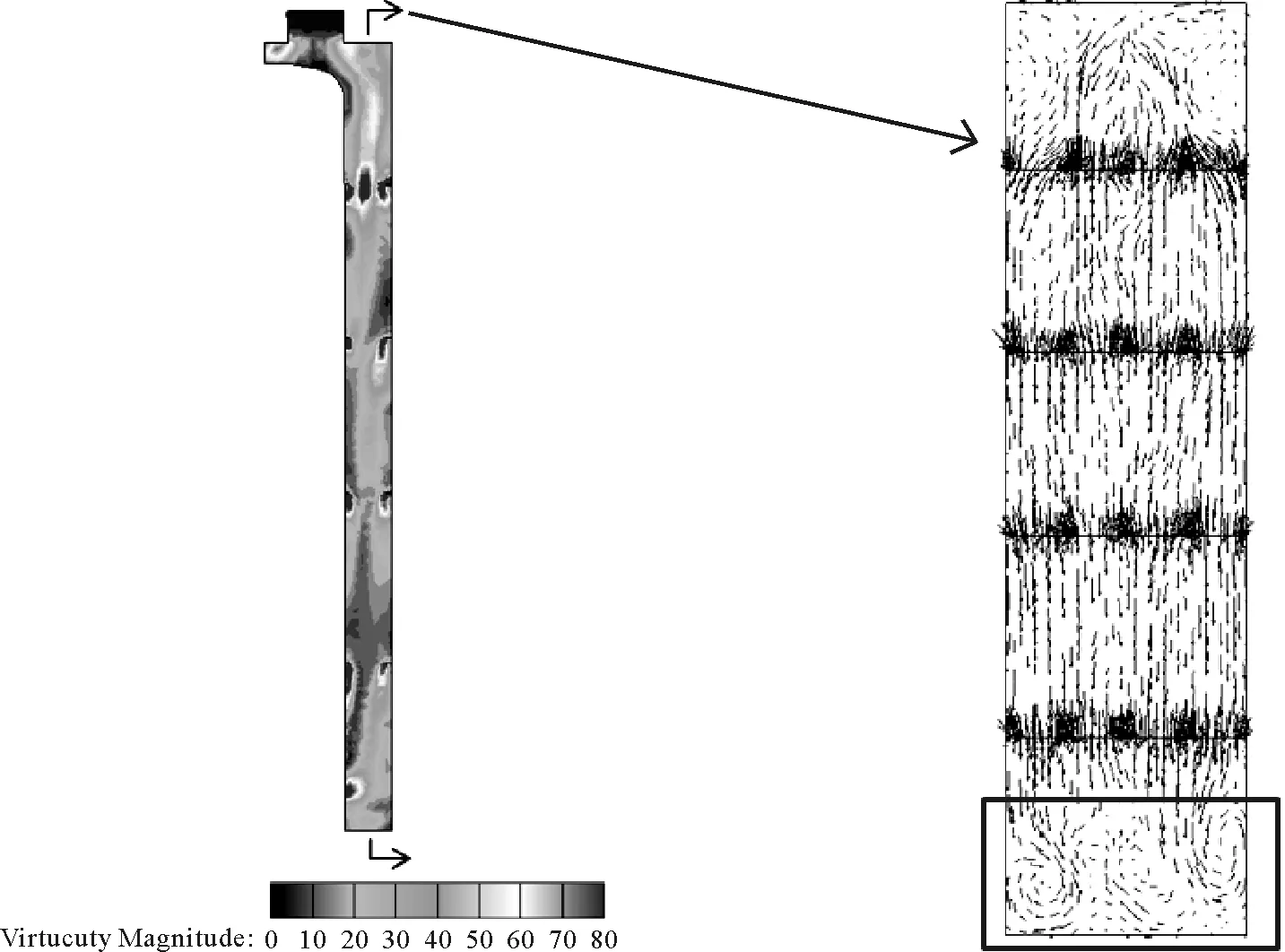

图7~8分别为风道内空气流场的涡量分布图和速度矢量图,从图中可以看出,由于空气黏性的存在及受到风道内甲板开孔等局部构件的影响,气流在流经甲板开孔、气流出口等区域时,较为紊乱,尤其在风道底部形成了较为明显的旋涡区域,这是传统经验公式无法考虑的流场细节,在此也体现了使用湍流模型的必要性。

图7 风道内空气流场涡量分布 图8 风道内空气流场速度矢量

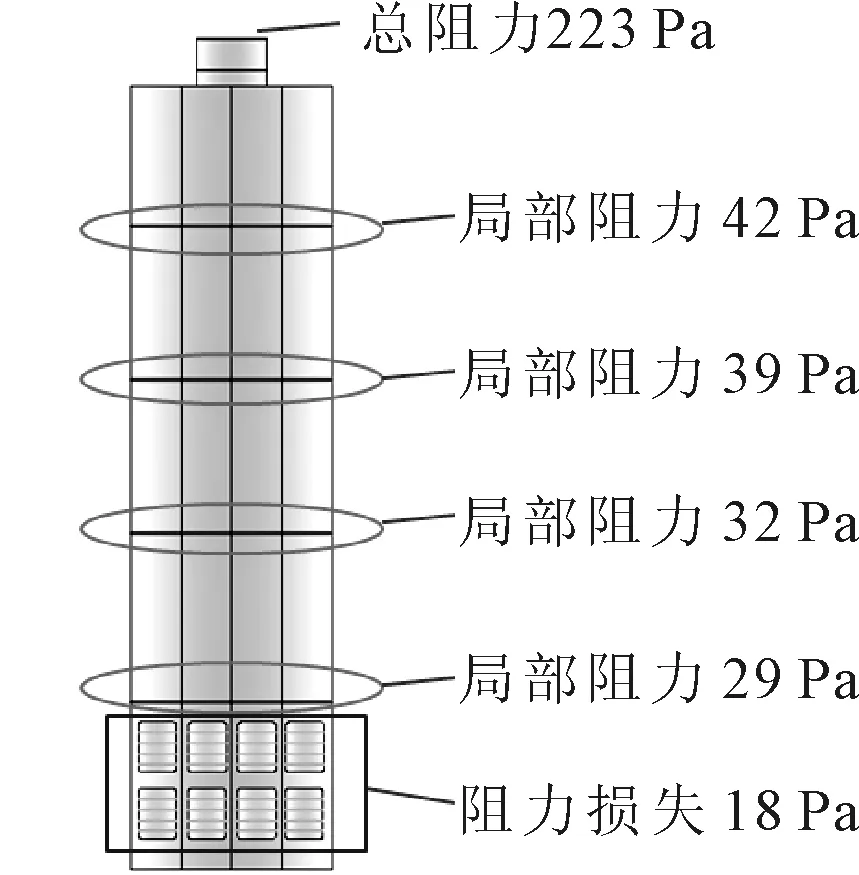

为了进一步对计算结果进行分析,在STAR-CCM+中求得风道内主要部位的局部阻力,在此对其进行了标记,见图9。从局部阻力的计算结果可以看出,气流在通过甲板开孔时,流通面积减小,产生的局部阻力较大,在各甲板处局部阻力总和占总阻力的64%,此外随着甲板开孔与气流进口距离的增加,局部阻力数值大小有降低的趋势;在风道出口处的局部阻力为18 Pa,占总阻力的8%;其余阻力损失主要源于风道入口段,考虑到风道入口处有斜板,斜板对风的流向产生了影响,也是产生局部阻力的原因之一。综合风道内流场速度分布云图和局部阻力分析结果,初定甲板开孔大小、风道入口斗状区域斜板倾角及风道出口开孔大小为影响风道局部阻力的关键因素,因此,下文中将这些因素对阻力的影响进行重点讨论。

图9 风道局部阻力分布

2 主要因素对阻力的影响

2.1 甲板开孔大小

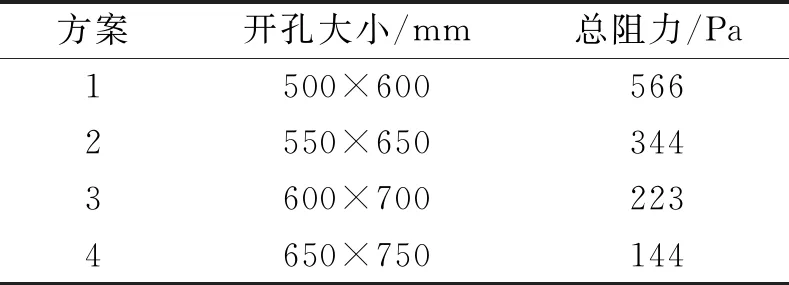

为了讨论甲板开孔大小对风道总阻力的影响,选取4种甲板开孔方案,风道的其余结构设计与前文的初始设计保持一致。将各开孔方案下风道总阻力的计算结果进行对比,见表1。由表1可见,甲板开孔大小对阻力的影响十分明显,随着开孔的增大,风道总阻力迅速降低,这是因为局部阻力与风速的平方成正比,开孔的大小直接影响了风道的流通面积,开孔越大则风速越小,阻力也就越小,因此,在结构设计允许的情况下,建议甲板开孔尽可能开大。

表1 不同甲板开孔方案下的风道总阻力对比

2.2 风道入口斜板倾角

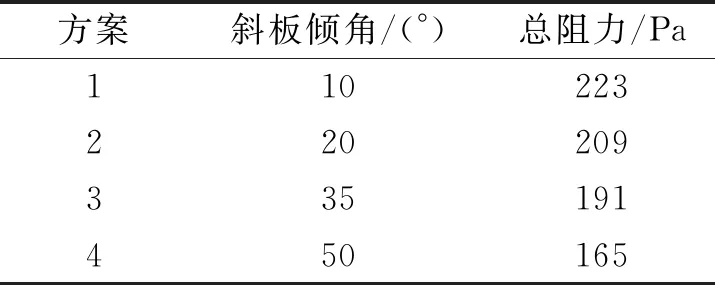

在分析风道入口斗状区域斜板倾角对风道总阻力的影响时,取表2中的4种斜板倾角方案,其中使用50°倾角斜板会减少滚装船的装车数量,在此仅作为规律性的研究放入此表进行对比。此外,风道内其余结构的设计与初始方案保持一致。将各倾角方案下风道总阻力的计算结果进行对比(见表2)可知,斜板倾角与风道总阻力几乎成线性关系,随着斜板倾角的增大风道总阻力逐渐减小,但需要注意的是较大的倾角会影响装车数量和通道高度,因此,在不影响装车数量和通道的情况下斜板倾角取大为优。

表2 不同斜板倾角下的风道总阻力对比

2.3 风道出口开孔大小

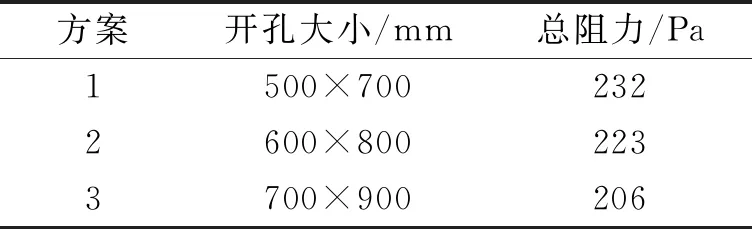

为了讨论风道出口开孔大小对风道总阻力的影响,取3种开孔方案。将各开孔方案下风道总阻力的计算结果进行对比,见表3,表3中所呈现出的规律为风道出口开孔越大总阻力越小,但由于风道出口处开孔的数量较多、开孔总面积较大,并且此处的局部阻力占总阻力比例较小,因此,在风道出口处开孔总面积较大的情况下,再增大此处开孔大小减阻效果并不明显。此处开孔对风速有较大影响,因此,开孔大小还需根据气流出口处所需的平均风速确定。

表3 不同风道出口开孔方案下的风道总阻力

3 风道优化方案

通过分析,甲板开孔大小对风道总阻力的影响较大,加之PCTC甲板层数较多,本文对甲板开孔进行重点考虑。优化后的甲板开孔在风道两侧有较大的甲板留边,因为在风道的两边需铺设绝缘材料,此外碍于保密要求开孔的具体尺寸未标出;虽然斗状区斜板倾角增大可得到更低的总阻力,但较大的倾角会影响装车数量和通道高度,因此,为了避免对装车数量和通道造成影响,优化后的斜板倾角取35°;风道出口处的局部阻力占总阻力的比例较小,但出口开孔越大风阻越小,考虑到结构强度要求,最终开孔大小取600 mm×800 mm。

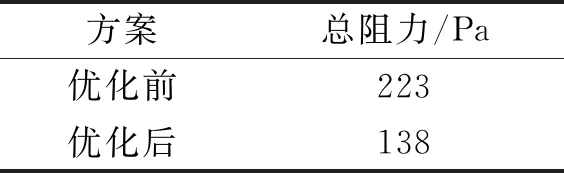

最后将优化前后的风道总阻力进行对比,见表4。从对比结果可知,优化后的风道总阻力为优化前的62%,减阻效果十分明显。本文所采用的优化措施对于减少风道阻力,降低风机功率和船舶能耗有明显的作用。

表4 优化前后风道总阻力的对比

4 结论

1)甲板开孔大小对总阻力的影响十分明显,开孔的大小直接影响了风道的流通面积,从而影响了风速,而局部阻力与风速的平方成正比,随着甲板开孔的增大总阻力会迅速减少。为了减少风道总阻力,建议在满足结构强度的前提下,甲板开孔尽可能开大。

2)斗状区域的斜板倾角与风道总阻力几乎成线性关系,斜板倾角越大总阻力越小,在不影响装车数量和通道最小净高要求的情况下,斜板倾角越大越好。

3)由于风道出口处开孔总面积较大,且风道出口处的局部阻力占总阻力的比例较小,在风道出口处开孔总面积较大的情况下,增大开孔的减阻效果并不明显。

4)优化后的风道总阻力为优化前的62%,表明采用的优化措施具有良好的减阻效果。