330 MW汽轮机盘车难投入问题的改进

李冲国,陈其忠,刘云雨

(茂名臻能热电有限公司,广东 茂名525011)

0 引 言

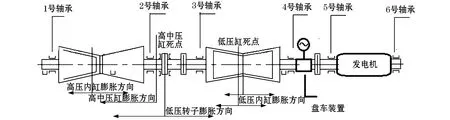

某厂300 MW汽轮机为亚临界一次中间再热、单轴双缸双排汽、凝汽式,2007年5月投产,2014年经通流改造扩容为330 MW后,8月重新投入商业运行。汽轮机设4个支持轴承,1号、2号轴承为可倾瓦轴承,3号、4号轴承为椭圆轴承,推力轴承为活支可倾瓦块型(即密切尔型),位于高中压转子后端,成为轴系相对死点。发电机设2个支持轴承,5号、6号轴承为椭圆轴承,如图1所示。

图1 机组轴承及盘车分布图

盘车装置装在4号、5号轴承之间靠近汽轮机侧,配额定电压为380 V、功率为22 kW、额定电流为47.4 A的三角形接线的盘车马达,盘车转速设计值为4.10 r/min。降压软起动控制器为ABB PSS44/76型。

该机组自通流改造重新投入商业运行后,盘车一直投运正常,因电网深度调峰需要,机组启停频繁[1-2]。2018年4月后,机组在停机后转子惰走到零转速,却难以正常投入盘车,严重影响了机组的安全性。

1 盘车难投入现象

在2018年4月后该机组的7次停机过程中,有6次盘车未能正常投入,但机组缸温下降到150 ℃以下时,盘车可正常投入。

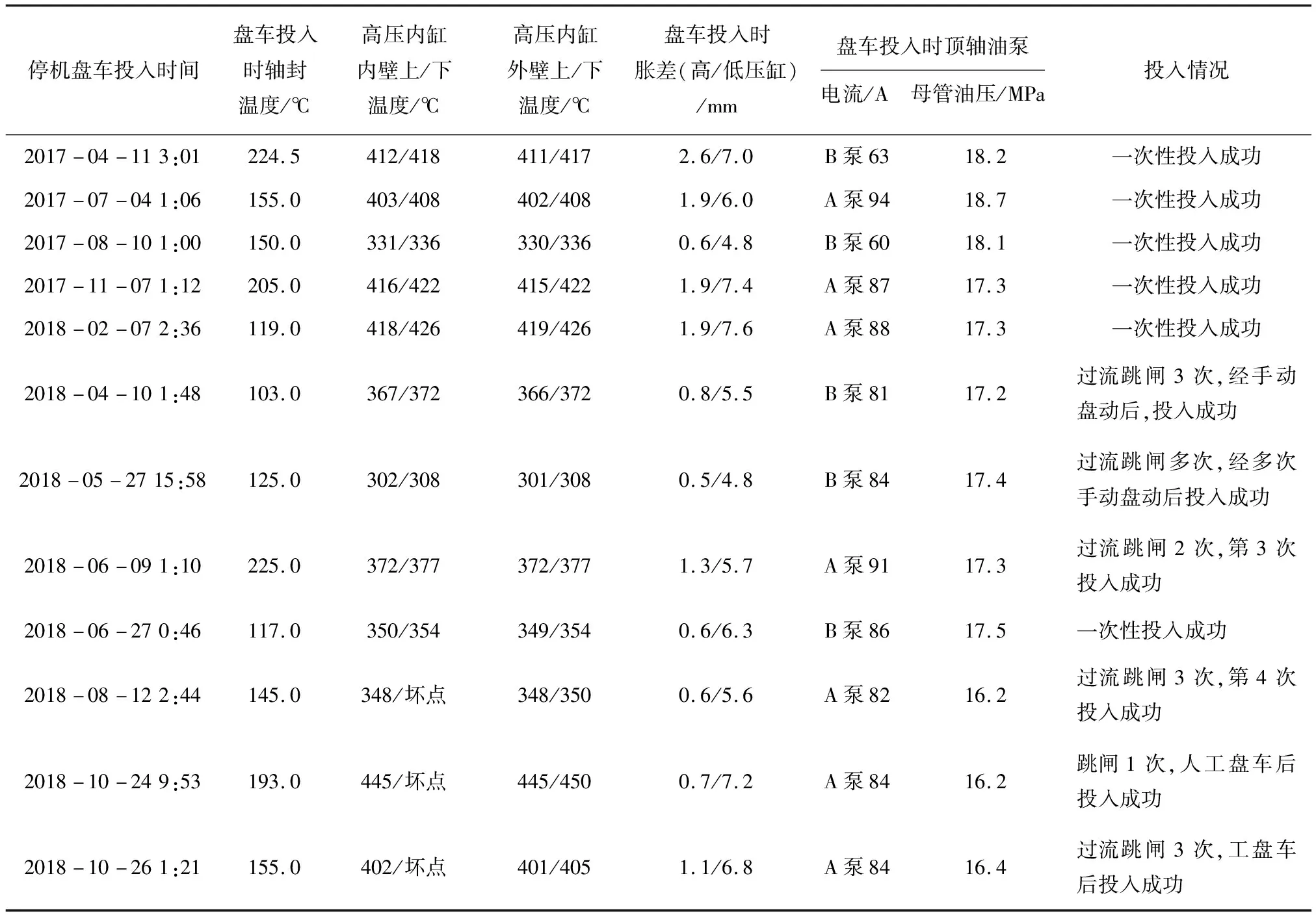

热态投入盘车过程中,启动盘车电机时,启动电流峰值最高达到200 A,电气人员就地测量与表计显示一致,启动电流持续时间达到了13 s。盘车热态投入时,机组相关参数[3]如表1所示。

表1 机组相关参数

结合表1与现场操作情况,总结该机组停机时投入盘车情况如下:

1)两年来12次停机轴封温度最高225 ℃,最低103 ℃。

2)汽缸内缸内壁上缸温最高445 ℃,最低302 ℃;汽缸内缸内壁下缸温最高426 ℃,最低308 ℃;汽缸内缸外壁上缸温最高445 ℃,最低301 ℃;汽缸内缸外壁下缸温最高450 ℃,最低308 ℃。

3)高压胀差最大2.6 mm,最小-0.5 mm;低压胀差最大7.6 mm,最小4.8 mm。

4)在2017年,4次投入盘车都一次性成功,未出现问题;2018年8次投入盘车中只有1次是一次性投入成功,其他7次均需要手动盘车方能投入成功。

5)顶轴油A泵从2017年7月4日运行电流94 A、母管压力18.7 MPa逐渐下降到2018年10月26日运行电流84 A、母管压力16.4 MPa;顶轴油B泵从2017年4月10日运行电流63 A上升到2018年6月27日86 A,母管压力18.2 MPa下降到17.5 MPa。

6)如投运盘车一次投入成功,则盘车电机启动前后顶轴油压没有变化;如果盘车投运过程顶轴油压有波动,则不能一次性成功投入盘车。

7)正常投入盘车电流与汽轮机偏心变化不大。2018年以来停机投盘车过程因启动电流大,过流跳闸多次,经手动盘车后才能正常投入电动盘车[4-6]。

2 原因分析

1)历次投入盘车操作均按相同的操作票执行,不存在操作不当的情况。两年来,停机时各参数无明显异常情况,不存在汽缸变形机械严重卡涩的情况。

2)启动顶轴油泵后,确信转子已顶起方可进行盘车投入,润滑油压大于0.158 MPa、顶轴母管油压大于9.8 MPa,不存在油压低闭锁盘车启动的情况。检查未发现有机组轴承巴氏合金在供油不充分情况下引起磨损的情况。

3)投盘车后,测量转子偏心度0.019 5 mm,与转子偏心度原始记录值0.019 1 mm相比较,其变化量不超过0.03 mm。同时,监听通流部分无摩擦声。用机械式转子弯曲测量仪测得的转子偏心度即外圆跳动值,结果为0.019 7 mm,小于0.02 mm。判断转子没有发生弯曲,不存在转子变形严重的情况。

4)发现2018年后顶轴油压较2017年有下降现象,顶轴油A泵从2017年7月4日运行电流94 A、母管压力18.7 MPa,逐渐下降到2018年10月26日运行电流84 A、母管压力16.4 MPa;顶轴油B泵从2017年4月10日运行电流63 A上升到2018年6月27日86 A,母管压力18.2 MPa下降到17.5 MPa。2017年的单台油泵运行母管油压基本在18 MPa以上,2018年后单台泵运行的母管油压则在16~17 MPa之间。

盘车投运过程顶轴油压有波动则不能一次性成功投入盘车。因为顶轴油压下降导致盘车初始启动力矩增大,具体表现在机组大轴顶起的高度不够或者机组大轴在某一个位置时顶起高度不够,造成启动力矩增大。

尝试转子停定前先启动多1台顶轴油泵,2台顶轴油泵运行时顶轴油压力达18 MPa,也不能正常启动盘车,对顶轴油压进行调整并试验验证后发现,热态时3号轴承顶轴油压是8 MPa,冷态时是12 MPa。3号轴承的顶起高度是0.02 mm,判断3号轴承的顶起高度影响了盘车热态启动。

5)盘车软启动时,设定的启动电压偏小,启动力矩过小,未能有效拉动。启动盘车电机时,启动电流达到150~200 A(电气人员就地测量),持续时间达到了十几秒(就地盘车电机电流表75 A顶表)。启动电流持续时间太长则一次回路软启动器热积累保护躲不过启动电流,假如第1次能够投入,热积累保护没有跳开则投入成功;假如上次热积累保护积累的热量没有消失,再次投入盘车装置时热积累保护动作,易造成投入不成功。

6)盘车装置齿轮偶合间隙大或某一位置耦合不到位造成传递力矩增大,产生过流跳开盘车。目前盘车采用经软启动器延时切换至旁路的方式,整个启动流程未有效配合好,盘车未正常时已甩开。

3 改进方案

1)对顶轴油压进行调整,重新测量调整大轴的顶起高度,冷态进行盘车试验时根据盘车启动电流考虑热态影响。机组于2018年11月7日停机后对顶轴油系统进行了轴颈顶起高度检查。检查结果是:3号轴颈顶起高度0.02 mm,4号轴颈顶起高度0.01 mm,5号轴颈顶起高度0.07 mm,6号轴颈顶起高度0.068 mm,A、B顶轴油泵单独运行时各轴颈的顶起高度一致。盘车投运试验一次成功,现场观察盘车装置啮合到位后,从按下盘车电动机运行按钮到电动机开始转动,用时约5 s,过程中,电动机发出低沉的由小到大的响声。对各轴颈顶轴油压进行调整,调整后,各轴颈顶起高度是:3号轴颈顶起高度0.03 mm,4号轴颈顶起高度0.02 mm,5号轴颈顶起高度0.08 mm,6号轴颈顶起高度0.08 mm,A、B顶轴油泵单独运行时各轴颈的顶起高度基本一致,盘车投运一次成功。现场观察,盘车装置啮合到位后,从按下盘车电动机运行按钮到电动机开始转动,用时约3 s,电动机发出低沉的由小到大的响声。

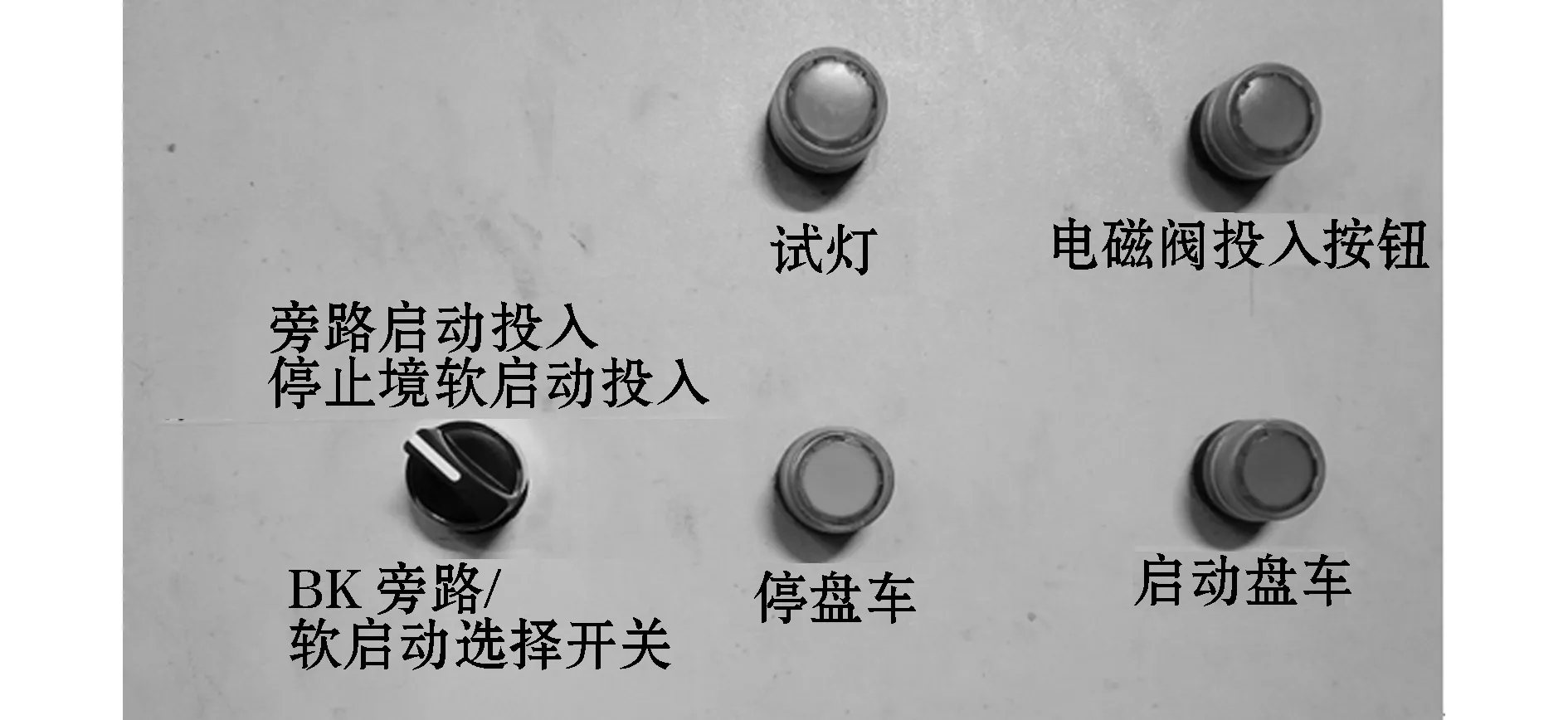

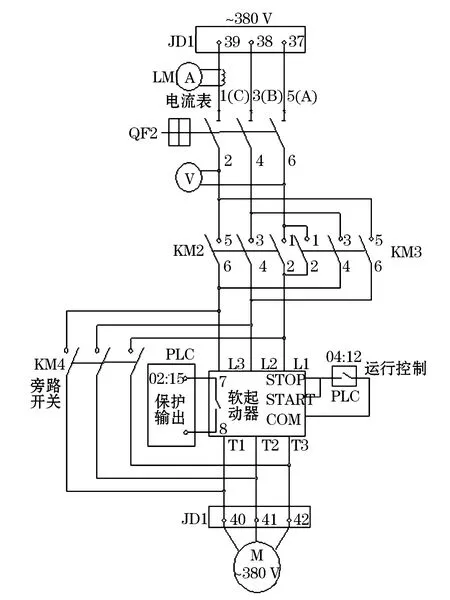

2)保留原降压启动的设计,增加工频旁路直接采用100%电压启动功能:根据顶轴油压后启动盘车的试验结果,机组热态时盘车转矩要比冷态时转矩大。由于电源侧变压器容量为1 600 kVA,电动机功率为22 kW,额定电流为47.4 A,按电动机的直接起动电流为额定电流7倍计算,核算Ist/In≤0.75+Sn/4Pn,式中:Ist表示电动机直接起动时的起动电流,A;In表示电动机的额定电流,A;Sn表示电力变压器的容量,kVA;Pn表示电动机的容量,kW。电动机可直接起动。通过加装软启动和工频启动控制切换开关BK,在启动时可以根据实际工况实现启动模式的选择。当转由旁路起动时,按下启动盘车按钮,KM4直接合闸。新增的控制按钮如图2所示。

图2 新增的控制按钮图

3)因改旁路用工频直接启动后,启动电流增大,由软启动约200 A增大到约300 A。原KM2、KM3、KM4直接分合启动电流,为保证触头可靠性,更换为开关能力更强的LCD1-95接触器。盘车电气一次图如图3所示。当转由旁路起动时,按下启动盘车按钮,KM4直接合闸。

图3 盘车电气一次图

4)采用工频启动时,应避免频繁启动,同时注意电机本体的温度,防止烧电机。

5)建议运行操作人员在停机时做好不能投入盘车装置的预想,转子停定后不能投入盘车装置时,应马上手动盘车,感觉到阻力变小后再投电动盘车,由熟练和有经验的值班员操作,提高成功率。

4 改造效果

机组盘车装置改造后冷态盘车装置正常,机组2018年11月25日重新启动,2019年机组调峰频繁,4次停机中,二次热态投入盘车采用原降压程控软启动可一次投入成功,无须手动盘车且无须使用旁路全压启动。顶轴油压调整效果良好。另外2次,先改用旁路启动,亦一次成功,启动电流约135 A,历时2 s后返回。不用旁路,用降压程控软启动再启动,同样可成功,启动电流值最大为226 A,启动电流大的原因为没用旁路时,ABB PSS44/76型控制器采取的是自动降压启动,同样的启动力矩,启动电流自动增大。盘车正常运行电流为26 A。电气回路改造同样起到良好效果。

5 结 语

经过对顶轴油的调整和盘车控制回路的改造,解决了该机组热态盘车不能正常投入从而不能开机的风险,提高了机组运行的安全可能性和经济性。