带式输送系统中永磁同步耦合器的应用探析

陈思远

(同煤国电同忻煤矿有限公司, 山西 大同 037003)

1 皮带输送机常见驱动与连接方式简介

皮带输送机常见的驱动及连接形式主要为液力耦合传动、永磁同步耦合及变频启动,详见表1[1]。

目前,同煤集团中大部分矿井皮带输送机所采取的传动形式均为液力耦合传动,即将液力耦合器配置在减速机与电机之间。经过大量的实践可知,液力耦合器在实际应用的过程中存在较大的不足:一是自身体积及质量较大。体积过大就必须准备足够的安装空间,这无法适用于安装空间较缺乏的地方;质量较大就会导致电机或减速机的轴承遇见较大的径向荷载,极大影响了轴承的寿命,甚至会出现断裂问题。二是在堵传的时候起内部的油温及液压将会极大提升,使其出现熔塞或熔化,液压油以较高的速度喷出,对环境造成污染,对人员的人身造成威胁;如果堵传的时候极易熔塞,则无法有效熔化,进而发生爆炸。三是无法完成1∶1 的同步传动,同时运行的时候内部液压油的温度会出现上升,因此其不具备较高的效率,对于功率较大的设备而言,这个损耗效率是无法忽略的。四是不具备较高的安装效率,且必须准确对中,否则将会产生严重的振动,对设备的使用年限产生了较大的影响。五是当其发生故障需要检查维修的时候,其拆卸过程较为繁琐,需要运用专用的工装,因此不具备较高的安装及拆卸效率。

表1 各种工况与驱动方式下系统的运行情况表

在重载工况的背景下,皮带输送机必须克服传动系统存在的惯性而稳定启动。因此,在启动的时候不仅要降低输送皮带的破坏张力,而且要尽可能降低传动系统自身所受到的启动冲击,尽可能延长各个核心部件的使用年限,同时还需要降低其对电机造成的热冲击,节能并延长电机的使用年限。

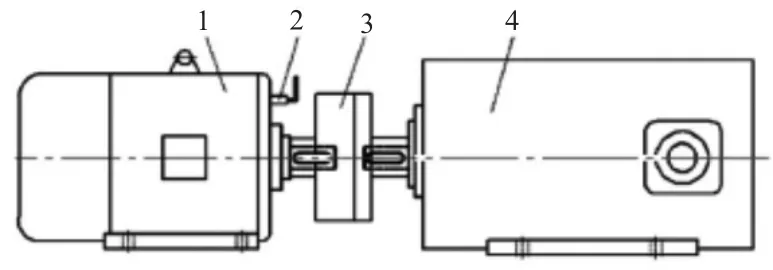

近些年来,永磁同步耦合传动是一项关键的技术,可以将该系统启动过程中产生的问题加以解决,同时它还具有较强的可靠性、安全性,也可以在恶劣工况下进行使用,同时安装极为便捷等。根据该耦合器的构造(如下页图1 所示)、运行原理、安装偏差对振动性能及传递扭矩的层面出发,对该耦合器在皮带输送机中的优势及适用性加以验证。

2 永磁同步耦合器的基本结构与工作原理

图1 永磁同步耦合器结构示意图

该耦合器传动是利用气隙传递转矩与转速的变革性传输设备,促使电机端与传统机械之间的链接成为无接触的磁力连接。该耦合器的构成主要包含主动与从动两个转子,在两个转子上安装相应的永磁磁钢,并配置一定的气隙。主动转子与电机轴形成连接,从动转子与减速机之间相互连接。

选择筒式同步用词耦合器为对象进行分析,详细阐述它的运行原理。该耦合器内外用磁体数目相一致的偶数片所构成,两个邻近磁体保持相反的径向充磁方向,其沿着圆周的方向进行排列。处于静止的状态下,内、外永磁转子上所设置的S 极和N 极彼此吸引,并且相互对正,此时内永磁转子并未受到转矩的影响。当外永磁转子随着主动轴进行转动的时候,开始之时由于受到相应的力矩影响,内永磁转子依旧处于静止状态。此时,与内永磁转子相比,外永磁转子则发生相应角度的偏移,其N 极对S 极起到了一个较好的推动效果,即两个磁体之间产生的切向分离形成了一种磁转矩。当该转矩克服了负载及摩擦两个力矩的时候,外永磁转子就会推动内永磁转子来进行转动,这就是该耦合器的运行原理。

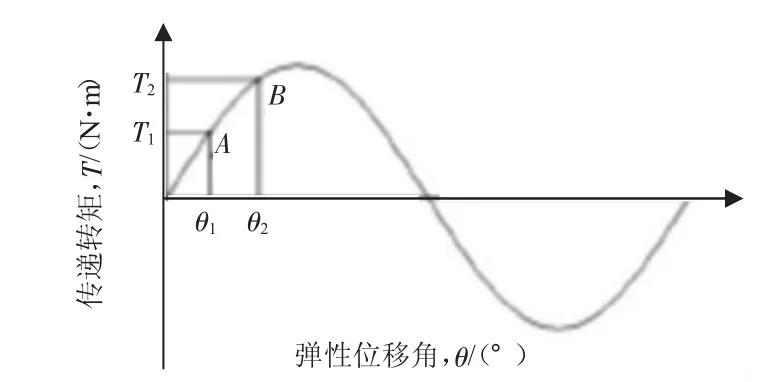

在启动永磁同步耦合器的时候,主动转子将会随着电机的转动而转动,当主动与从动两个转子产生弹性位移之后,负载轴也会随着从动转子的转动而转动,这样一来,主动与从动两个转子之间将会存在相应的转角差,即弹性位移角,该转角差与传递转矩曲线之间的关系详见图2。在这种耦合器启动的时候,由于主动与从动两个转子之间存在弹性位移角,因此在启动皮带输送机的时候电网及设备所受到的冲击将会降低。当其遇到冲击载荷的时候,工作点由A转移到B,弹性位移角也从θ1转变为θ2,冲击载荷也得到了极大缓解,自行复原至A点。因此,不管是处于启动时期,还是碰到了冲击载荷,该耦合器都将具备较强的弹性缓冲能力。

3 永磁同步耦合器的安装误差对传递转矩特性及振动特性的影响

3.1 对传递转矩特性的影响

图2 永磁同步耦合器转矩曲线

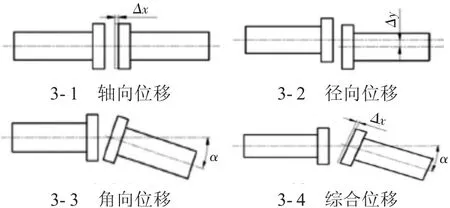

使用联轴器进行连接的两轴,由于制作和安装的偏差、受到荷载之后的变形及温度转变等诸多因素的影响,常常无法确保对中的准确性,两轴之间也会产生相应的偏斜和位移,如图3 所示。因此,联轴器不仅可以传递相应的转矩,而且可以完善两轴之间产生的偏移。

图3 轴线的相对位移

永磁同步耦合器的安装部位处于负载轴与驱动轴之间,在安装这两个轴的时候必定会产生相应的偏差,这个偏差主要包含了径向、轴向及角度三种偏差。但是对于轴向与角度两种偏差,该耦合器并不存在敏感性,其中轴向可允许窜动量处于3~5 mm,这是不被传统耦合器所允许的。传统耦合器对径向安装偏差有着较高的敏感性,在安装的时候起径向允许变化值为0.05~0.10 mm,否则将会产生较强的振动,因此在安装的时候应当采取有效的手段来进行准确对中。安装的时候,如果无法准确对中,则必定会产生强烈的振动,对电机或减速机的使用产生了极大影响,甚至会出现断裂问题,对正常生产造成影响,其所针对的研究主要为径向安装偏差对耦合器传递力矩产生的影响,如图4 所示。

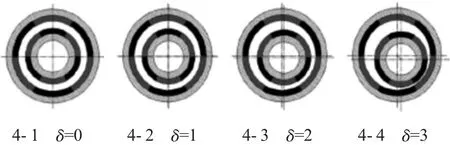

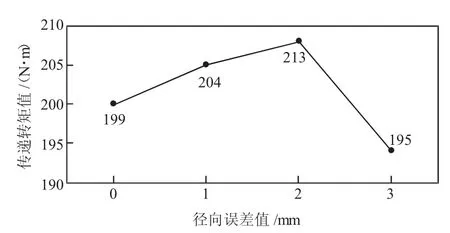

选择六级永磁同步耦合器为对象来分析径向安装偏差转变条件下传递转矩的性能规律,其径向气隙值是3.5 mm。分别针对径向偏差δ 为0、1 mm、2 mm 和3 mm 的峰值转矩值进行分析。为了将径向偏差与传递转矩之间的关系进行直观表示,采取折线图来进行反映,详见下页图5。

图4 不同径向安装误差下永磁同步耦合器截面示意图

图5 径向安装误差值对所传递转矩变化折线图

通过上图可知,处于准确对中的状况下,永磁同步耦合器所传递的峰值扭矩值为200 N·m,随着径向对中偏差的不断增加,其所传递的转矩值会呈现出先增加后降低,其中当偏差为2 mm 的时候,其转矩的最大值为212 N·m,要比设计值高6%。当偏差为3 mm 的时候,该耦合器所传递的转矩值最小为194 N·m,要比设计值小3%。这是由于随着径向安装偏差的不断增加及气隙减小,其一侧的磁密持续增加,另一侧的气隙磁密将会呈现出不明显的降低,因此传递扭矩值则不断增加;但是当径向安装存在较大的偏差时,尽管气隙会降低,但是一侧的磁密呈现出大幅降低,另一侧的磁密较大,甚至会出现饱和,这就导致传递转矩值不断降低。通过以上的分析可知,径向安装偏差并不会对这种传递转矩产生较大的影响,也充分显示出了该耦合器的优势[2]。

3.2 对系统振动特性的影响

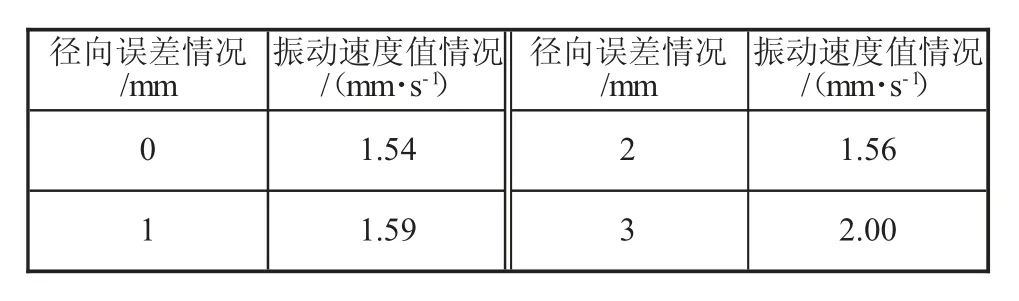

该耦合器的安装部位处于减速机与电机之间,振动传感器的安装部位处于减速机或电动机的轴承端盖部位,如图6 所示。以一个160 kW、4 极三相异步电动机驱动为例子,对各个径向安装偏差下存在的振动速度值进行检测,详见表3。

通过对各个径向安装偏差背景下电动机输出侧轴承端盖形成的振动速度进行分析检测,其结果详见表3,由此可知,该耦合器在各个径向下产生的安装误差并不会振动产生较大的影响,其振动速度的最小值为2.01 mm/s,要比电动机的振动值小许多。

图6 振动测量示意图

表3 几种安装误差情况下电动机的振动值情况表

4 结论

1)永磁同步耦合传动则由于主动与从动两个转子之间存在较大的弹性位移角,因此其具备较强的抗冲击性和启动缓冲性。

2)对于永磁同步耦合器而言,径向安装产生的误差对其不会产生较大的影响,其低于6%,同时对系统振动也不会产生较大的影响,这就说明永磁同步耦合器的安装极为简便,不需要准确对中,并且具备独具特色的减震及降震性能。

3)依据传递的效率、节能、运行原理、过载保护等角度,对变频启动、永磁同步耦合传动、液力耦合传动这三种性能进行对比分析,其结果显示永磁同步耦合传动具有最佳的性能。

4)与液力耦合传动相比,永磁同步耦合传动具有较强的社会及经济效益。