采煤机卧底不到位的原因分析及解决方法

边 越

(同煤集团机电管理处, 山西 大同 037003)

引言

同煤鄂尔多斯色连一矿采煤机从2019 年3月中旬正式开采以来,发现采煤机在机头处卧底不足,有漂溜现象,需多次强制卧底或人工清理,影响生产进度。经认真排查后,发现煤机油缸有30~70 mm 行程退不到位。为了解决这一问题,技术人员在现场进行了详细的勘察并给出了多种方案。最终通过详细的分析解决了这一问题。

1 原因分析及解决方案

1.1 油缸铰接处积煤

油缸与牵引铰接处易囤积黏性较高的煤岩泥,并不易脱落,经油缸端面密封盖挤压后,形成“限位套”,造成回拉受阻,见图1。

图1 煤泥构成的“限位套”

经清理后,再次卧底,间隙不足1 cm,符合设计要求,如图2。

1.1.1 增加保护罩

通过清理该处煤泥,油缸顺利归位,因此可以在该处增加保护罩,这样能有效减少煤泥堆积,但因油缸为活动单元,无法实现护罩在油缸全部行程中阻止煤泥侵入油缸运行空隙,所以这种方法并不能完全避免该问题。

使用保护罩存在的问题:保护罩与牵引壳体的连接,如用螺纹连接,需在壳体加工螺纹孔,但用焊接,将无法清理堆积的煤泥。

图2 清理后油缸归位

此处需要的是经常性的清理。人员在煤壁侧经常清理是不安全的,需要找到一种方便快捷的方式完成油缸“限位套”的清理,或者使用其他方式避免对油缸堆积煤泥的清理。经过技术人员分析可以调整油缸的安装方向。

1.1.2 调整油缸安装方向

调整油缸安装方向,即改倒装为正装,并将活塞杆耳朵处倒角。这样可以改变油缸在回程时油缸杆的运行位置,提高活塞杆的高度。在整个油缸伸缩过程中,油缸的导向套处均处于上下摆动的过程中,增加煤泥在油缸上的附着难度从而减少煤泥在油缸处的堆积,如图3。

图3 油缸连接头

调整油缸安装方向存在的问题:

1)活塞杆完全暴露。掉落的矸石容易砸伤、刮伤活塞杆的镀铬层,使油缸在行程过程中损坏密封圈。长时间运行还会导致油缸窜液减少油缸的工作阻力。矸石和煤炭甚至挤压活塞杆使其变形,导致油缸失效损坏。使用该方案同时会减少油缸密封圈的使用寿命。

2)因进出油口位置变化,下油口成为上油口为了减少跌落的煤炭对油缸油口的损伤,同时避免油缸和摇臂机体的物理干涉。油缸需重新设计制造,这样会导致该种机型的采煤机的油缸成为特殊备件,增加备品备件的投入,同时该位置的油缸因工况特殊需要的备件数量也比通用设备更多。

3)煤机从未使用过油缸正装方式,可能存在不确定性因素。比如改变摇臂上下运行的稳定性。正装这种方式能否避开机械自锁是需要实验才能确定的。正装后油缸的载荷情况发生了变化,由杆受力变为了缸受力,实验需验证油缸在这种受力情况下能否承受载荷,运行寿命是否会受到影响。

1.2 摇臂行星头下方积煤

煤机在无牵引速度强制卧底时,油缸退不到底。此油缸缸径280 mm,活塞杆外径160 mm,在20 MPa工作压力时,推力为830.5 kN,拉力为428.6 kN,在油缸有3~5 cm 未退回的工况下,油缸拉力在行星头处的切向分力约100 kN,折合滚筒及摇臂自重,再累计滚筒的截割反力,最终行星头处受下压合力不超16 t,不足以挤碎已被压紧的煤,如图4。

图4 滚筒向下挤压下方煤

解决办法:在机头卧不动时给予反向牵引,行走1 m 后,再切换牵引方向,整个动作过程需持续按下摇臂下降按钮。这种方法需要采煤机司机有娴熟的操作技巧。实用性较高。

1.3 原始配套误差

刮板机销轨顶面距地面高度在配套图中为565 mm,因在现场无法实测此距离,故将销轨高度换算到距中板距离为370 mm,现场实测此距离为405 mm,考虑到一定磨损量5 mm,实际高度高于配套图30 mm。对采煤机行走机构及平板滑靴寿命有影响,同时理论上减小卧底量30 mm。

解决方案:已将问题反馈刮板机厂家,经过咨询,刮板机在出厂时在满足采煤机卧底量合格的情况下对刮板机的机身进行了加厚、加强,导致采煤机与刮板机配合时有所上移。对于采煤机滚筒在采煤过程中的卧底量有一定影响但不是主要的影响因素。该型采煤机与刮板机的配套已在多个工作面使用,并未出现滚筒卧底量小的情况。

1.4 刮板机向机头机尾窜动

综采设备整体向机头或机尾窜动是采煤过程中经常出现的现象,对头尾巷处采煤机的卧底量有较大影响。配套图纸上刮板机的理论位置与工作面实际工作位置有一定的出入。为了弥补这一出入,刮板机一般会配备调节溜槽。具体使用需要根据工作面的实际情况确定。经过工作面实测,刮板机机头链轮中心距顺槽内帮约3 300 mm,配套图中对应该尺寸为4 050 mm,即机头向工作面内窜动750 mm。刮板机采用交叉侧卸形式,故转载槽邦距内帮距离由1 412 mm减小为662 mm,在此工况下,滚筒中心到转载槽帮需1 m 的安全距离,影响卧底量约70 mm。该影响程度较大,需要采取措施提高采煤机的卧底量。

解决方案:经过计算分析机头处可增加500~750 mm 调节槽,让机头复位提高采煤机在机头处的卧底量,调节槽为标准件从库房调用方便可靠;另可在推进作业中逐步找回,控制机头链轮中心到内邦距离不小于3 600 mm,使用该方法投入小但不能根本上解决机头卧底量不足的问题。

1.5 摇臂下方机构阻力增大

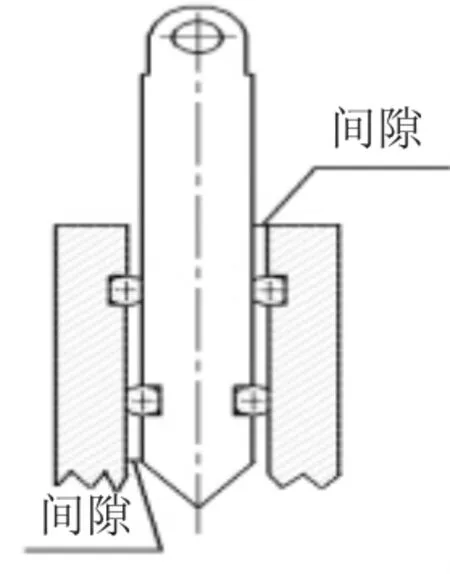

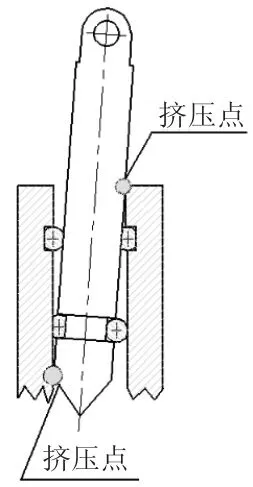

采煤机调高油缸的杆与导向套之间存在一定的间隙,密封圈在此间隙内受到挤压存在一定的变形量,虽然很小但是也存在径向位移,如图5 所示。

图5 油缸配合示意图

当油缸受到径向力时,推移杆和导向套的相对位置发生微小变形。推移杆会在密封圈的弹性范围内运动,当推移杆的外部载荷的合力落在推移杆与密封圈的摩擦锥内部时,推移杆的位置就会被锁死。无论推移油缸施加多大的收缩载荷,油缸都会被锁死。油缸锁死示意图如图6 所示。

图6 油缸锁死示意图

解决方法:在不改变现有油缸的情况下可以通过改变油缸外部受力情况使油缸所受的合外力的方向改变。比如改变摇臂的质量,可以通过改变截割滚筒的大小达到目的。或者使油缸正装,改变油缸的受力位置。改变油缸的内部结构,比如更换油缸与推移杆之间的密封圈的材质改变摩擦锥的形状。新制油缸,调整杆与油缸之间的密封间隙改变摩擦锥的形状。对油缸进行大修,使用新的配合精度。

2 其他解决采煤机卧底不到位的方法

2.1 调节油缸平衡阀插件压力

逆时针调节蓝色顶针,可增加油缸受冲击时的卸载打开压力,增大自锁力。提高油缸收缩力度,在有少量煤泥堆积的情况下,油缸可将煤泥自行挤压掉落,减少人员清理次数,提高设备开机率,保证安全生产,见图7。

图7 油缸平衡阀结构

2.2 选取Φ1 800 mm 滚筒

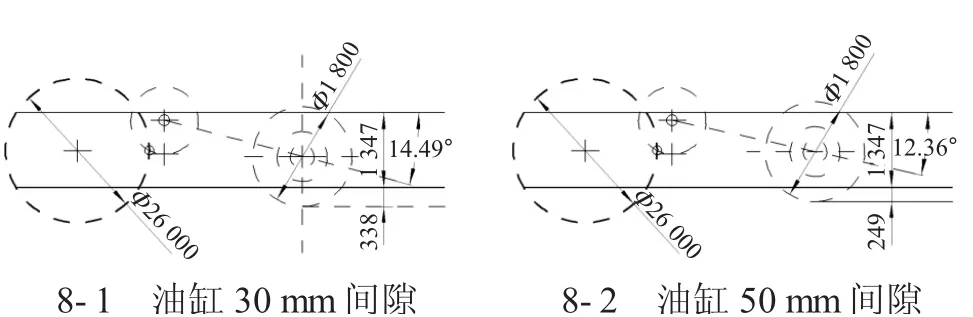

从配套图抓取数据,用直径Φ1 800 mm 滚筒情形下,卧底能力:中部为401 mm、机头为240 mm、机尾为160 mm。从数据上看,卧底量虽不大,但可满足正常生产。但实际工况中,如上述分析,煤岩泥、浮煤、窜头等因素均对卧底产生负影响。其中,浮煤、窜头等影响可通过开采工艺控制避免,而煤岩泥需人工清理,如图8 所示,油缸在不能完全复位(油缸最短时1 270 mm)时对卧底会产生影响。

由图8 可见,当油缸有50 mm 退不回时,头尾将完全丧失卧底能力。如果每刀都要人工清理,绝不是合理的解决办法。据生产单位提出的建议,增加滚筒直径到Φ2 000 mm,从设计角度看,该采煤机滚筒转速为33 r/min,对应Φ2 000 mm 的滚筒线速度为3.5 m/s,属合理区间,可行。根据观察,如果在滚筒直径增大,卧底量增加100 mm 的情况下,让卧底量保有一定的余量,可让每刀或几刀清理一次煤岩泥延长到每班或每天清理一次。

图8 采煤机摇臂角度与油缸间隙

2.3 增加外喷雾管路

在此工作面的开采过程中发现,煤炭中岩石成分的黏度较大。在后续对煤炭的洗选过程中,煤泥经常将震动筛的筛缝堵塞。降低煤泥的黏度最好的方法就是增加煤泥的含水量。

在油缸根部增加外喷雾喷头。在不干涉摇臂运行的位置布设喷雾管路。喷头对油缸根部进行不间断地喷水作业,使粘黏于油缸根部限制油缸行程的煤泥在没有固着前自行脱落。同时减小油缸的表面阻力,使油缸更容易收缩。

使用外喷雾管路可以有效降低人员的维护工作。减少人员在采煤机煤壁侧的停留时间可保证检修人员的人身安全。提高设备的开机率可保证生产正常运行。

3 应用效果

该工作面采煤机经过多方案综合治理,采煤机卧底量显著提高,能够满足生产需要,减少了人员维护时间,调高了开机率,保证了生产。每班减少人员投入1 人,提高开机时间约1 h。

4 推广应用前景

工作面煤泥黏性大的问题导致采煤机卧底量不足,增加了人员和维护成本,降低了设备的开机率。经过对系统分析后采用逐个击破的方法,现设备已经正常使用。该方案在类似情况下有推广应用的价值。