鼓形齿联轴器设计加工问题研究

梁全鹏

(天津市祥威传动设备有限公司,天津300380)

0 引 言

鼓形齿联轴器在设计和生产加工过程中存在着一些问题,经过分析讨论发现,鼓形齿联轴器还需要从基本的概念出发来重新理解和认识,从而得到新的设计、加工思路和方法。

1 鼓形齿联轴器的概念理解

鼓形齿联轴器是齿轮联轴器的一种,属于挠性联轴器,其具有两轴线间的径向、轴向和角向位移补偿能力。关于鼓形齿联轴器属于刚性联轴器还是挠性联轴器存在一定的争议。若从刚性联轴器和挠性联轴器最根本的定义区别出发,鼓形齿联轴器具有补偿两轴线位移的能力,自然属于挠性联轴器。

鼓形齿联轴器的简易结构是由齿数相同的内齿圈(套)和外齿轴套(半联轴器)等零件组成。不同于直齿联轴器的外齿,鼓形齿联轴器的外齿为鼓形齿,也是此联轴器得名之由来。鼓形齿是鼓形齿联轴器的最关键因素,它的设计影响着整个联轴器的性能。

2 鼓形齿联轴器的历史发展及相关标准

鼓形齿联轴器初期在应用方面的资料很有限,我们在一些资料中了解到:国外对鼓形齿联轴器的研究工作开始于20世纪50年代,目前设计更加完善合理,加工工艺更加成熟,并针对不同行业应用形成了标准化系列化产品。工业革命之后,欧洲各国工业迅速发展起来,鼓形齿联轴器在英国、德国、美国等发达国家首先得到应用和发展,技术也逐步成熟和不断提高。国内对鼓形齿联轴器的研究较晚一些,近几十年,才对鼓形齿联轴器进行了大量的分析研究,逐步消化和理解国外鼓形齿联轴器技术,形成了一些理论储备知识。

20世纪90 年代,国内开始对鼓形齿联轴器的齿面进行研究分析。21世纪初期,开始对鼓形齿联轴器的齿形及加工方法进行探索研究。近些年来,随着计算机辅助技术的发展,借助各种软件建模,进行有限元分析,引入了对鼓形齿联轴器轮齿的应力分析研究,模拟结果更加贴近实际应用情况,提高了准确性。随着国内轨道交通的快速发展,高速列车、地铁等轨道车辆用鼓形齿联轴器的设计研发也引起高度重视。一开始我国轨道车辆用联轴器主要依靠从国外进口,在对国外产品不断地学习研究后,逐渐可以按照参数加工制造类似国外的一些产品,现在可以根据需要进行自主设计研发和制造。轨道车辆用鼓形齿联轴器技术要求相对较高,目前国内能生产的企业不多。轨道车辆用鼓形齿联轴器由于前期主要是进口国外产品,各国都有自己的标准和规格,且各有差异,我们在技术引进和国产化过程中还没有标准化和系列化,生产加工中也没有形成特定的工艺方法,能力和技术还有待于近一步的提高和完善。目前,国内地铁、动车和高铁车辆用鼓形齿联轴器已逐步替换为自己生产的产品。同时由于近些年来风电行业的兴起,大型风电齿轮箱用鼓形齿联轴器也引起重视和研究。钢厂轧机用鼓形齿联轴器、煤矿刮板机用鼓形齿联轴器、水泥立磨减速机用鼓形齿联轴器,都在近些年不断地被研究和优化升级。

随着鼓形齿联轴器应用的不断扩展,系列化、标准化成为一种必要,同时为各行业应用选型及设计提供一定的参考。鼓形齿联轴器已形成一些标准化系列,广泛应用于冶金、采矿、水泥、化工、运输等行业的机械设备中。

例如GⅠCL、GⅠCLZ型鼓形齿式联轴器(JB/T 8854.3— 2001)、WGP 型带制动盘鼓形齿式联轴器(JB/T 7001— 2007)、NGCL 型带制动轮型鼓形齿式联轴器(JB/ZQ4644 — 2006)、GSL 伸缩型鼓形齿式联轴器(JB/T 10540-2005)、大型鼓形齿式联轴器(GB/T 29027-2012)等。由于鼓形齿联轴器参数对传动特性的影响还有待于进一步的研究和各公司知识产权及技术保密,国内外鼓形齿联轴器标准均未给出轮齿的设计参数,所以鼓形齿联轴器的设计研究、参数优化及应用过程中的经验反馈,是一个长期的过程。

3 鼓形齿联轴器的结构特点

鼓形齿联轴器既可以联接水平方向的传动,也可以在特殊结构下联接竖直方向的传动,在一些传动机械应用中具有较大的的优势。

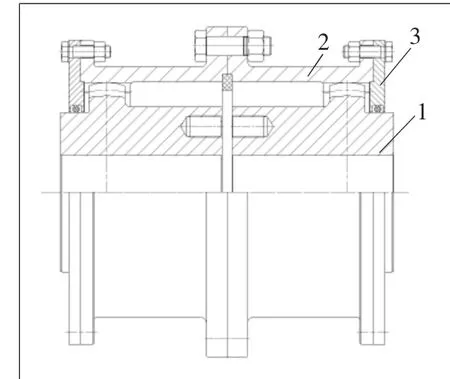

如图1所示的鼓形齿联轴器结构,左右两侧为对称结构,内齿圈2通过绞制孔螺栓连接成一个腔体再分别与两端外齿轴套1啮合,当一端的轴套1与传动轴联接(可以是键联接或其他形式)转动时,可以从另一端输出转动。这种联轴器多用于水平方向使用的工况。

图1 鼓形齿联轴器结构

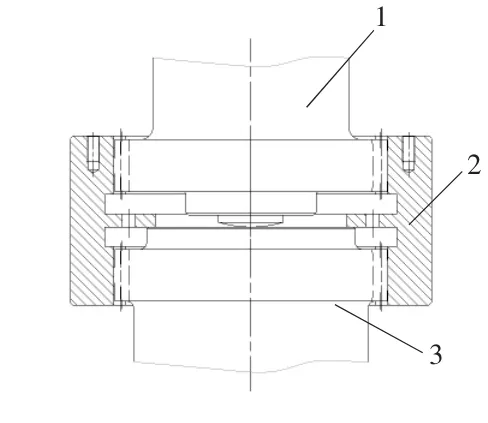

如图2所示为鼓形齿联轴器为竖直方向应用的一种结构,内齿圈2为整体结构,它通过同时与上下外齿轴1和外齿轴3啮合传递自上而下或者自下而上的竖直方向运动。外齿轴为鼓形齿。

图2 立式应用的鼓形齿联轴器结构简图

4 鼓形齿齿形特点

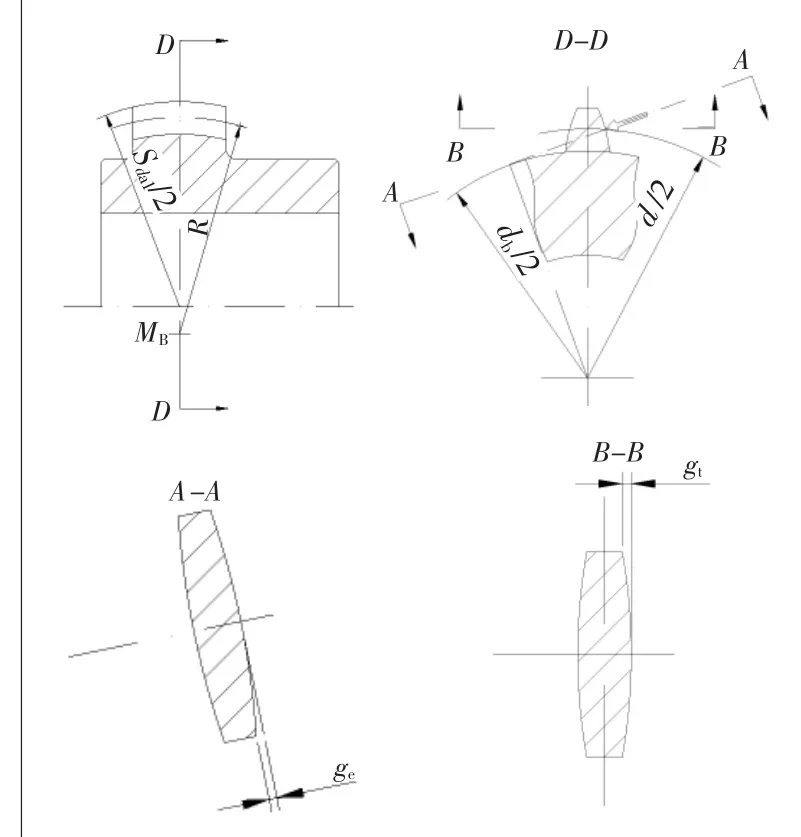

如图3所示,鼓形齿的齿顶是半径为da1/2的一球面,它的齿面鼓形(齿廓曲线)是加工时刀具以MB为圆心沿位移圆R切削齿坯自然形成的,这一点很重要。鼓形齿加工时,刀具轴心轨迹为圆弧。ge为A-A截面内(法向)齿向单侧减薄量,gt为B-B截面内(切向)齿向单侧减薄量,A -A 截面、B-B截面为齿宽中截面DD 上过啮合点相应的截面。与非鼓形齿齿轮齿向修形相比,gt的修形量大的多,在检测时更要理解概念,选择正确的基准线,否则无法检测减薄量或导致错误的检测结果。我们一再强调鼓形齿的“鼓形”是刀具沿位移圆轨迹运动自然形成的,但由于概念理解错误或各企业的加工能力有限,往往加工后得到是错误的齿形。而且缺乏正确的齿形检测方法,以至于都不知道是错误的齿形。 最常见的错误就是刀具沿直线行走,然后在齿端两侧进行减薄修形,这样得到的齿形不是鼓形齿。最明显的判断就是齿根轨迹是直线而不是弧线,减薄修形时轮齿两端齿顶也可以看出收缩,齿面接近齿顶部位可能出现不明减薄区域,这种非鼓形齿在实际应用中存在较大的风险。如果鼓形齿需要磨齿,那么砂轮的轨迹也应该为圆弧。

图3 鼓形齿齿形结构

5 鼓形齿联轴器的参数

鼓形齿联轴器内、外齿的定心方式一般采用内齿齿根圆与外齿齿顶圆径向定心(齿顶定心),或采用内、外齿齿面定心(齿侧定心)。由于国内外鼓形齿参数存在较大差异和鼓形齿联轴器定心方式的特殊性使得鼓形齿联轴器内外齿轮副的加工难度增大,一般标准刀具很难满足。比如实际遇到的鼓形齿联轴器齿,有的鼓形齿内外齿齿高系数都是1;有的外齿齿顶高系数为0.6,齿根高系数为1.25,内齿齿顶高系数为1,齿根高系数为0.6。而且差异不仅这些,鼓形齿联轴器的齿部参数比较灵活。设计时应该在满足结构和传动要求的前提下根据加工能力选取适当的参数,不必受限于其参数的多样性。如果是加工外来的鼓形齿联轴器齿件,需要进行参数核算,查看现有刀具能否满足需要,或者用其他方法加工。

提高承载能力,使鼓形齿联轴器在满足工况的前提下尽可能地延长使用寿命是我们的目标。通过对实际应用中损坏的鼓形齿联轴器进行分析,发现鼓形齿联轴器的主要失效形式是外齿齿面磨损(严重时轮齿折断)。增加齿厚,提高鼓形齿强度能够有效解决这个问题。但是出于结构和空间等因素的限制,无法过多增大外齿轮直径使其达到强度增加的目的。让齿高变短一些,轮齿变厚一些可以提高轮齿弯曲和接触强度。不难看出,“短厚齿”将成为鼓形齿联轴器设计的一个优势方向。如果稍加注意就会发现,“短厚齿”很容易让人联想到花键联接,这也许会对鼓形齿参数设计和优化有一些启发。

6 鼓形齿联轴器内外齿材料及热处理

鼓形齿内外齿材料的选择很关键,我们一度发现材料和热处理方式对提高轮齿强度及耐磨性很有帮助,从而使联轴器的使用寿命大大提高。根据不同的应用工况和强度要求,可选择相应的材料;通常选用合金钢调质、渗碳或氮化热处理。调质钢硬度280~320 HBS, 例如42CrMo、34CrNiMo 等;渗 碳 钢 硬 度58~62 HRC, 例 如18CrNiMo7-6、20CrMnMo等;氮化钢硬度550~750 HV, 例如42CrMo、34CrNiMo等。

7 结 语

鼓形齿联轴器可以有效补偿两轴线间的径向、轴向及轴线倾斜的角位移,允许正反转;能承受较大的转矩和冲击载荷,在相同的角位移时,比直齿联轴器承载能力提高15%~20%;易于安装调整。正因为有这些优点,鼓形齿联轴器被广泛应用于各类行业中,如在煤炭行业刮板机、钢厂轧机、水泥立磨减速机、风电齿轮箱、高速列车等。近年来通过在各行业应用、设计及加工的不断探索,我们不再停留在对国外一些产品的模仿,已经可以自主进行设计研发,从而对鼓形齿联轴器有了更深入的认识。