综采设备快速搬迁工艺的应用研究

许鹏飞

(晋能集团峪煌煤业有限公司, 山西 沁水 048200)

引言

综采工作面由于其生产效率高、适应能力强等优点,已经被煤炭企业广泛采用,特别是近年来淘汰落后产能,很多小型煤矿也进行技术改造,采用了综采工艺[1]。但是由于综采设备笨重,数量众多,所以在工作面安装和回撤时需要耗费大量时间和人力物力,成为高产高效矿井生产的重要制约因素[2-4]。本文以山西某煤矿1306 工作面为研究对象,对该工作面综采设备搬迁进行了研究,设计了综采设备快速搬迁及安全运输方案,对相应流程进行了阐述,为其他综采面搬迁提供了借鉴[1]。

1 生产概况

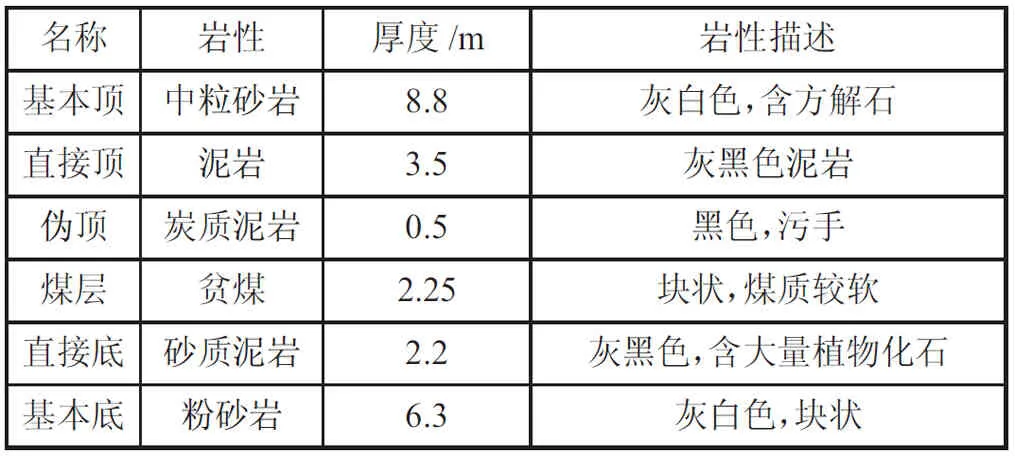

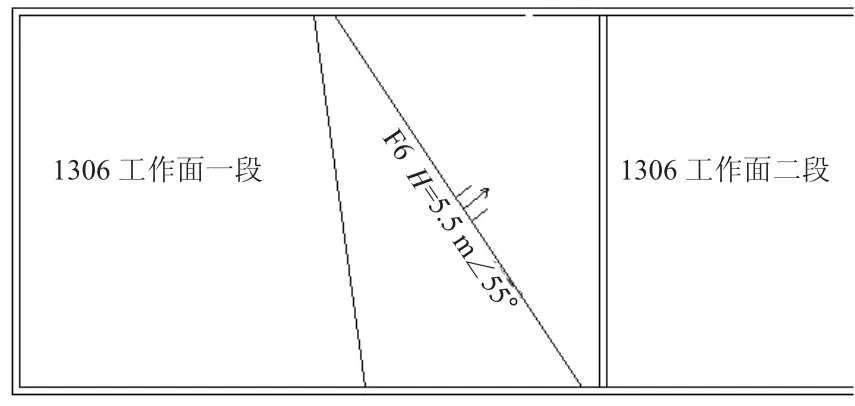

该矿井田面积5.56 km2,主采煤层为3 号煤,煤层厚度1.6~3.5 m,平均厚度2.25 m。煤层伪顶发育,岩性为炭质泥岩,平均厚度0.5 m;直接顶板为泥岩,厚度3.5 m,内含1 煤线,厚度0.2 m;基本顶为灰白色中粒砂岩,平均厚度8.8 m,质地坚硬;直接底板为砂质泥岩,厚度2.2 m,基本底为粉砂岩,厚度6.3 m,顶底板岩性分布见表1。该矿1306 位于一水平三采区,为走向回采工作面,采用综采回采工艺,全部垮落法管理顶板,工作面走向长度780 m,倾向长度175 m。根据上下巷揭露情况可知,在距设计切眼153m处有一贯穿工作面的斜交正断层F6,落差5.5m,倾角55°,将煤层全部断开,对工作面正常回采有较大影响。由于其为斜交断层,对工作面影响距离较长,若直接通过不但影响矿井产量和煤质,对综采设备也会产生较大破坏,基于此,决定重新开切眼,在回采接近该断层10 m 时进行搬迁[2]。工作面位置关系图见图1。

表1 1306 工作面煤层顶底板岩性一览表

图1 1306 工作面位置关系图

2 工作面搬迁方案

2.1 工作面搬迁路径和注意事项

通过对现场实际条件进行考察,决定工作面的回撤、安装顺序按照以下方案进行:1306 工作面一段原切眼→进风巷→1306 工作面二段新切眼。F6 断层落差5.5 m,断层影响范围内顶板存在破碎现象,受叠加回采动压的影响,会造成综采设备回撤困难,为了保证工作回撤的安全,设计1306 工作面一段停采线位于断层前方10 m 处。在综采设备回撤期间,液压支架的回撤是其重点和难点,要保证其回撤速度和安全,需尽量缩小控顶距,以保证回撤通道利用效率[3]。

2.2 工作面一段末采期回采工艺和支护方案

在液压支架回撤期间为了对顶板进行有效的控制,1306 工作面一段末采期的回采高度要根据回采时支架的运行情况来确定,可以在适当的时候降低回采高度。工作面收尾阶段要在液压支架顶板铺设单层金属网,规格250 mm×250 mm,金属网搭接一定长度,并进行捆扎连接。在工作面回采至停采线前8 m 时铺设双层金属网,同时铺设钢丝绳,钢丝绳铺设间距要均匀,且施加的预紧力要符合要求,并保证与金属网进行有效连接。在金属网被采空区矸石全部压住后,移动支架并对最后的煤体进行截割,开辟回撤通道,并利用π 型梁配合单体柱对工作面顶板进行支护。

2.3 工作面临时支护方案

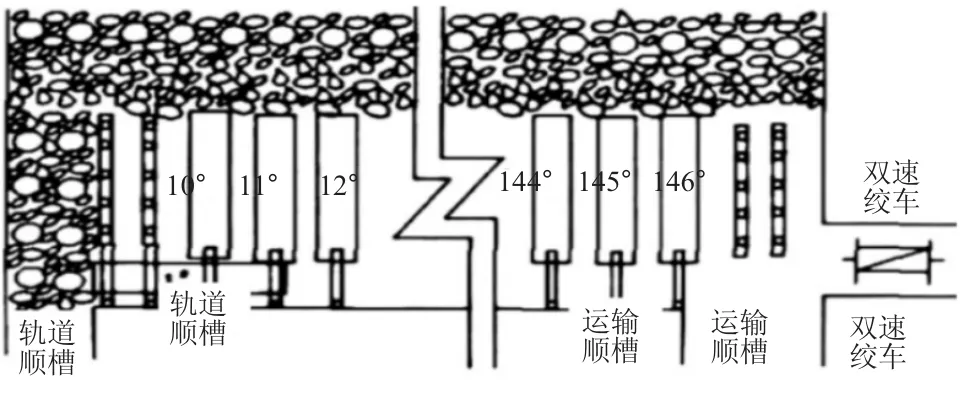

为了保证工作面综采设备顺利回撤,在回采结束后需要对回撤位置补打单体柱进行临时支护,防止顶板出现垮落,确保支架回撤通道安全。液压支架回撤顺序从回风巷侧向进风巷侧依次开展,支架回撤前需要在机尾处和非回采帮按照1 m×0.5 m 间距打设单体柱,首先在机头处安装绞车将一号支架拉出,并调整支架的方向,升架对顶板进行支撑。在一号支架保护下利用绞车将其余支架依次拉出。每当拉出一台液压支架时要利用π 型梁和单体柱及时进行支护。随着液压支架的不断回撤,要随之向前移动一号支架,并及时回撤支架两侧单体柱和π 型梁。支架回撤区域要始终保证一定宽度的密集支护,为液压支架回撤提供足够的空间。为防止采空区的矸石涌入回撤空间而影响支架正常回撤,要对采空区侧打戗柱治理采空区矸石。将液压支架依次拉出后利用装车平台装车,直接运送至1306 工作面二段[4]。回撤期间工作面的临时支护如图2 所示。

图2 工作面回撤期间临时支护方案

3 综采设备运输

利用轨道运输综采设备比较困难,1306 工作面上下巷由于受到F6 断层的影响,巷道支护困难,存在一定程度变形,加剧了运送难度,设备运输过程中容易产生跑车现象。为了确保综采设备顺利迁移至1306 工作面二段,除了严格落实设备运输作业措施以外,还需对重要环节加以管控。

3.1 轨道处理

井下轨道的铺设质量对综采设备运输安全至关重要。首先要保证运输巷的高度和宽度能够满足设备运输要求,轨道要严格按照铺设措施进行铺设,常规地段保证两条铁轨高度一致且铺设平直。在工作面机尾处要做好抹角,铺设弯道时要根据弯道设计做好巷道支护,铺设弯道的曲率半径要满足设备运输要求,弯道的外轨要略高于内轨。枕木间距要根据设备重量进行确定,以免压弯轨道,在枕木铺设前要将巷道底板清理平整,确保枕木与硬底完全接触,轨道铺设完成后,要模拟设备运输过程,出现问题及时处理,确保安全。

3.2 绞车选择

绞车是综采设备迁移的重要设备,为确保设备运输安全,要合理计算绞车的运输能力。绞车牵引力可按照下述公式进行计算:

式中:F为绞车最大牵引力,N;Z为绞车单次车辆牵引数,取1;M为绞车提升设备的质量,取20 000 kg;M0为运输平板车的质量,取值1 450 kg;g为重力加速度,9.8 N/kg;β 为巷道倾角,12°;w1为提升设备轨道运行实测阻力系数,取0.01;w2为钢丝绳实测阻力系数,取0.4;q1为钢丝绳的单位长度质量,取值3.383 kg/m;L为运输距离,300 m。钢丝绳的选配要按照运输设备的最大质量来确定,其安全系数要大于6。将各项数据代入公式,计算得F=51721.34 N。

1306 工作面由于存在断层,综采设备运输相对复杂,为了保证绞车牵引力有一定富余,最终选择最大牵引力为80 kN 的JWB-8/1.27 型绞车。

4 综采设备安装

本次综采设备搬家需要停止生产,且设备数量较多,工作量较大,为确保设备安装效率,减少对生产的影响,要对以下几个方面采取重点施措。

4.1 平行作业

综采设备在安装过程中要对安装流程进行合理组织,在设备回撤和安装过程中要对人力、物力进行充分协调,采用平行作业的方式,提高工作效率;后续设备回撤运输过程中,要完成前续设备的安装,设备安装前要提前对辅助设备进行布局,同时完成管线布设相关工作。

4.2 液压支架快速安装

1306 工作面二段切眼液压支架具体的安装流程如下:首先将支架除安装部位以外的轨道拆除,利用绞车将支架车提至安装位置,同时在支架车前后用单体柱防止支架车倾倒;之后开始拆除支架的封车件,利用绞车将支架车的2 个前轮同时掉轨,并将支架从平板车上缓慢拉下,利用液压支架本身的液压系统、推拉油缸和绞车对支架的方位进行调整,确保一次性到位。在液压支架的安装过程中,可同时安装采煤机,并铺设刮板输送机和电缆槽等相关设施,加快综采设备的安装。

5 结语

通常工作面的回撤和安装需要30 天的时间,本次1306 工作面采用快速搬迁工艺之后,全部综采设备的回撤、运输和安装仅耗时11 天,较之以往减少了近20 天的时间,大大缩短了搬迁过程,减少了对工作面回采的影响。本次工作面的快速搬家积累了宝贵的经验,并为以后的搬迁工作提供了借鉴。