某抽水蓄能电站转轮叶片汽蚀分析及修复

胡德江,李 伟,沈华哲,刘功亮,彭选飞

(南方电网调峰调频发电有限公司检修试验分公司,广东 广州511400)

0 前言

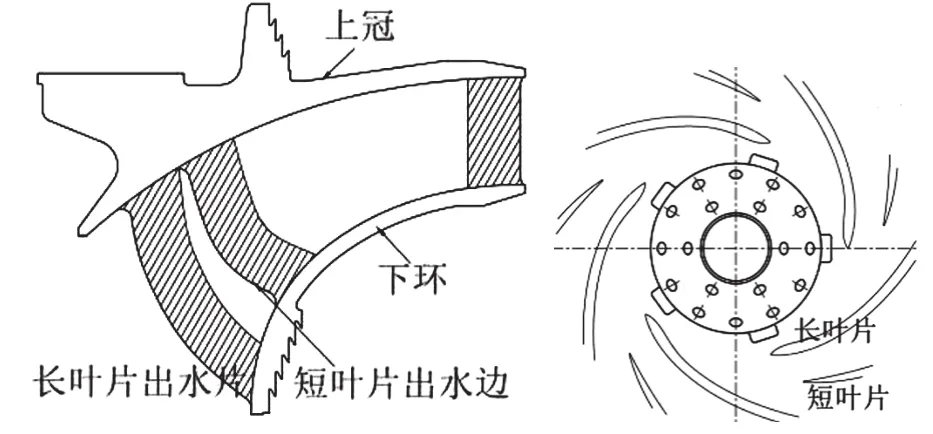

某抽水蓄能电站共4台机组,水轮机转轮采用长短叶片型式,即在转轮圆周方向交替布置5张长叶片与5张短叶片。转轮叶片、上冠、下环采用抗磨性能和焊接性能良好的马氏体不锈钢材料焊接而成,并进行VOD(真空氧气脱碳)精炼工艺铸造。长短叶片转轮具有的多个叶片可以显著降低叶片负荷、抑制部分负荷运行时的转轮内部发生的流体的偏向以及二次流的发生,在压力脉动、振动等方面长短叶片转轮明显优于常规叶片转轮,刚性好,强度高,且提高了转轮空化性能[1-2]。

图1 转轮长短叶片交替布置

1 汽蚀状况及原因分析

1.1 汽蚀状况

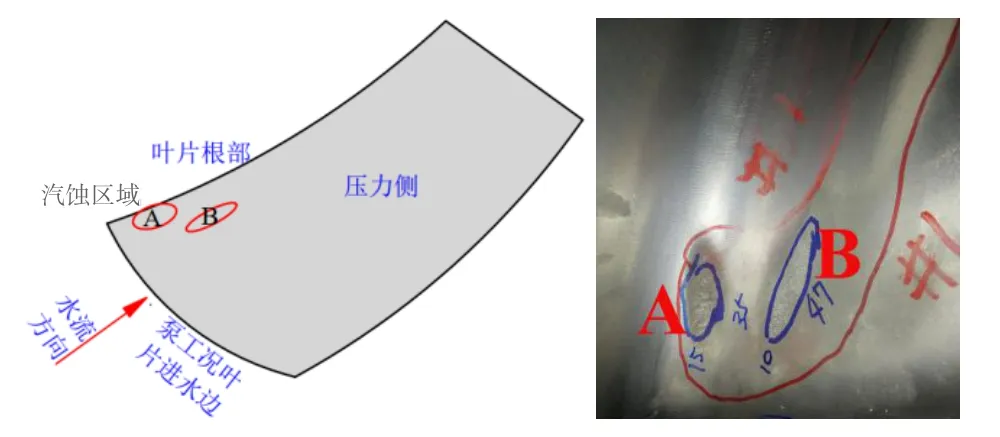

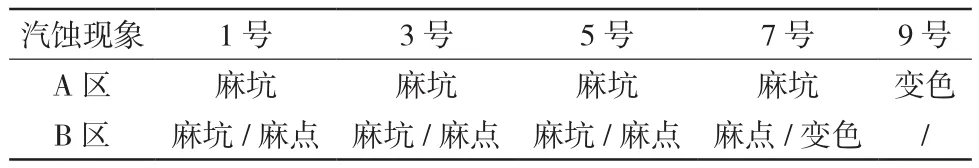

1号机组于2015年11月投产,在2016年11月对机组进行第1次常规检修时未发现叶片有明显汽蚀现象,而在2017年11月对1号机组进行常规检修发现,转轮5张短叶片未出现明显汽蚀现象,1号、3号、5号、7号长叶片出水边(水轮机工况)下环侧压力面靠近叶片根部均出现不同程度的汽蚀现象,9号长叶片只出现轻微的汽蚀麻点,根据汽蚀严重程度将汽蚀区域分为A、B 2个区域,其中A区域汽蚀状况比B区域严重,汽蚀状况如图2所示。

图2 长叶片汽蚀区域

由汽蚀引起的过流部件表面局部金属质点的疲劳和剥落,会使金属表面失去光泽而变暗,或变毛糙而发展成麻点、针孔状,这是一种轻微的汽蚀现象。随着时间的推移,在金属表面产生微小的麻点或麻坑,使该处水流的流态产生微小的变化——细微的脱流或旋涡,使凹坑沿水流方向越变越长,并加宽而呈椭圆状(见图2),加速了该处的磨损与空蚀,进而加速了材质的破坏,使金属表面变得十分疏松成为蜂窝状(海绵状),汽蚀深度可达几毫米到几十毫米。现场测量发现1号、3号长叶片汽蚀最大破坏深度达2 mm, 5号、7号长叶片最大汽蚀深度分别为1 mm和0.5 mm,小于汽蚀保证值5 mm以下。汽蚀检查情况如表1、2所示。

表1 叶片汽蚀现象

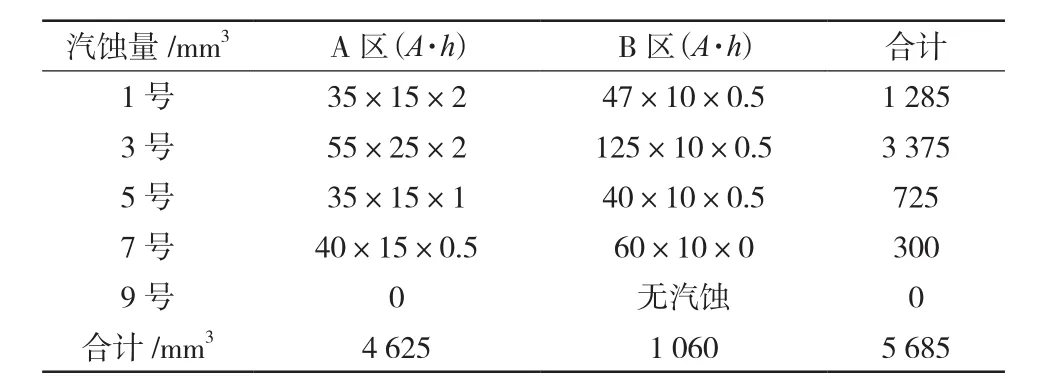

表2 叶片汽蚀情况统计

依据《反击式水轮机空蚀评定》[3],转轮长叶片空蚀损坏量可采用以下公式计算,计算所得体积如表2所示。

式中:Vi—第i个空蚀区体积;

himax—第i个空蚀区的最大空蚀深度;

Ai—第i个空蚀区的面积;

ρ—转轮密度,7.85×10-6kg/mm3。

由以上公式计算可得转轮叶片汽蚀总质量为m=0.0223 kg<1 kg,远小于保证值 1 kg,机组仍满足运行要求。

1.2 汽蚀分析

抽水蓄能电站在电网系统中担任调峰调频的任务,水泵水轮机组工况转换频繁,有时甚至只带部分负荷运行。当机组带部分负荷或偏离最优工况运行时,导叶进口水流以负冲角进入导叶栅,过大的负冲角将引起导叶后即叶片头部出现脱流旋涡,且在叶片出水边存在低压区,而低压是引起转轮叶片汽蚀的一个主要原因。如图3所示,当机组在小开度(流量小)或者大开度(大流量)工况运行时,转轮与顶盖和导叶间水流扰动加剧,产生大量汽泡使水流连续性遭到破坏,空化现象逐渐加剧,进一步使机组转轮内部流动越发不稳定,从而容易诱发压力脉动,导致机组受到的轴向力增大,使机组振动加强[4]。

图3 压力脉动与开度和负荷关系曲线

对于水泵工况来说,此时水泵水轮机运行在低水头、大流量工况,叶片进水边既是低压区又是脱流区,其空化性能较水轮机工况差,更容易发生汽蚀现象[5]。生产厂家现场检查汽蚀部位后指出,水泵工况进水边叶片略厚呈凸面,造成水泵工况水流脱流在凸面下方脱流形成真空,产生真空汽泡,而叶片由于有凹面,当水流沿曲面流过时,低凹处也会形成汽泡,而凸面或凹处产生的汽泡在高压区域溃灭,高速冲击金属表面,会导致金属剥蚀脱落。且在大流量工况下,随着叶片低压边厚度的增大,对水流干扰作用增强,导致空化区域范围略有增大,空化作用加剧[6]。

综上所述,对于高水头、大流量水泵水轮机组,水轮机运行工况时叶片出水边存在低压区,而在水泵工况运行时转轮叶片进水边既是低压区也存在头部脱流现象,使得水泵水轮机转轮叶片低压边相比其他部位更易于发生汽蚀现象。

2 汽蚀修复

2.1 汽蚀区域处理

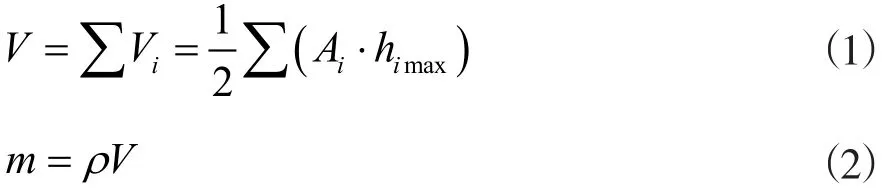

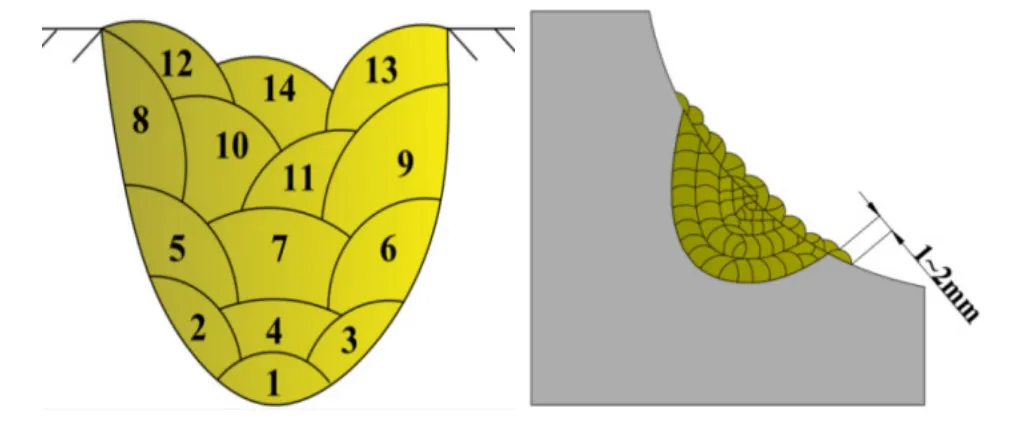

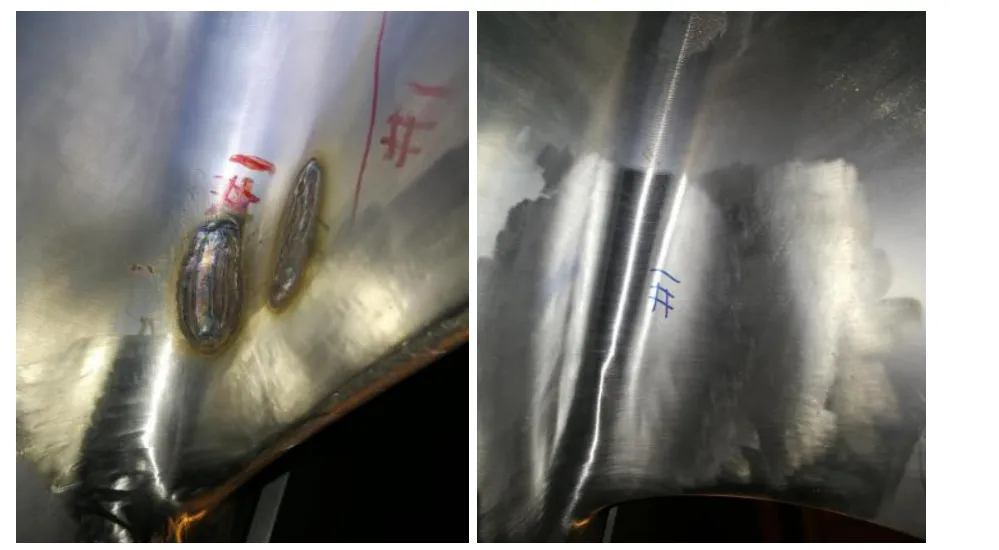

对于出现汽蚀的叶片,需要对其进行修复处理,防止汽蚀加深扩大从而影响机组稳定运行。为了避免机组泵工况运行时由于叶片较厚出现头部脱流而再次成为空蚀发生的起点,对1号、3号、5号、7号叶片水泵工况进口低压区域凸起部位打磨1 mm,打磨区域长度约为200 mm左右,如图4(左)所示。为了对汽蚀区域进行补焊修复,将汽蚀区域铲磨处理直至露出母材,汽蚀深度大的,铲磨深度略大一点,如汽蚀A区;汽蚀深度较小的,轻微铲磨汽蚀部分露出母材即可,如汽蚀B区。为了保证焊接质量,对汽蚀A区和B区铲磨的面积均要大于原汽蚀区域面积。叶片汽蚀打磨情况如图4(右)所示。

图4 打磨抛光1 mm(左)及汽蚀区域打磨(右)

2.2 汽蚀区域补焊修复

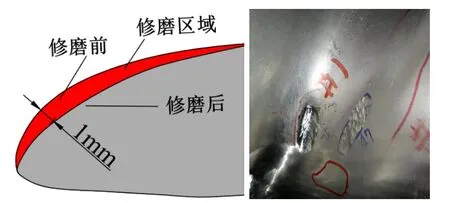

依据水轮机生产厂家提供的转轮汽蚀修复技术方案,补焊之前对汽蚀区域预热到80℃以上至少3 min。预热温度及时间满足要求后,采用钨极氩弧焊(GTAW)方法将Ф2.4 mm的N0.9036焊丝(生产厂家提供)对汽蚀区域进行堆焊。补焊时先焊接上、下部位然后再焊接中部,焊接顺序如图5所示,补焊完成后再焊接一层回火层,回火层高于正常叶片平面约1~2 mm,便于后续打磨抛光。

图5 汽蚀补焊顺序及要求

在补焊过程中,对汽蚀区域范围较大部位不能连续焊接,要一点点逐步放入焊丝,避免局部温度过高而使叶片发生变形;对于汽蚀深度大的部位如汽蚀A区,应采用多层多道的焊接方式来减小转轮上下方向(上冠-下环方向)的残余应力。焊接过程中要确保焊缝与母材过渡圆滑无尖角及突起,且溶敷金属内部没有融合不良或者气孔。叶片补焊情况见图6(左)。叶片汽蚀区域补焊完成后,依次对叶片补焊部位进行打磨抛光及修形,如图6(右)所示。打磨抛光及修形完成后补焊区域与正常叶片过渡自然,无局部凸起或凹坑存在,对汽蚀区域进行PT探伤未发现融合不良部位或气孔等。

图6 汽蚀区域补焊(左)及抛光修形(右)

1号、3号、5号、7号长叶片汽蚀部位经过修复运行状况良好,近2年检查原汽蚀区域及其他区域未出现明显汽蚀现象,同时对其他3台机组长叶片汽蚀区域采用本文修复工艺进行处理,运行至今汽蚀区域未出现汽蚀现象。表明转轮长叶片泵工况进水边经过修磨1 mm及汽蚀补焊修复处理后,叶片抗汽蚀特性得到显著改善。

3 结论

(1)高水头,大流量水泵水轮机组叶片低压区域比其他部位更容易发生汽蚀现象。

(2)泵工况时进水边叶片厚薄不均,会产生头部脱流而诱发汽蚀。

(3)转轮叶片汽蚀部位经过修复处理后抗汽蚀特性得到改善,表明本文所采用的叶片汽蚀补焊工艺是可行和值得推广的,为今后水泵水轮机转轮叶片汽蚀修复工作提供了实践经验。

——“AABC”和“无X无X”式词语