丁集煤矿超低浓度瓦斯氧化及低温热能利用技术应用

王永保,张红令,唐志华

(淮沪煤电有限公司丁集煤矿,安徽 淮南 232141)

0 引言

瓦斯作为煤层开采的伴生气体,易燃易爆,而且存在突出危险,是煤矿安全生产的“潜在杀手”[1-3]。瓦斯的主要成分为甲烷,是仅次于二氧化碳的重要温室气体,其温室效应为二氧化碳的21倍,对臭氧层的破坏能力为二氧化碳的7倍[4]。由于煤层气抽采方式和抽采位置不同导致甲烷浓度差别显著[5],其利用难易程度也存在极大差别[6],甲烷浓度在30%以上(约占煤矿瓦斯总量的10%)的主要用于发电或作为民用燃料、化工原料等;占煤矿瓦斯总量90%的低浓度瓦斯(甲烷浓度<30%)的利用则是一个难点。根据相关数据统计[7-8],目前全国瓦斯利用率仅为32.6%,其中低浓度瓦斯利用率仅为10%左右。

目前,低浓度煤层气的利用主要有低浓度瓦斯蓄热氧化技术和低浓度瓦斯发电技术[9-10]。虽然低浓度瓦斯发电、蓄热氧化等技术已经取得了一定的进展和成果,但是仍然存在一些影响项目经济性和推广应用的关键技术和工艺难题,而且由于矿区瓦斯抽采气源浓度和流量波动性大,对低浓度瓦斯蓄热氧化及发电影响显著。因此,积极开展解决低浓度煤层气蓄热氧化利用技术自身能耗高的技术难题和解决煤层气浓度及流量波动大的技术难题,形成高效、经济的低浓度煤层气梯级利用技术及装备,将极大地促进低浓度煤层气梯级利用技术的全面推广和应用[11-12]。基于此,丁集煤矿根据自身瓦斯抽采状况及热能需求,建立超低浓度瓦斯氧化及低温热源利用的示范工程,开展超低浓度瓦斯氧化热能利用和低温热能利用的研究,以期实现热电联产并解决煤矿用能需求。

1 丁集煤矿瓦斯气源及利用现状

1.1 矿井瓦斯气源分析

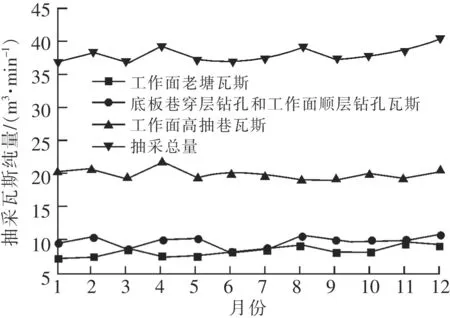

根据丁集煤矿的生产接替情况,对有代表性年度(2018年度)的瓦斯抽采及利用情况进行统计、分析,结果如图1,图2所示。根据图1所示瓦斯抽采浓度,在此将丁集煤矿3个位置的瓦斯按浓度分为超低浓度瓦斯(<6%),中低浓度瓦斯(6%~10%),低浓度瓦斯(10%~30%)。在工作面老塘抽采瓦斯属超低浓度瓦斯,瓦斯浓度在4.1%~5.6%之间(其中最低的抽采支管浓度为1%左右),底板巷穿层钻孔和工作面顺层钻孔抽采的瓦斯属中低浓度瓦斯,瓦斯浓度在6.7%~9.4%之间,工作面高抽巷抽采瓦斯属低浓度,瓦斯浓度在16.9%~20.4%之间。从图2可以看出,不同位置抽采的瓦斯纯量也存在极大差别,工作面老塘抽采瓦斯纯量在7.6~9.71 m3/min,年均值为8.31 m3/min;底板巷穿层钻孔和工作面顺层钻孔抽采的瓦斯纯量在8.42~10.83 m3/min,年均值为9.77 m3/min;工作面高抽巷抽采瓦斯纯量在19.01~21.97 m3/min,年均值为19.93 m3/min。年度内矿井总的抽采纯量在36.80~40.59 m3/min之间,矿井总抽采纯量在38 m3/min左右。

图1 矿井抽采瓦斯浓度

图2 矿井抽采瓦斯纯量

1.2 矿井瓦斯利用模式

丁集煤矿根据矿井瓦斯抽采浓度及抽采量,瓦斯利用模式主要有以下2种。

低浓度瓦斯发电系统:主要包括9台600 kW低浓度国产瓦斯发电机组。日常只能将工作面高抽巷抽采瓦斯和底板巷穿层钻孔和工作面顺层钻孔抽采的瓦斯进行掺混,将瓦斯浓度调节至12%~15%,确保低浓度发电机组进行瓦斯利用。

超低浓度瓦斯氧化煤泥烘干利用系统:主要由一套处理能力为80 000 Nm3/h煤泥烘干瓦斯氧化装置组成,需要将超低浓度瓦斯与空气掺混,将瓦斯浓度调至1.0%~1.2%。该套系统由于设备技术不成熟,系统运行不稳定,正在进行设备升级改造。

超低浓度瓦斯氧化及低温热能利用项目:根据2018年矿井抽采数据,各类抽采浓度抽采量所占比例为超低、中低、低浓度抽采纯量分别占比22%、26%、52%左右,如图3所示。从图3可以看出,丁集煤矿抽采瓦斯利用率低,尤其是浓度低于10%的瓦斯。剩余抽采的瓦斯全部排入大气中,不仅造成能源浪费,而且对环境污染也造成一定的影响。鉴于此,丁集煤矿积极开发新型瓦斯利用系统,2018年开始建设超低浓度瓦斯氧化及低温热能利用项目,该系统将可利用的瓦斯浓度降低至1.0%~1.2%,系统建成后,将矿井所抽采的瓦斯全部利用,同时该系统与矿井现有的压风机房、低浓度发电机组进行改造,对余热进一步利用。

图3 矿井抽采瓦斯利用百分比

2 超低浓度瓦斯利用及低温热能利用技术

2.1 超低浓度瓦斯氧化热能利用技术

热能梯级利用:井下各系统抽采的瓦斯至地面抽采泵站混合后,经过一次掺混(2.5%左右)进行远距离输送,到超低浓瓦斯利用车间进行二次掺混后(1.0%~1.2%)进入超低浓度瓦斯氧化装置(RTO)。氧化放热反应后产生的高温烟气(950 ℃)进入余热锅炉,在余热锅炉系统中生产过热蒸汽,过热蒸汽先进入背压式汽轮发电机组发电,排出的低温蒸汽(排汽压力0.8 MPa,温度282 ℃)根据矿区不同季节用能需求送至矿井各用热地点(矿井降温、井筒保温、洗衣房干衣、办公楼供暖),多余部分进入后置凝汽式轮发电机发电。高温烟气经换热后降低到180 ℃以下,通过烟囱排入大气。超低浓度瓦斯氧化热能梯级利用技术工艺流程如图4所示。

图4 超低浓度瓦斯氧化热能梯级利用流程

热力氧化换向流反应器试验:通过在90 000 m3/h的超低浓度瓦斯热力氧化换向流反应器上通过一系列试验,对其启动性能、甲烷转化率、最低自热平衡甲烷浓度、反应器内温度分布规律以及过热蒸汽产率等进行了研究。甲烷体积分数为1.0%~1.2%时,反应器内最高温度为1 066 ℃,甲烷转化率为98.6%。

余热利用率试验:依据GB/T 10863—2011《烟道式余热锅炉热工试验方法》[13],余热锅炉余热利用率试验在机组100%负荷下进行。机组负荷100%工况下,1号余热锅炉实测排烟温度130.0 ℃,余热利用率(反平衡法)为84.65%,低于设计值4.75%;2号余热锅炉实测排烟温度113.8 ℃,余热利用率为 86.64%,低于设计值 2.76%。

2.2 低温余热利用技术

系统工艺:低温热能利用主要对空压机房、瓦斯发电机房进行改造,冷、热水箱及其配套水泵等的建设,主要是利用煤矿现有的9台低浓瓦斯发电机组及矿井3台离心式空压机余热制取热水,根据发电机组开启状态,合理调配制热系统,为煤矿提供热能。来自煤矿补水管网的原水进入原水箱,经原水泵加压后一路输送至瓦斯发电机房,分配到板式换热器,原水经板式换热器与缸套水换热后汇流至热水箱;另一路输送到空压机房,原水经板式换热器与一次循环水换热后汇流至热水箱,热水箱的热水经热水泵加压后输送到煤矿各浴室供洗浴用,系统工艺如图5所示。

图5 低温余热利用系统工艺图

空压机改造:空压机在压缩空气过程中会产生携带大量热量的热风,热风通过内置冷却器将热量带走,携带热量的水进入冷却塔冷却后使水降温,热量排至大气中[14]。本次改造后将空压机内置冷却器改为外置高效换热器,空压机压缩空气过程中产生的热风通过一、二、三级高效换热器,一次循环水从高效换热器管内流过,热风从管外流过,将一次循环水加热到70 ℃,一次循环水汇流到回水母管后进入板式换热器,循环水从板式换热器金属片的一侧流过,原水从板式换热器的另一侧逆向流过,吸收一次循环水的热量来加热原水,每台空压机的余热每小时能将16 t原水(环境温度为10 ℃)制成55 ℃的热水。

瓦斯发电机改造:瓦斯发电机在运行过程中会产生大量的热量,携带大量热量的缸套水经风扇强制冷却,缸套水所携带热量被排至大气中。本次改造后携带大量热量的缸套水进入板式换热器,70 ℃左右的缸套水从板式换热器一侧流过,原水从板式换热器另一侧逆向流过,吸收缸套水释放的热量来加热原水,每台瓦斯发电机每小时能将3~4 t原水(环境温度10 ℃)制成55 ℃的热水。

2.3 运行效果分析

该项目自建成后运行稳定、效果良好,经济效益和环保效益显著,主要体现在以下几个方面。

创新合作模式:该项目采用合同能源管理模式,由第三方负责投资、建设、运营,打破了传统的合作方式,充分体现了效益分享。项目自新开工建设至试运行,共用时14个月,建设周期短,见效快。

实现瓦斯高效、安全远距离输送:瓦斯输送系统通过一、二次掺混系统(二次掺混后瓦斯浓度1.2%左右)并配套一、二次放散,实现了低浓度瓦斯高速、高效的输送。

瓦斯利用率高:提高瓦斯利用率,基本实现瓦斯零排放。通过超低浓瓦斯利用系统的运行,矿井抽采的瓦斯基本实现全部利用。瓦斯利用率由之前的79%左右提升至98%以上,每年可以利用低浓度瓦斯量1.8×107m3,年发电量2.1×107kW·h左右,极大的提升了矿井瓦斯利用水平。

成功替代煤矿燃煤锅炉:低温余热利用技术使用后,成功的解决煤矿热水利用需求,替代矿井原有的4台燃煤锅炉,每年可节约标煤1.3万t,直接经济效益达700万元。空压机余热每天最大制水量为2 016 t。每年可向矿井提供蒸汽1.9×1011kJ左右,提供热水5×1010kJ左右,满足矿井2.3×1011kJ/a的用热需求。

节能环保:通过对矿井抽采瓦斯的高效利用,减少了NOx,SO2等气体的排放,既保护了环境又起到节能效果,每年可减少二氧化碳的排放量约25万t,且未增加新的污染物排放点,更加清洁环保。

纵向延伸:通过该项目的成功运用,下一步将继续扩大热量回收利用渠道,计划新建热风管道通往矿煤泥干燥项目,利用氧化炉产生的高温烟气烘干煤泥。建成后,预计年烘干煤泥30万t。

3 结语

煤矿低浓度瓦斯的排空不仅导致环境污染,而且造成资源浪费,同时锅炉产生的热能难以满足煤矿的需求。基于此,丁集煤矿将低浓度瓦斯蓄热氧化技术和低温热能利用技术相结合,通过超低浓度瓦斯氧化及低温热源利用技术的示范应用,成功替代了传统的锅炉,减少原煤消耗和降低烟气排放量,对区域内大气环境质量起到较好的改善作用,实现热电联产;成功做到了矿井抽采的瓦斯全利用,实现了瓦斯零排放;提高能源效率,达到节约资源,保护环境,减少温室气体排放的目的,并带来可观的经济效益。