炼化装置湿硫化氢环境中的腐蚀与防护

尤克勤

(中石化南京工程有限公司,江苏 南京 211100)

随着中东高含硫原油的加工量逐年增加,炼油和化工装置湿硫化氢环境中的腐蚀问题越来越突出。由湿硫化氢腐蚀环境引起的管道和设备腐蚀破坏事故时有发生,严重影响着装置的长周期安全运行,造成巨大经济损失。因此,研究探讨石油化工装置湿硫化氢环境中的腐蚀机理、材料选择以及防护对策具有十分重要的意义。

1 湿硫化氢腐蚀环境

引起湿硫化氢腐蚀环境的定义是设备和管道接触的介质中含有液相水,且满足下列任一条件:(1)液相水中溶解的总硫化氢质量分数大于50 μg/g;(2)液相水中溶解的总硫化氢质量分数大于1 μg/g,且pH值小于4;(3)液相水中溶解的总硫化氢质量分数大于1 μg/g,且水中自由氰化物的质量分数大于等于20 μg/g,pH值大于7.6;(4)气相中(介质中含液相水)硫化氢的绝对分压大于300 Pa。

2 湿硫化氢腐蚀的类型及机理

2.1 腐蚀的类型

通常硫化氢在低温无水条件下与钢材接触不会发生化学反应,只有溶于液态水时才具有腐蚀性[1]。

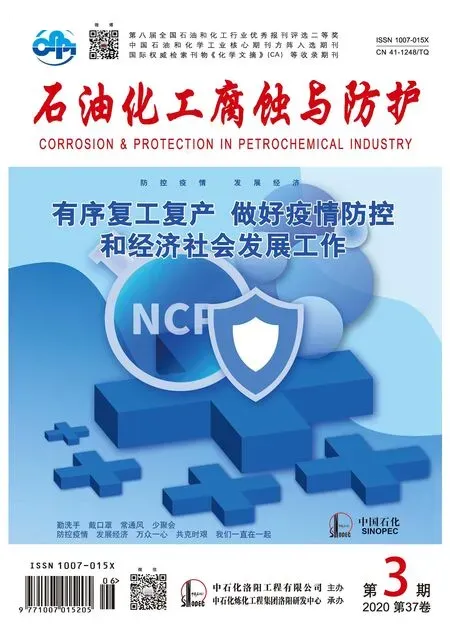

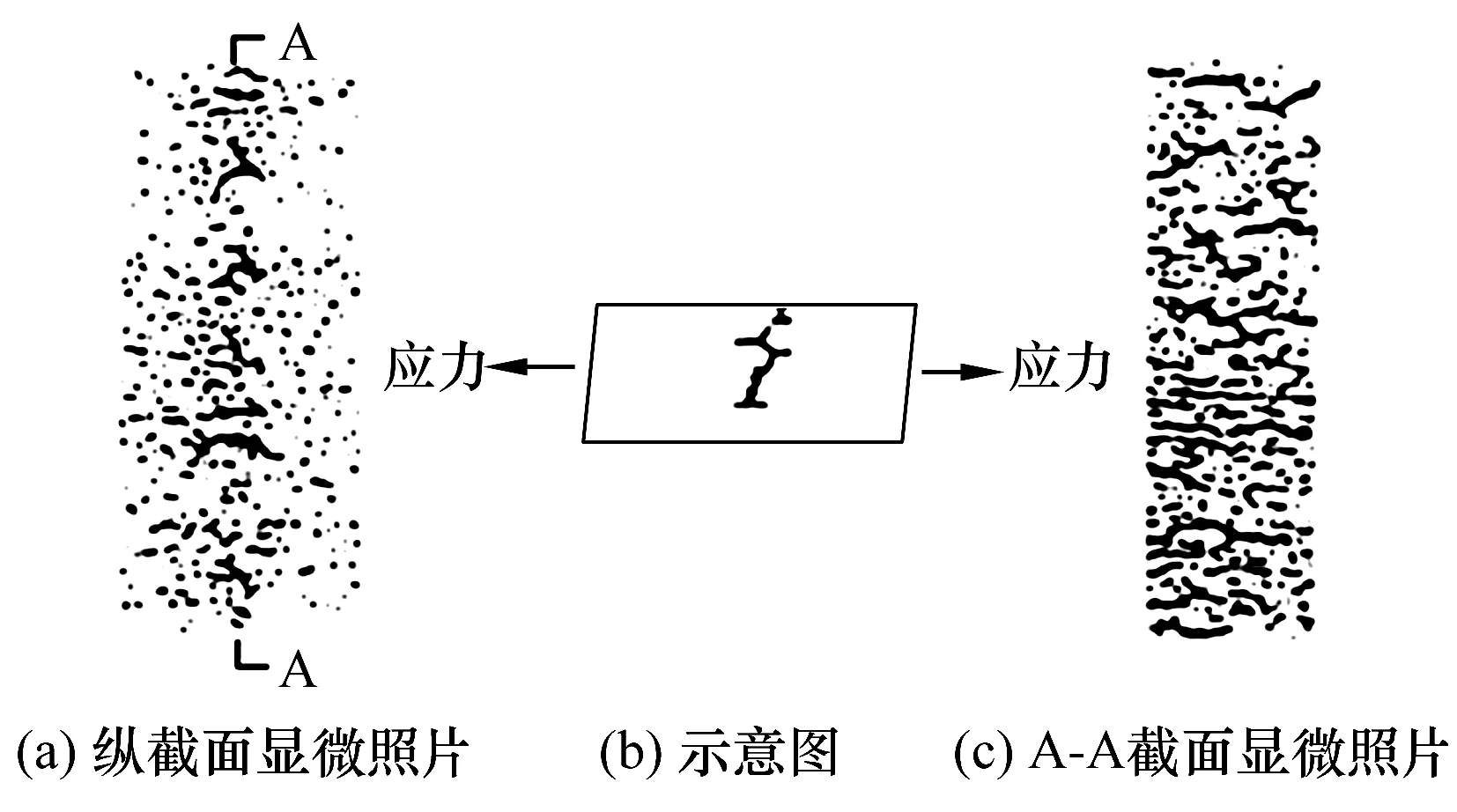

钢材在湿硫化氢环境中,通过电化学和离解反应会在钢材表面生成FeS,引起均匀腐蚀(GC)与点蚀(PC);电化学腐蚀过程中析出的氢原子渗入钢材内部,在不同条件下形成各种形式的腐蚀开裂。常见的典型腐蚀类型有氢鼓泡(HB)、氢致开裂(HIC)、应力导向氢诱导开裂(SOHIC)和硫化物应力腐蚀开裂(SSCC)等,几种腐蚀形式示意图见图1。

图1 湿硫化氢环境中几种腐蚀形式

2.2 腐蚀机理

2.2.1 氢鼓泡

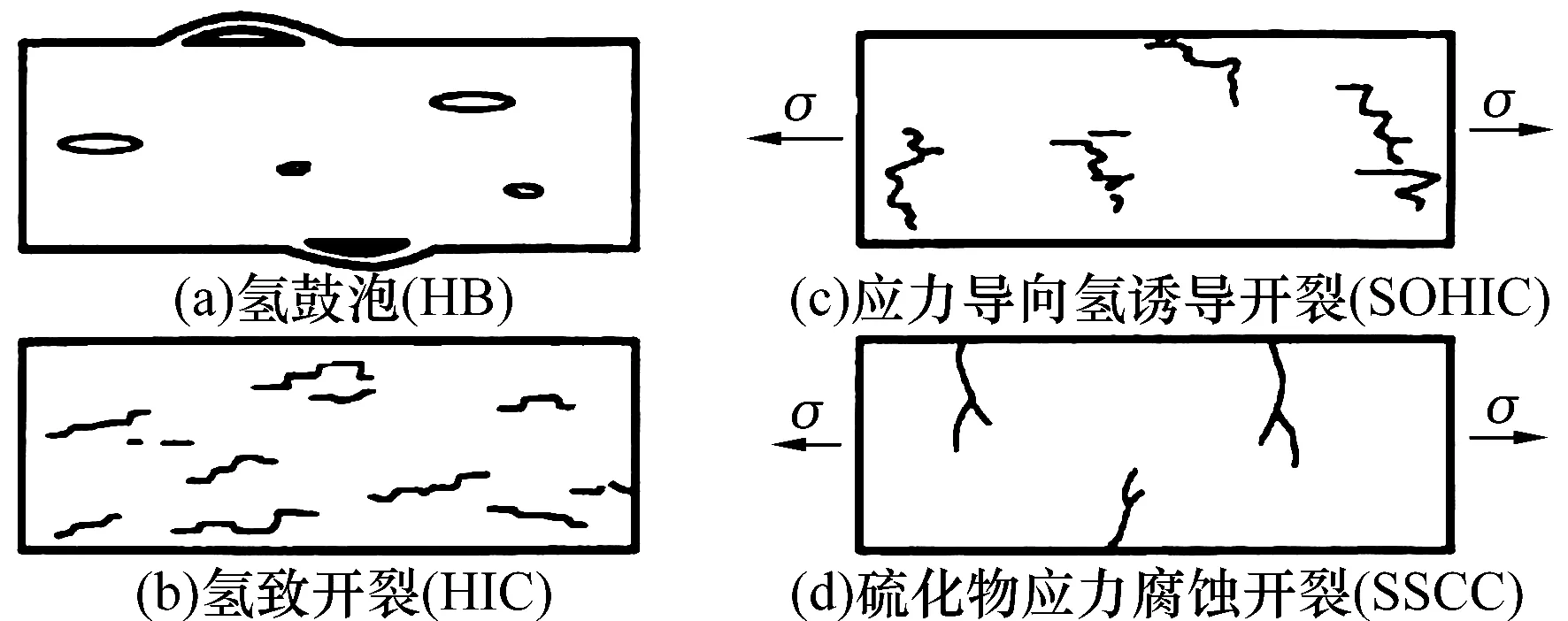

氢鼓泡腐蚀机理见图2[2]。

图2 酸性环境下的氢鼓泡腐蚀机理

在钢材表面发生电化学腐蚀析出的氢原子渗入材料内部,会在缺陷处(如MnS夹杂物等)不断结合产生氢分子。由于氢分子无法从钢材内部逸出,随着氢分子数量的增加,导致钢材内部压力持续上升而发生材料的局部屈服,在钢材浅表面造成孔穴状缺陷,即氢鼓泡。氢鼓泡与钢材内部缺陷紧密关联,而且不需要外应力就能发生,其分布通常与钢材表面相平行。

2.2.2 氢致开裂

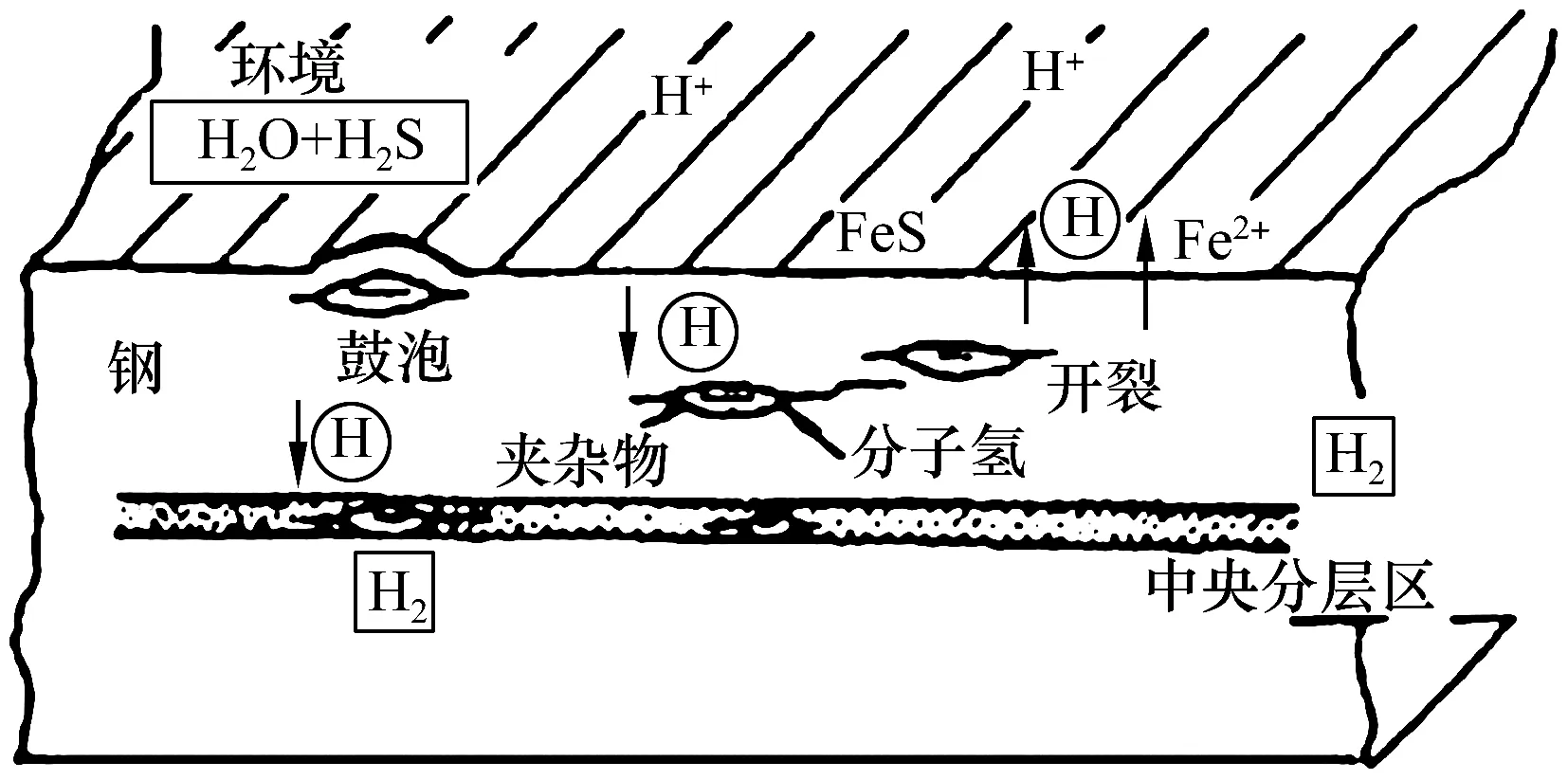

氢致开裂腐蚀机理见图3[3]。

图3 酸性环境下的氢致开裂腐蚀机理

氢原子扩散进入钢材的夹杂物和其他内部缺陷结合形成氢分子,氢分子不断聚集后压力持续上升,钢材内部不同位置的鼓泡裂纹就会串连起来生成阶梯状裂纹,即氢致开裂。氢致开裂位于钢中杂质水平较高的地方,这些地方是由于杂质偏析形成了高密度的平面型夹杂或异常微观组织,氢致开裂不需要施加外应力就能发生。

2.2.3 硫化物应力腐蚀开裂

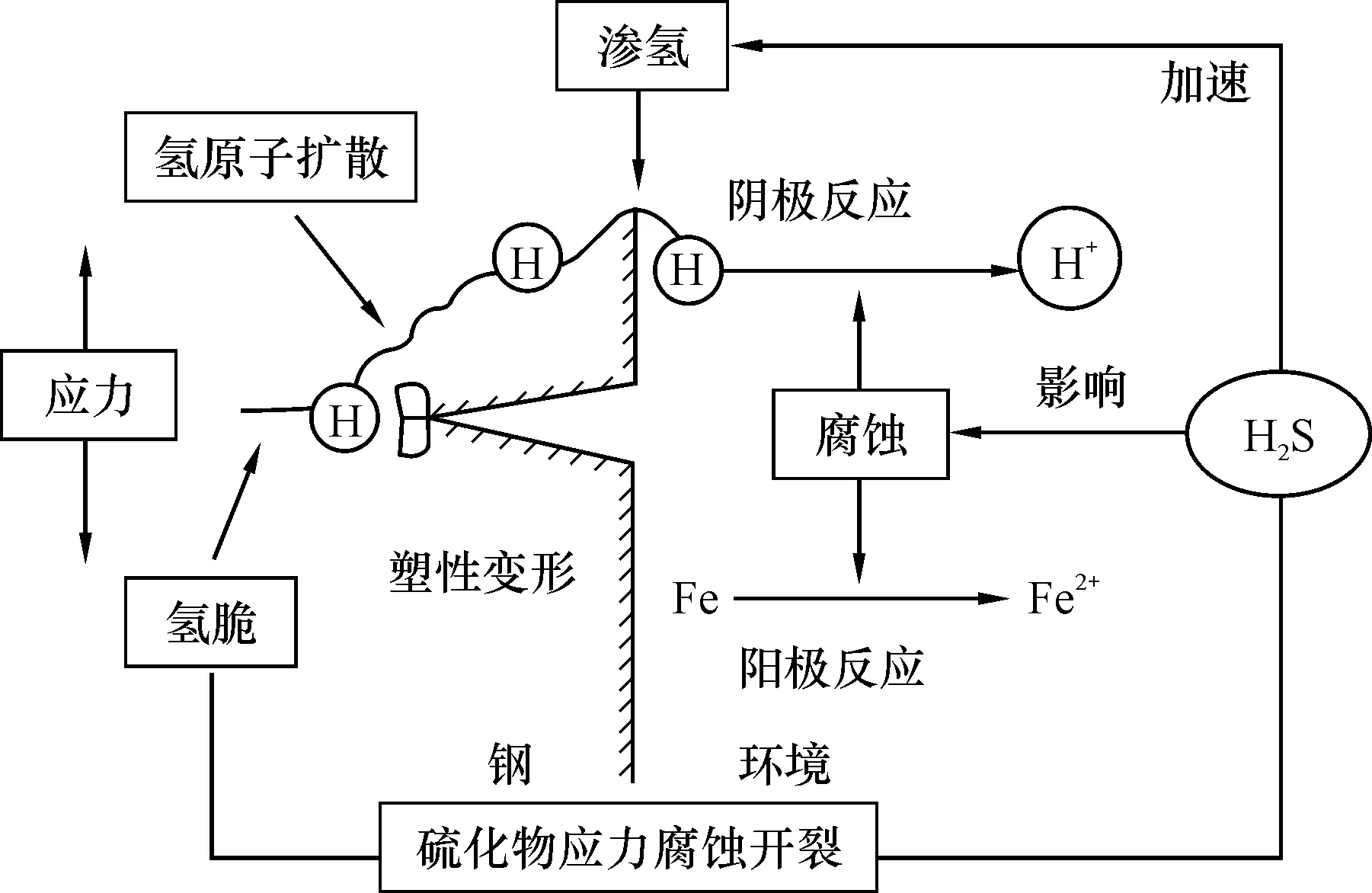

硫化物应力腐蚀开裂腐蚀机理见图4[3]。

图4 硫化物应力腐蚀开裂腐蚀机理

氢原子通过扩散溶于钢材内部的晶格组织中,导致钢材的脆性不断加大,又由于外部应力的存在和推动,发生应力开裂。硫化物应力腐蚀开裂通常出现在材料硬度高的部位(如焊缝部位等),存在外部应力或钢材内部有残余应力是其发生的条件。

2.2.4 应力导向氢诱导开裂

应力导向氢诱导开裂机理见图5[2]。

图5 应力导向氢诱导开裂机理

在拉应力(外加或残余应力)驱动下,夹杂物或缺陷处因氢聚集而形成的小裂纹发生叠加,沿垂直于应力方向发展导致钢材开裂,其裂纹沿“之”字形扩展。应力导向氢诱导开裂通常发生在焊缝热影响区或高应力集中区,其对钢中的夹杂物比较敏感,主要受高水平内部残余应力或外加拉应力的驱动。

3 湿硫化氢腐蚀的影响因素分析

3.1 硫化氢的含量

液相中随着硫化氢含量或分压升高,氢通量就会增加,从而增加HB,HIC和SOHIC的敏感性,也增加SSCC的敏感性。

3.2 pH值

湿硫化氢腐蚀与钢材中氢的渗入或扩散有关,氢通量在pH值为中性时最低,pH值上升或下降均会使氢通量增加。pH值为7时,HB,SSCC,HIC和SOHIC的敏感性较低;pH值<7时, SSCC,HB,HIC和SOHIC的敏感性较高;pH值>7时,SSCC,HB,HIC和SOHIC的敏感性随碱性介质不同而变化,腐蚀类型也可能发生变化。

3.3 温 度

随着温度升高,均匀腐蚀速率增大,HB,HIC和SOHIC的敏感性也增加,但SSCC的敏感性下降。

3.4 硬 度

材料自身、焊缝及其热影响区的硬度高,易发生SSCC。硬度是SSCC的一个主要因素。HB,HIC和SOHIC损伤与硬度无关。

3.5 焊后热处理

焊后热处理(PWHT)能使残余应力和硬度下降,从而有效抑制SSCC的发生。HB和HIC的发生不需要外部应力或内部残余应力,PWHT对它们不产生作用。SOHIC受到局部应力作用,PWHT在一定程度上可以抑制SOHIC。

4 环境严重程度和腐蚀敏感性判定

4.1 损伤的环境严重程度判定

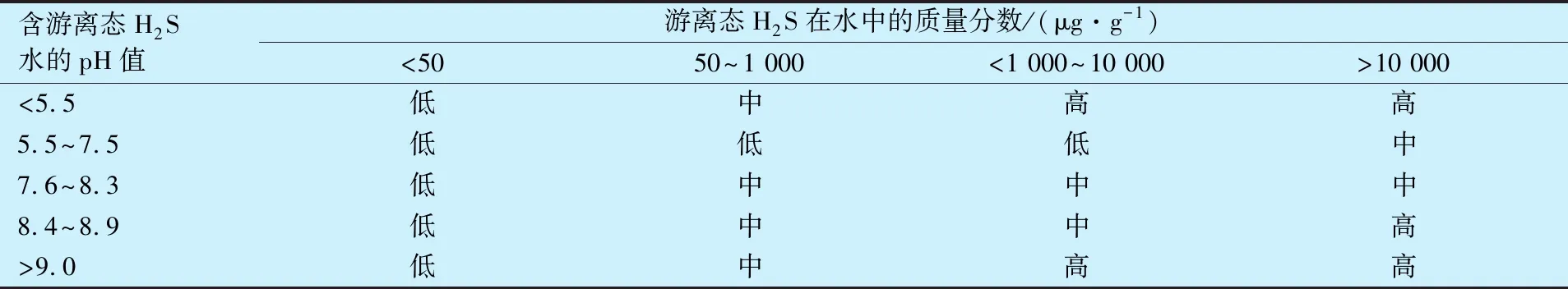

发生SSCC,HIC和SOHIC的环境严重程度见表1。

表1 发生SSCC,HIC和SOHIC的环境严重程度

4.2 腐蚀敏感性判定

4.2.1 SSCC的敏感性判定

按现场测定的最大布氏硬度和焊后热处理情况,并根据表1和表2来确定SSCC的敏感性。

表2 SSCC的敏感性判定

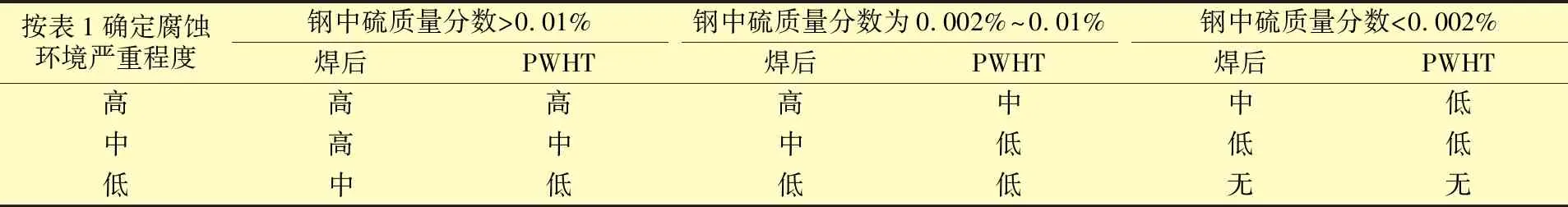

4.2.2 HIC/SOHIC的敏感性判定

按现场测得或查到的钢材中含硫量,是否焊后热处理,并根据表1和表3来判定HIC/SOHIC的敏感性。

表3 HIC/SOHIC的敏感性判定

5 湿硫化氢环境中的材料选择

5.1 化工容器材料选用

5.1.1 容器及设备材料选用原则

HG/T 20581—2011《钢制化工容器材料选用规定》对湿硫化氢应力腐蚀环境中使用的碳钢及低合金钢提出了如下要求:①屈服强度应不大于355 MPa;②实测抗拉强度应不大于630 MPa;③应进行正火、正火+回火、退火或调质处理;④低碳钢或碳锰钢的碳当量(CE)应小于0.43;低合金钢(包括低温镍钢)的碳当量应小于0.45;⑤对非焊接以及焊接后经过正火或回火处理的材料,低碳钢的维氏硬度单个值应不大于220 HV,低合金钢维氏硬度单个值应不大于245 HV;⑥壳体用钢板厚度大于20 mm时,应按NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》的要求进行超声检测,符合Ⅱ级要求为合格;⑦不应采用铜及各种铜合金;⑧壳体用钢板的腐蚀裕量不应小于3 mm。

5.1.2 严重腐蚀环境容器及设备材料选用

在硫化氢严重腐蚀环境(工作压力>1.6 MPa,HCN质量浓度>50 mg/L,pH值<7)下,相关标准对材料选用提出如下要求:①材料化学成分:S≤0.003%,P≤0.010%,Ni<1.0%;②板厚方向3个试样平均断面收缩率Z≥35%,单个试样最低值Z≥25%;③所有焊接接头均应进行焊后热处理。

5.2 管道材料选用

5.2.1 管道材料选用要求

管道材料选用要求见表4。

表4 管道材料选用要求

5.2.2 抗SSCC碳钢的要求

抗SSCC碳钢的主要要求如下:①钢材的抗拉强度下限≤540 MPa,碳当量≤0.42;②焊缝及其热影响区的布氏硬度≤200 HB,且不宜超过母材硬度值的120%;环境条件苛刻时,应进行焊后消除应力热处理;③母材和焊缝表面不允许有深度大于0.5 mm的尖锐缺陷存在。

5.2.3 抗HIC碳钢的要求

抗HIC碳钢的主要要求如下:①降低碳钢中所含硫、磷含量,或是让钢中偏析出的硫化物呈球状;②控制钢中的碳当量;③材料需要通过抗HIC腐蚀试验的评定。

国外比较公认的抗HIC碳钢应满足以下指标:①母材中杂质硫质量分数≤0.002%;②母材中杂质磷质量分数≤0.01%;③满足NACE TM0284标准相关规定的要求;④钢的抗拉强度≤540 MPa,碳当量≤0.42;⑤以正火组织状态供货,焊后需要热处理;⑥母材、焊缝及其热影响区的布氏硬度≤200 HB。

5.3 炼化装置湿硫化氢环境中材料选用

炼化装置湿硫化氢典型腐蚀环境更为复杂多变。H2S+H2O,H2S+HCl+H2O,H2S+HCN+H2O,H2S+CO2+H2O等都属于湿硫化氢环境。由于叠加了HCl,HCN,CO2和NH3等因素,腐蚀机理复杂,解决措施因为腐蚀介质和腐蚀条件的不同而千差万别,应参照相关标准和中石化选材导则综合制定防腐蚀方案。

6 结 语

炼化装置中,硫化氢单独存在的湿硫化氢环境是较少见的,往往同时存在其他腐蚀介质(如HCl,HCN,NH3,CO2和乙醇胺等)。这些腐蚀介质有时单独出现,有时几种同时出现,构成了腐蚀环境的复杂性。因此,掌握炼化装置中湿硫化氢环境典型腐蚀的机理;根据有关设备与管道环境情况作出腐蚀环境严重程度和敏感性准确判定,选对合适材料并采取综合防腐蚀措施,才能防止湿硫化氢腐蚀环境造成的腐蚀破坏事故。