牵伸辊部件传动故障失效分析

朱钦杰

(中国石化仪征化纤有限责任公司短纤部,江苏仪征 211900)

牵伸工艺是涤纶短维纤后处理的主要工艺之一,通过牵伸设备之间的线速度差异实现。牵伸设备承受的牵引力大,此牵引力完全作用在辊筒上。根据长期的设备维护经验,牵伸辊部件的轴断裂、连接螺栓断裂、轴承损伤、齿轮损伤等故障多发,并呈现出一定的规律性。笔者从牵伸辊部件进行分析,找出故障原因,以在设计、使用和维护方面提供解决思路。

1 牵伸辊部件的工艺作用

涤纶原丝在后处理阶段经过两次拉伸得到所需要的纤度,拉伸在第一牵伸机、第二牵伸机和紧张热定型机之间进行,本文以一种在国内广泛应用的2.5万吨/年后处理生产线作为对象,进行分析。牵伸工艺流程图,如图1。

图1 牵伸工艺流程图

涤纶纤维的拉伸通过设备之间线速度的不同实现,拉伸发生在第一牵伸机、第二牵伸机和紧张热定型机之间,丝束在这两段拉伸过程中,微观上分子链的取向发生了变化,宏观上纤维的纤度减小(变细)。

涤纶短纤的后处理为间隔运行,每天运行约20 h,期间因工艺处理、设备故障等原因需要短时停车5~15次,每次的停车时间不等。

2 牵伸辊部件的结构和主要失效形式

2.1 牵伸辊部件的结构形式

本文以2.5万吨/年生产线的紧张热定型机为研究对象,其为18辊悬臂布置,夹套式蒸汽加热辊筒,正常运行速度约为290 m/min,笔者对其牵伸辊部件进行分析。

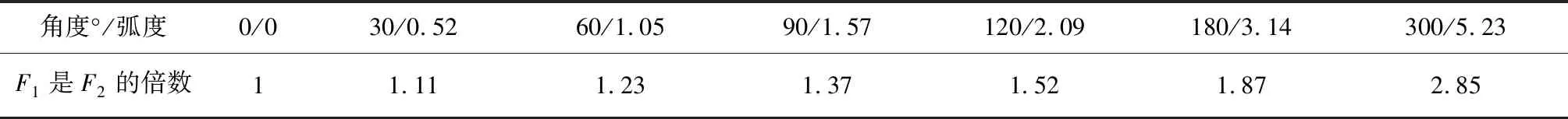

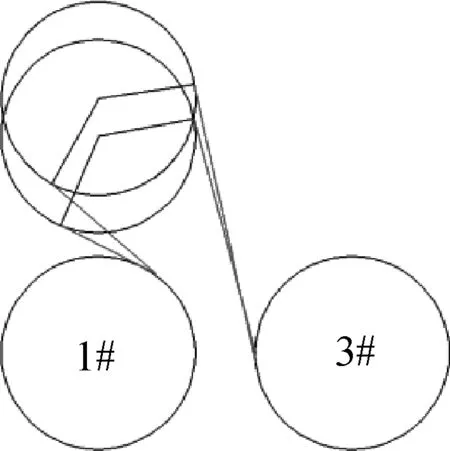

牵伸辊筒为上下两列交替布置,辊表面为梨面镀铬处理以增大摩擦力,辊筒与纤维的包角(纤维与牵伸辊筒接触部分对应的角度)基本相同。紧张热定型机的辊筒布置,如图2。

图2 紧张热定型机的辊筒布置

牵伸辊筒部件装配图,如图3。牵伸辊部件分为辊筒和轴两个主要部件,在轴上安装有齿轮、前后轴承、挡油部件等,轴安装在齿轮箱内,有前、后轴承两个支点,辊筒悬臂布置。

图3 牵伸辊筒部件装配图

2.2 牵伸辊部件的主要失效形式

根据牵伸辊部件的工艺作用、结构特点和长期运行中积累的经验,其主要失效形式有如下几种:

(1)辊筒与轴连接螺栓断裂,多发于设备前部辊筒,且1#辊最为常见。

(2)轴的轴肩处断裂,多发于设备前部的辊轴。

(3)前轴承内圈或外圈某个角度范围内大面积点蚀或磨损,部分齿圈发生断裂。

(4)齿轮偏载,进而导致齿面一端异常磨损,甚至发生齿面点蚀或胶合。

3 牵伸辊部件的失效分析

3.1 牵伸辊受力特点造成的失效分析

牵伸辊筒之间通过齿轮传动且辊径相同,理想状况下,牵伸辊筒的线速度和角速度都相同。紧张热定型机之后设备的线速度与其基本相同。因牵伸辊筒悬臂安装,牵伸辊筒拉伸纤维丝束时,与丝束同步旋转,根据前期研究,拉伸点在紧张热定型机与第二牵伸机之间,若摩擦力足够,纤维与牵伸辊筒之间没有相对运动。对辊筒进行受力分析如图4。

图4 牵伸辊筒受力分析

3.1.1 牵伸辊筒承受扭转力矩造成的影响

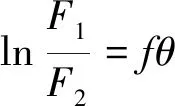

未经后处理的涤纶原丝主要成分为聚对苯二甲酸乙二酯(PET),纤度一般在6 dtex以下,经过第一牵伸机之后,原丝存在的物理弯曲基本消除,属于典型的柔韧体,应该适用于柔韧体的欧拉公式。根据图4,欧拉公式为:

F1=F2×efθ

式中F1为进入辊筒纤维的拉力;F2为离开辊筒纤维的拉力(F2 首先对欧拉公式的适用性予以验证。这里采取微积分的思想,牵伸辊筒微段受力分析,如图5。 首先进行角度的几何分析。对牵伸辊筒微段受力进行几何分析,如图6、图7所示,可知∠1=∠2。 图5 牵伸辊筒微段受力分析 图6 牵伸辊筒微段受力的几何分析1 图7 牵伸辊筒微段受力的几何分析2 假设纤维缠绕在牵伸辊筒的长度是一个无限小的微段,微段在牵伸辊筒上缠绕的弧度为dθ,假设纤维进入牵伸辊筒的拉力为F,纤维离开牵伸辊筒的拉力为F+dF;摩擦力为f·dN(其中f为纤维与牵伸辊筒的摩擦系数)。 假设纤维作用在牵伸辊筒的正压力为dN,那么根据力的分解与平衡,可得出: 因为纤维缠绕在牵伸辊筒的长度是一个无限小的微段,根据前期研究“小角度近似方法及其在物理解题中的应用”[1],当角度(弧度)dθ很小时,弧度值与角度值非常接近,忽略二阶微量,可以忽略,得: dN=F×dθ 当纤维在辊筒上处于临界状态时,根据切线方向力的守恒,得出: 因θ非常微小[1],余弦值近似为1,可得: dF=f×dN 又因之前推导出dN=F×dθ,可得: 进而得到: 即:F1=F2×efθ 所以,对于牵伸辊筒的受力状态符合欧拉公式。 因为纤维进出辊筒的力呈指数倍关系,随着包角增大,纤维离开牵伸辊筒的拉力F1将逐步远小于进入牵伸辊筒的拉力F2。根据“涤纶短纤维摩擦系数测试及其影响因素的研究”[2],这里选取摩擦系数的下限值为0.2,表1为不同包角时两个力之间的关系。 表1 不同包角情况下辊筒两端拉力的关系 显然,F1与F2的差值和辊筒承受的摩擦力一致,摩擦力作用在辊筒上形成扭转力矩。因牵伸辊筒的包角约为300°,所以F1是F2的2.85倍(F2是F1的35%),即有65%的力由摩擦力承担了,所以牵伸辊筒除了承受纤维的拉力、自身重力外,还承受较大的扭力。假如1#辊筒入口拉力为F,那么1-5#牵伸辊筒的受力情况如表2。 表2 1—5#牵伸辊筒的受力大小 可见,某个辊筒承受的摩擦力是前面一个辊筒摩擦力的35%,当1#辊筒承受的摩擦力是0.65F时,到5#辊筒仅为0.01F,显著减小。 牵伸辊筒的外形尺寸相同,其承受的扭转力矩与摩擦力的变化趋势一致,说明紧张热定型机靠近入口的部分辊筒所承受的扭转力矩较大,且从1#逐步减小。扭转力矩的大小决定了连接螺栓的剪切载荷和轴的扭转力矩,其变化规律解释了轴断裂和螺栓断裂集中在前部的牵伸辊部件的原因。所以,设计上应增大前部牵伸辊部件的承载能力。 紧张热定型机的18个牵伸辊筒分为三段驱动,根据现场数据,其第二、三段的驱动电机的输出功率不足第一段的50%,印证了这一结论。 3.1.2 牵伸辊筒垂直方向受力造成的影响 针对紧张热定型机牵伸辊筒进行宏观的受力分析。牵伸辊筒在垂直面的主要受力有自身重力G,与纤维的表面摩擦力,纤维拉力(F1和F2)在垂直于两切点连线方向的分力N,设定三者合力为F,那么,作用在辊筒上的F由轴的前、后两个轴承来承担,它们受力的方向是相反的。 紧张热定型机牵伸辊部件的包角相近,根据其安装的位置和纤维缠绕位置可分为上、下两种情况,即下层的奇数号为一种,上层的偶数号为一种。这里选取2#和3#牵伸辊部件进行分析,如图8、9所示。 (1) 2#牵伸辊筒,上层辊筒的合力(F)方向在第二象限,那么,前轴承的受力也在第二象限,后轴承的受力在第四象限。对单个轴承而言,前轴承的外侧右下边和内侧左上边受力较大,后轴承恰好相反。 图9 3#牵伸辊筒受力分析 (2) 3#牵伸辊筒上层辊筒的合力(F)方向在第三或第四象限,那么,前轴承的受力也在第三或第四象限,后轴承的受力在第一或第二象限。对单个轴承而言,前轴承的外侧左方和内侧右方受力较大,后轴承恰好相反。 通过以上分析,布置在上层的牵伸辊部件承受的外力更大,轴承的磨损也更为严重,且轴承的磨损点容易集中在某个区域,即前轴承的外侧右下方和内侧左上方,后轴承恰好相反。布置在下层的牵伸辊筒承受的外力较小,随着辊筒编号的增大,N逐渐减小,合力由第四象限向第三象限逐步转变,轴承磨损点存在于一个比较大的角度范围,但磨损程度会小于上层。 牵伸辊部件是由多个零部件装配而成,安装精度的影响因素较多,如轴承存在游隙,螺栓安装存在栓孔间隙,牵伸辊筒加工存在圆度误差,辊筒与轴的同轴度等,这些结构特点都将造成牵伸辊筒在运行中出现径向跳动,下面分析径向跳动的程度对牵伸辊部件的影响。 根据径向跳动产生的原因和表现特征,可分为两种,一是辊筒与轴不同心导致的径向跳动,二是辊筒失圆(形变、磨损等)导致的径向跳动。这里以受力较大的2#辊筒进行分析。牵伸辊筒安装后的主要部件,如图3。 3.2.1 辊轴不同心造成的径向跳动的影响分析 导致辊筒与轴不同心的因素主要有:轴承游隙、螺栓安装后存在的栓孔间隙、辊筒与轴结合面的吻合度、轴的加工精度等。辊轴不同心造成径向跳动时牵伸辊筒的运行轨迹,如图10。 图10 辊轴不同心造成径向跳动时的运行轨迹 图10中,中间的圆代表理想状况的运行轨迹,四周的四个圆代表辊筒在上、下、左、右四个位置时的运行状态,两根直线代表辊筒跳动至最高点时纤维的位置。 这种状态下,牵伸辊筒(2#)发生了位置的移动,因辊筒上纤维的包角与其前(1#)后(3#)两个辊筒的相对位置有关,由图11可见,2#辊筒与1#、3#辊筒的相对位置变化,其切点变化的位置相反,造成2#辊筒包角发生变化,继而造成辊筒合力方向在第二象限内较大的角度内变化,从而导致轴承磨损面积增大。而且,径向跳动的过程中,辊筒不断地进行垂直面内的摆动,形成交变载荷,对轴承、齿轮油膜产生强烈挤压,力量一旦超过油膜刚度,将加剧磨损。 图11 径向跳动时包角的变化 实际维修经验显示,因这种径向跳动造成的牵伸辊部件故障,往往故障演变周期短,轴承、齿轮的磨损面积较大,与上述分析一致。此外,因实际的运行轨迹不稳定,运行半径发生变化,但角速度不发生改变,造成牵伸辊筒的线速度波动较大,齿轮受的交变冲击载荷也较大。 3.2.2 辊筒失圆造成的径向跳动的影响分析 造成辊筒失圆的主要因素有:缠辊等外力引起的辊筒形变、辊筒加工精度不足、辊筒壁厚不均匀减薄等。发生失圆后,辊筒径向剖面由圆形变为椭圆形,这时,辊筒的中心点不变,但外圆的相对位置不停地周期性变化。失圆后的运行轨迹,如图12所示。 图12 失圆后的运行轨迹 图12中,中间圆代表理想状况的运行轨迹,四个椭圆代表失圆后的辊筒在上、下、左、右的四个运行状态,两根直线代表椭圆形辊筒的长轴处于水平时纤维的位置。 辊筒处于不同的位置时,纤维的包角变化不明显,但是纤维拉力的合力(大小和方向)将发生周期性的变化。辊筒失圆的程度越大,椭圆长、短轴的比例就越大,辊筒承受合力的大小、方向的变化幅度也越大,即产生了明显的交变载荷,将加速齿轮、轴承和螺栓等部件的失效。 以上两种交变载荷同时作用并相互影响,比较复杂,但将对各个连接件、承载件产生明显影响。 3.3.1 运行环境造成的影响 涤纶短纤后处理生产线往往是多条生产线布置在一个厂房内,多台单元机使用蒸汽加热,夏季环境温度可达50 ℃。就紧张热定型机而言,其牵伸辊内部通入压力约2 MPa的饱和蒸汽,牵伸辊表面温度约200 ℃,因后处理生产线是间歇运行(每24 h停车约4 h),为了节能,在停车期间需要关闭蒸汽,此时牵伸辊温度约为30~50 ℃,即每天有至少2次温度变化,变化幅度超过150 ℃。 首先,温度的交替变化会影响螺栓的紧固状态和寿命。温度变化引起螺栓预紧力发生变化,容易造成螺栓的蠕变,逐步积累后导致联接松动、牵伸辊径向跳动增大,最后螺栓断裂。 其次,牵伸辊与轴在冷态下通过螺栓连接在一起,安装且升温后需要进行热紧固,当辊筒受热不均匀或者热紧固力矩不一致时,部分预紧力较大的螺栓(此螺栓属于摩擦型螺栓)将承受更多来自牵伸辊筒的扭转力矩,易先发生断裂。 另外,纤维进入紧张热定型机之前含有约20%油水,进入牵伸辊筒之后在高温下水分逐步蒸发,辊温逐步升高,经检测第一个辊筒与第六个辊筒的表面温度相差可达50 ℃。设备短时停车时,前部的牵伸辊筒没有与丝束接触的一面温度迅速升高至200 ℃,而与丝束接触的一面的温升较慢,短时间内两侧有约50 ℃的温差,导致辊筒与轴的连接螺栓预紧力不均衡,易引起螺栓松动。 3.3.2 润滑方式造成的影响 紧张热定型机的润滑方式为强制润滑,润滑油经过滤后由油泵送至齿轮箱顶部,再经管路或重力流至相应的润滑点,前后轴承皆为双排滚子轴承,润滑油注入点在轴承里侧的顶部滚子处,进入轴承的润滑油靠滚子转动带入内部。润滑油选用4408(320号)合成重负荷工业齿轮油。正常生产时,牵伸辊筒表面温度约200 ℃,润滑油流出齿轮箱时温度最高可达60 ℃(夏季)。4408合成重负荷工业齿轮油的温度使用范围为-40~120 ℃。经检测,前轴承座温度约100 ℃。 第一,设备停车时,润滑油注入轴承后无法顺利流入到轴承另一排滚子,维保经验显示靠近操作面一侧的轴承滚子润滑不良,损伤更为明显。此外,设备较长时间停车后,必须经过一定时间的空载低速运行,以保证润滑到位。设计上,润滑油进入点应设置在轴承外圈的中间部位。 第二,因设备启停较为频繁,停车时润滑油泵关闭,润滑油在重力作用下回流至油箱,油膜在高温作用下消失。设备启动和加速阶段的载荷大,在集中受力区域的油膜形成困难。实际维护中发现轴承的磨损往往集中在某个区域(见3.2),与此种原因导致的润滑不良相关。因此,在设备启动前应先启动润滑油泵,保证润滑油充分流动且油温升高后,再启动设备,减少因润滑不良导致的磨损。 紧张热定型机的结构较为复杂,不同型号的设备差别也较大,但根据以上分析,可以得出如下一些规律性的结论: a) 根据计算,牵伸辊筒承受的扭矩从1#开始逐步减小,这解释了前几个辊筒失效故障多发的原因。设计上,应增大前端牵伸辊部件的承载能力,或适当减小第一个辊筒的包角。 b) 上层牵伸辊部件的受力大于下层,辊筒位置和受力的不同导致轴承、齿轮的受力区域不同。设计上,应着重加强受力区域的承载能力和润滑效果。 c) 径向跳动会形成强烈的交变载荷,加速齿轮、螺栓等部件的失效。维护上,应定期检测辊筒的径向跳动值,超过标准的需尽快组织维修。 d) 设计上,润滑油进入点应在轴承外圈的中间部位。 e) 设备使用和维护上应做到以下几点:一是螺栓的定力矩紧固和热紧固,二是开机前先启动润滑油泵和先低速运行,三是牵伸辊部件的连接螺栓应定期检查或更换。

3.2 牵伸辊部件结构形式造成的失效分析

3.3 运行环境和润滑方式造成的失效

4 结 论