电弧增材制造路径工艺规划的研究现状与发展

梁少兵,王凯,丁东红,牛犇,陈俊孚,易江龙,郭春富

(1.佛山科学技术学院,广东 佛山 528225;2.广东省焊接技术研究所(广东省中乌研究院),广州 510650)

增材制造技术是一种采用高能束为热源,通过材料逐层堆积,实现构件无模成形的数字化制造技术[1]。与传统的制造方法相比,增材制造技术具有环境排放少、材料利用率高、成形效率高以及制造成本低等优势,在生物医学、船舶、航空航天、模具以及汽车制造等领域的发展前景十分广阔[2—3]。从国务院印发的《中国制造2025》、《“十三五”国家科技创新规划》等相关政策文件可以反映出我国对发展增材制造技术的决心和重视程度[4—6],同时还可以反映出我国亟需通过加快增材制造技术和装备研发来改造提升传统产业的现状[7—8]。

电弧增材制造技术(Wire arc additive manufacture,WAAM)[9—10]由于其沉积率高、材料利用率高、设备成本低和环境友好性,尤其适用于大型复杂金属部件的增材制造[11—13],近年来受到越来越多的关注。在WAAM过程中,路径规划是极其重要的环节,路径规划是指规划材料的堆积轨迹,将工件分层切片并在每一层切片内生成轨迹路径。具体来说,电弧增材制造路径规划在离散时要先根据截面的情况选择较为适合的扫描方式,然后在经过大量相关计算之后得到最终的路径规划策略,并生成相应的路径程序代码。由于执行机构在堆积过程中要按设定好的路径逐步堆积材料直至零件成形,因此,如果填充路径的规划不合理,可能会导致成形件出现裂纹、边缘处阶梯效应明显以及表面不平等,从而降低成形精度;填充过程中空行程过多,会降低成形效率;散热不良、成形件内部有气孔等,会降低组织性能[14—16]。近年来,越来越多的专家、学者意识到路径规划的重要性,并投身到WAAM路径规划的研究上来,例如,Donghong Ding等[17—18]于2015年提出了适应性更强的骨骼偏置路径规划方法,消除内部空缺,提高了成形零件的表面成形质量,并于2016年进一步提出了骨骼非平行偏置路径,能够依截面形状而自适应地改变路径间距(堆焊工艺参数也相应的进行自适应调整),从而实现变间距路径规划提高截面轮廓成形精度;Yuan Jin等[19]提出的局部微调整的填充策略,可以有效解决由不均匀的路径间距和过小的拐角引起的超欠填问题,提高零件的表面成形质量;Ponche R等[20]在基于力学和工艺等方面对填充路径进行拓扑优化的基础上,设计了一种不仅可以满足基本工况要求,而且是最简化的叶片骨架填充路径;杨德成等[21—22]基于遗传算法提出了一种相较于传统算法各方面都有较大提升的智能子区域路径规划算法;美国通用电气公司(GE)[23]正研究将增材制造技术与机器人、机器学习相结合,通过人工智能技术改善机器人性能,以更高的精度制造或修复金属零部件。由此可知,国外WAAM 技术的研究范围比国内的更广且更深入一些,但总体来说,人们对WAAM的研究还是不够深入,在成形尺寸和成形质量方面暂时还没能达到使用的要求[24—25],因此,在对目前常见的扫描方式进行深入研究的基础上,对WAAM路径规划策略进行优化,对提高其成形效率、表面质量和内部微观组织性能等有重要意义[26]。

文中综合分析了目前常用的几种填充路径,探讨了路径模式对成形效率、成形精度以及材料组织性能等方面的影响,经过总结找到目前电弧增材制造路径规划研究中主要存在的问题,最后对WAAM进行展望。

1 WAAM常见的填充路径

1.1 往复直线填充路径

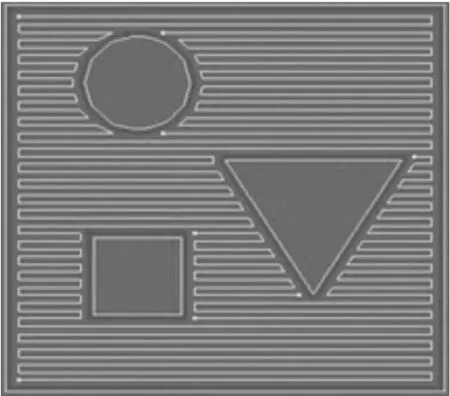

往复直线扫描是用平行线段对轮廓内部填充,通过平行扫描线与轮廓曲线求交,将交点按照一定规则进行连接生成路径轨迹[27—28],如图1所示。往复直线扫描路径具有算法简单、适应性强、填充比高、成形效率高等优点,但其缺点也是比较明显的,喷头在经过扫描路径的拐角时,其加速度和角速度均会发生比较大的变化,从而导致过堆积或欠堆积的情形出现[29];对于内部有空腔或者凹陷的零件,在扫描过程中产生的空行程比较多,过多的空行程不仅会导致成形效率降低,还会出现严重的拉丝现象,导致成形质量降低[30];对于截面轮廓存在曲线的零件,在填充存在曲线的轮廓时,由于扫描线的宽度是无法忽略不计的,导致由曲线组成的边缘处形成锯齿状的阶梯效应,这将会降低零件成形尺寸的精度和表面的成形质量。此外,选用往复直线扫描作为填充路径时,扫描间距对成形精度有一定的影响,比如,采用固定的扫描间距生产的零件会存在一定的尺寸误差。卞宏友等[31]提出的自适应扫描间距有利于解决采用固定扫描路径时遇到的问题,提高零件的成形质量。

往复直线扫描算法简单,成形效率高,但对于内部有空腔或者凹陷的零件,过多的空行程导致成形效率低和成形质量差;对于截面轮廓存在曲线的零件,在边缘处容易形成阶梯效应,成形件尺寸精度和表面成形质量差,所以往复直线扫描路径更适合作为实心、不具有曲面特征的零件的扫描填充路径,并且采用自适应扫描间距更有利于提高成形质量。

图1 往复直线扫描路径[32]Fig.1 Reciprocating linear filling path

1.2 轮廓偏置填充路径

轮廓偏置扫描路径是沿着截面的轮廓线向实心部分一层一层偏置(外轮廓向内偏置,内轮廓向外偏置)一个距离所得的填充路径[32],如图2所示。由定义可知,轮廓偏置扫描路径是由多个形状与截面轮廓一致、大小不一样的封闭多边形组成[33],连续不中断的路径可以有效减少空行程,从而提高成形效率和成形质量。此外,轮廓偏置扫描线的扫描方向是复杂多变的,可以避免材料在冷却成形过程中内应力集中,降低残余应力,从而降低零部件出现翘曲变形的概率,提高零部件的表面成形质量,这对于只有少数空腔且壁厚均匀的薄壁零件的成形更为有效,可以有效避免成形过程中出现翘曲变形的情况,提高成形精度[34—36]。对于截面轮廓较为复杂、壁厚不均匀以及内外轮廓距离比较近的零件,其填充路径生成算法由于要处理的节点数据比较多,考虑内外轮廓自相交以及内外轮廓相互交错等问题而变得复杂[37],极有可能会导致得到不正确的偏置轮廓,还会使得处理STL模型的时长变长,不符合“快速成形”的理念[38]。程艳阶等[39]提出通过判断线段是否相交的方法来判定环是否相交;罗恒等[40]提出了一种基于直骨架的偏置算法,不仅提高了效率和表面成形质量,还解决了轮廓自相交和互相交的问题。

与往复直线扫描相比,轮廓偏置扫描可以更有效地保证成形件的表面特征,可以有效避免出现以往复直线扫描方式填充时所产生的阶梯效应。轮廓偏置扫描路径是由多个封闭多边形组成的,空行程少,无需频繁开启与关闭喷头,并且扫描方向是复杂多变的,能够获得良好的成形精度,但是,在进行偏置的时候,需要不断确认是否有环自交或者环相交的情形出现,故成形效率不高。

图2 轮廓偏置填充路径[26]Fig.2 Offset contour filling path

1.3 分区填充路径

分区扫描法是将具有内凹形状的复杂截面轮廓或具有内腔的截面轮廓划分成多个简单的凸多边形,然后对每个简单的凸多边形进行填充[41—42],从而实现化繁为简的填充方法,如图3[47]所示。由于分区扫描法避免了填充时在内凹处或者空腔处的空行程,这可以有效减少拉丝现象和因应力集中所导致的翘曲变形,从而提高零件的成形精度和力学性能[43]。虽然分区扫描算法与往复直线扫描算法相比,避免了频繁跨越空腔的问题,但对于截面轮廓复杂的待填充区域,往往需要划分多个简单的子区域,而在各个子区域之间的跳转是空行程,也需要频繁开启与关闭喷头。黄雪梅等[44]提出了一种分区扫描矢量生成算法,在生成扫描算法的过程中不需要对每一条扫描矢量都进行区域判断,从而提高生成算法的效率;与此同时,优化了区域间的衔接路径,减少了空行程,从而提高成形效率;侯文彬等[45]提出了复杂区域分割扫描算法,通过把含有复杂内轮廓特征的截面划分为多个可以连续不断填充的子区间来减少空行程,并且与已经优化的扫描方向结合,成形效率明显得到了提高。此外,分区扫描方式在某种程度上可以避免扫描线过长,这可以在一定程度上减少成形件出现翘曲变形的情况,从而使零部件的成形精度得以提高[46]。

分区扫描法是一种化繁为简的填充方法,可以减少拉丝现象和因应力集中所导致的翘曲变形,但对于截面轮廓复杂的零件,子区域过多,跨越各个子区域间的时候会导致空行程和启停次数增加。通过分区扫描算法得到的扫描线较短,可以有效减少出现翘曲变形的情况,提高成形精度,在实际生产中已经得到了良好的使用效果。

图3 分区填充路径[47]Fig.3 Zonal filling path

1.4 分形线填充路径

分形扫描填充法是指利用分形曲线生成填充路径的方法[48]。由于分形扫描填充路径是通过局部与整体相似的分形曲线生成的,因此其在截面轮廓内的规律相同、密度均匀,可以打印出表面光滑平整、材料分布均匀的分层面,并且对局部性能进行优化可以应用到整个零件上,从而提高整个零件的成形精度和力学性能。Hilbert曲线是目前用得最多的分形曲线,如图4所示。与轮廓偏置路径填充法相比,通过Hilbert曲线生成的分形扫描填充路径可以有效避免出现扫描线自交的情况。但是,这种填充路径里面有大量90°拐角,喷头在经过90°拐角时的速度和角速度都会急剧地发生变化,从而导致大量过堆积和欠堆积的情况出现,并伴随着较大的机械振动,从而使得传动机构损耗严重,降低设备的实际使用寿命,还会对成形质量造成一定的影响。此外,路径之间没有形成连接的状态,这将会导致成形件强度不够。王占礼等[49]在分析已有扫描方式的基础上,提出了基于网格法的Hilbert曲线的路径扫描方法对复杂曲面进行成形规划,根据Hilbert曲线和Hamilton回路的特点,结合待扫描层面的特征进行扫描路径的轨迹规划,保证了其扫描质量,生成了连续的扫描路径。

图4 分形线填充路径[26]Fig.4 Hilbert filling path

往复直线填充路径的扫描线较长,容易出现翘曲变形、温度场分布不均匀等问题;轮廓偏置填充路径由于需要不断处理环自交问题导致成形效率低;分形扫描填充路径是基于前面两种路径存在的问题提出的一种优化路径,可以有效解决以上几种问题,但由于大量90°拐角的存在,不仅会导致大量过堆积和欠堆积的情况出现,成形质量差,而且对设备损耗严重。

1.5 复合式填充路径

复合扫描填充路径可以看作是综合两种或两种以上扫描方式,可以起到优势互补作用的填充路径[50],如图5所示。在实际生产过程中经常会遇到有各种各样不规则形状截面的零件,通过综合多种扫描方式来生成填充路径,可以更好地保证扫描算法的生成效率、成形件的表面质量和性能。在众多路径生成算法中,复合式扫描路径由于其成形精度和成形效率相对单一扫描路径来说,更能满足实际使用要求,已经成为WAAM路径规划的研究热点。朱传敏等[51]提出的偏置直线复合式路径可以保证成形质量、提高零部件的成形精度和减少出现翘曲变形的情况,但对于有凹陷或者空腔的零件,无法避免跨越型腔。张鸿平等[52]在偏置直线复合式路径的基础上,进一步提出偏置和分区扫描的混合路径填充算法,提高了零件的表面成形质量,但残余应力问题较为严重;冯广磊等[53]在前面的基础上提出的经过优化的综合分形填充和偏置填充两种方法的复合式填充路径,不仅可以简化偏置扫描算法的复杂情况,还提高了成形效率、强度和精度,但是还会有轻微的拉丝现象出现。邵坦等[54]在实验设备与条件一致的前提下,分别以平行往复、轮廓偏置、特征分区和偏置轮廓特征分区复合路径等填充路径进行单层多道和多层多道堆积对比试验,成形结果如图6所示。实验结果表明在相对较少的时间之内,以偏置轮廓特征分区复合路径堆积的成形效果更好,相较于平行往复填充路径效率更高、气孔数更少和边界更平滑;相较于轮廓偏置填充路径,由于不会在同一区域内频繁起弧与收弧,可以有效避免在构件的某一角出现明显凸起的情况;相较于特征分区填充路径,边界处由偏置轮廓形成的包络线可以有效控制熔池的流淌,从而使得构件的上表面更平整。

图5 复合式填充路径[55]Fig.5 Compound filling path

图6 不同扫描路下堆焊实验成形情况[54]Fig.6 Experiment forming results of surfacing under different scanning paths

对于截面轮廓复杂多样的零件,如果仅使用单一的填充方法,那么总会出现一些因方法本身的局限性而无法避免的问题,成形质量难以得到保证。根据实际生产需要,选用合适的复合式扫描填充路径有利于更好地提高成形效率、表面质量和性能。虽然目前已经有许多相关专家、学者对复合式填充路径进行了研究,并且证明了其可行性,但是研究还不够深入,还存在一些有待解决的问题。

2 总结

通过分析和比较上面几种常用的填充路径可以发现,每种填充路径都有优缺点,适合不同种类的截面成形。目前,WAAM 一般只是选用某一种扫描路径和成形工艺参数,但实际生产时面对的多为形状各异且复杂的零件,单一的路径规划策略并不能很好地完成截面的高效率完全堆积填充。为了解决这一问题,可以使用结合多种填充方法的复合式填充路径,取长补短,提高填充算法的通用性,且复合式填充路径更符合实际生产的要求。此外,与激光粉末增材制造不同的是,WAAM的成形路径间距一般为1 cm左右,这与零件的部分特征尺寸(如大型薄壁构件某些筋条的厚度等)在同一数量级,故无法忽略路径间距与零部件形状之间的关联性,在规划具体的 WAAM成形路径时应该把截面的形状和复杂度考虑在内。如果设置的路径间距不合理,将会导致制件内部填充空缺或者外部过填充,从而影响零件的成形质量和成形精度,因此,把自适应路径间距和复合式填充路径结合起来,更能满足实际的电弧增材制造生产要求。

3 展望

WAAM 技术是一种低能耗、高效率和可持续的绿色环保制造技术,尤其适用于大型复杂金属部件的增材制造。经过这段时间的研究发现。

1)WAAM的研究难点与热点。随着产品性能上的要求不断提高和计算机辅助技术的不断发展,产品的几何设计变得越来越复杂,尤其在航空航天、国防、能源等高科技领域中,诸多零部件如螺旋浆叶片、航空发动机叶轮、涡轮机及燃气轮机叶片等均具有复杂自由曲面。自由曲面相较于普通平面形状更复杂,精度要求更高并且很难用数学表达式精确地表示出来,因此,包含自由曲面的复杂零件的高效、高精密WAAM 加工一直是制造领域中的难题,复杂自由曲面的WAAM制造方法逐渐成为精密成形工程领域内最受关注的研究热点。

2)加快 WAAM 技术和装备研发,大力推进制造业向自动化、智能化和绿色化方向发展是必然趋势。卢秉恒院士指出:“增材制造对于中国制造而言非常需要,因为中国企业的制造能力往往很强,但是产品的开发能力严重不足,而增材制造可以为我们补足这个短板”。国务院印发的《中国制造2025》、《“十三五”国家科技创新规划》等相关政策文件可以说明我国已经把增材制造产业上升到国家战略层面了。制造业向自动化、智能化和绿色化方向发展有助于我国进一步实现从“中国制造”向“中国创造”推进。

WAAM 技术在航空航天、国防、能源等高科技领域中极具发展前景。将人工智能和拓扑结构优化与WAAM路径规划结合起来或许更有利于推进WAAM技术进一步发展,可以为形成完整的WAAM产业体系奠定基础。由此可见,WAAM 技术未来的研究对象将更趋向具有复杂自由曲面的零部件,未来的研究方向很有可能会是基于引入退火算法(Simulate anneal arithmetic)、遗传算法(Genetic algorithm)或天牛须算法(Beetle antennae search)的人工智能算法辅助路径规划和经拓扑结构优化的路径规划。总体来说,WAAM 技术的发展趋势是实现大型复杂构件的自动化、智能化和绿色化制造。