焊渣对镀锌汽车零件焊接缺陷的影响研究

彭周,叶飞,崔振祥,黄全伟,吴彦骏,马家艳

(1.宝山钢铁股份有限公司 中央研究院,上海 201900;2.汽车用钢开发与应用技术国家重点实验室(宝钢),上海 201900;3.宝钢日铁股份有限公司,上海 201900)

随着汽车工业的飞速发展,对轻量化的要求不断增加[1—3],各种金属材料依然是车身的基础构成,冲压、焊接等成形方式依然发挥着巨大的作用[4],其中汽车零件焊接问题一直是业界的研究热点[5—6],尤其在焊接现场,焊渣对镀锌材质的影响较为显著,若不能及时清除焊接过程中产生的焊渣,不但会影响零件焊接质量和稳定性[7],还会对后继的涂装效果造成破坏,大大降低该部位的防腐能力,从而带来车身早期锈蚀的隐患[8],所以注重焊渣在焊接过程中的控制对汽车生产有重要意义。文中针对某车型白车身在焊接装配过程中因焊渣导致镀锌板零件表面产生凸包缺陷进行了分析,提出了相应的解决途径。

1 试验

焊机选择DRWS-11双头储能焊机(变压器容量为400 kVA,电容为1000 μF)。选择镀锌GI材料,牌号为DX56D+Z,厚度为0.7 mm。

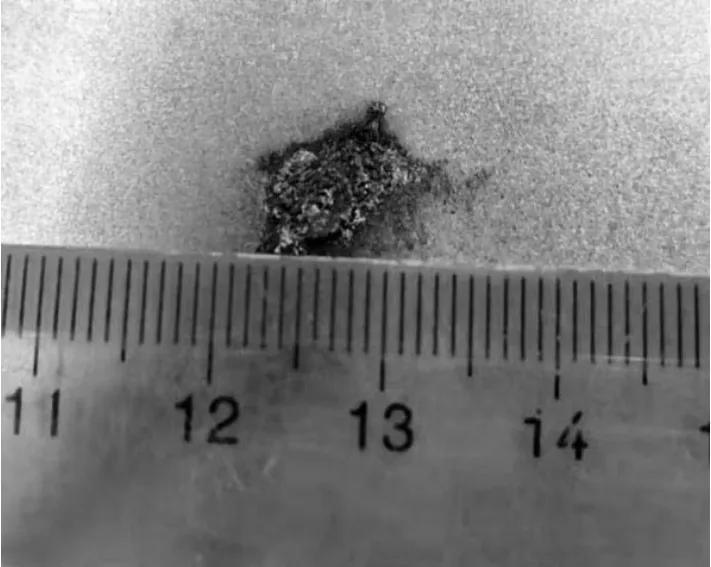

某车企的一款车型侧围零件采用镀纯锌 GI材料,钢板厚度为 0.7 mm,与非镀锌材料相比,在进行焊接镀锌材料零件时,通常会增加焊接电流达到焊接效果,所采用的焊接参数为C=0.2 F,Uc=350 V,最高峰值接近85 kA,但这容易同时产生大量焊渣飞溅,溅出的高温残渣粘附到零件表面进而影响零件质量(见图1,其中灰色斑点就是粘附在表面的焊渣),导致需增加人工打磨工序来保证效果(见图2)。焊装现场反馈焊渣飞溅到侧围上边梁正面时有渣斑出现,经打磨后,表面不会凹凸变形(见图3),但当焊渣飞溅到反面时就导致了零件表面出现凸包变形(见图4),打磨后也不易消除影响。

图1 侧围B柱正面焊渣飞溅形貌Fig.1 Morphology of welding slag spatter on the front side of side pillar B

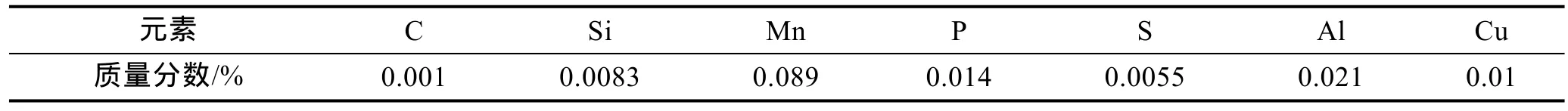

表1 DX56D+Z镀锌钢板的化学成分Tab.1 Chemical composition of DX56D+Z galvanized steel sheet

图2 焊渣返修打磨后的形貌Fig.2 Morphology after removal of welding slag and grinding

图3 侧围上边梁内侧焊渣形貌Fig.3 Morphology of welding slag inside the rood side rail of side wall

2 结果与分析

2.1 微观分析及结果

对缺陷部位取样后,用FEI Quanta-400环境扫描电镜观察缺陷处的表面形貌,用能谱确定其成分,用蔡司Axio Lab金相显微镜分析截面金相组织。

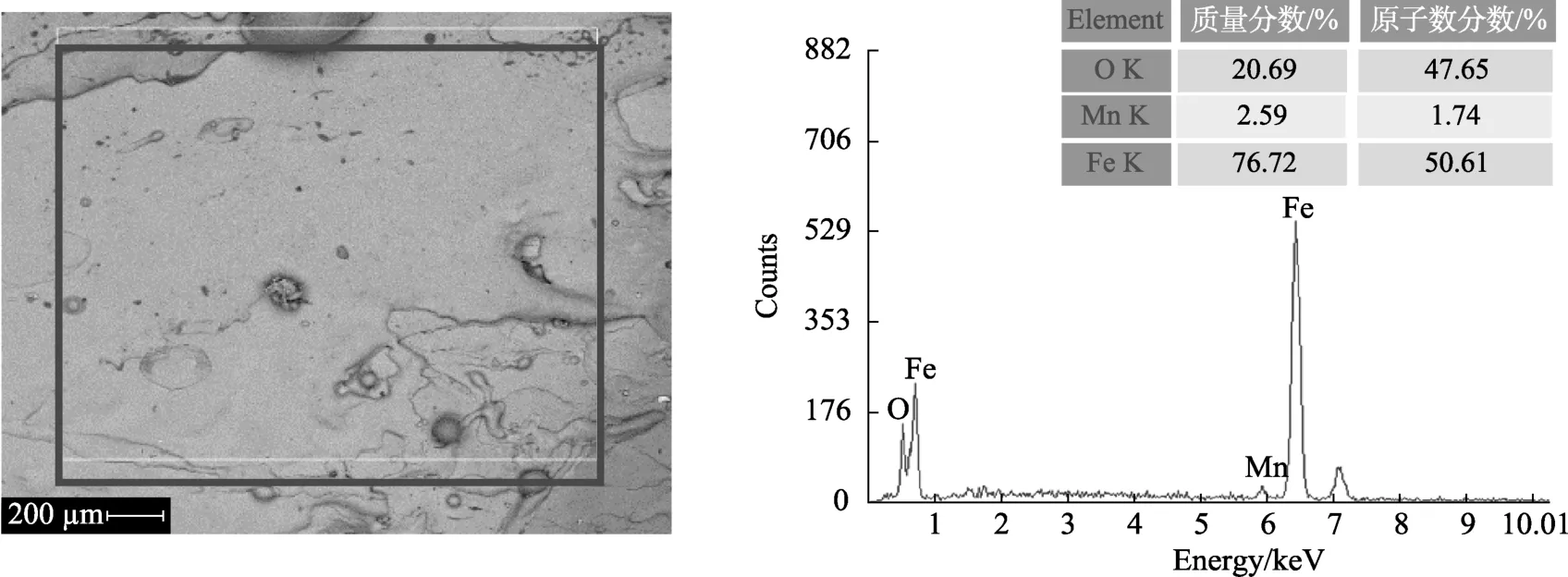

将缺陷部位取样后,置入酒精中浸泡并在超声波下清洗,后用扫描电镜观察形貌并分析成分,发现缺陷部位的表面有明显的附着物,如图5所示,而正常部位的表面较为光滑,为正常的辊印状态,如图6所示。对缺陷部位进行能谱分析,其表面主要为氧化铁(见图7),而正常部位主要为锌层(见图8),可见缺陷区域的表面附着物和正常锌层有明显差异。

图4 侧围上边梁内侧焊渣对应的正面凸包形貌Fig.4 Front convex hull morphology corresponding to welding slag inside the roof side rail of side wall

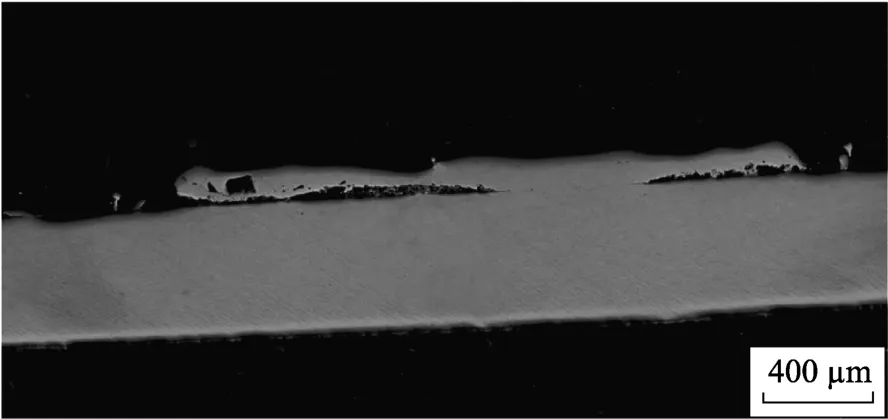

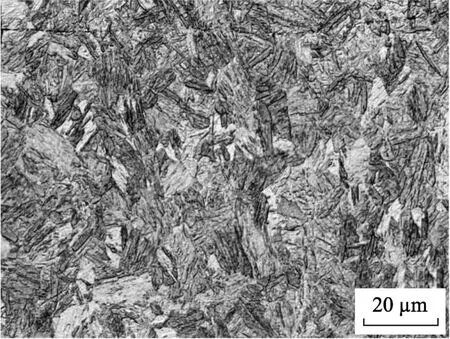

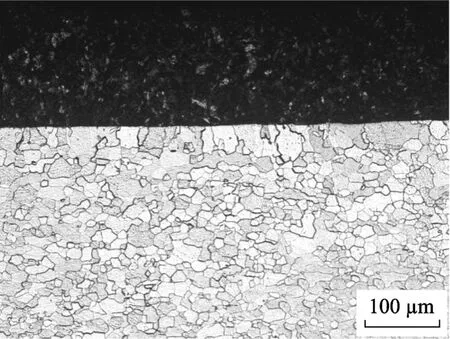

将缺陷部位制备截面金相试样,磨制、抛光后,用金相显微镜观察形貌,试样再经质量分数为 3%的硝酸酒精试剂浸蚀后,观察金相组织,发现缺陷部位的截面形貌显示焊渣与基体呈分离状态(见图9),可见焊渣与基体之间的附着力不大,对其对应的金相组织进行分析,发现焊渣区域为马氏体,与焊渣相接的基体组织主要为铁素体,且晶粒尺寸明显变大(见图10—13)。

图5 缺陷部位表面形貌Fig.5 Surface topography of defect site

图6 正常部位表面形貌Fig.6 Surface topography of normal part

图7 缺陷部位的能谱分析结果Fig.7 Spectroscopic analysis results of defect site

图8 正常部位的能谱分析结果Fig.8 Energy spectrum analysis results of normal parts

图9 缺陷部位截面抛光图Fig.9 Polished section of defect site

2.3 讨论

在焊接过程中,工件之间焊接面的紧密贴合是焊接电流顺利通过焊接界面形成焊点的基础,也是得到可靠焊接质量的基础保障,即工件焊接面的平面度对焊接质量有着决定性的影响[9]。焊装时的焊渣温度大约为700 ℃,远大于锌的熔点420 ℃左右。当零件表面处于一个开放的环境中,当焊渣飞溅到侧围上边梁正面时,在飞溅的过程中就开始降温,到达零件表面上的温度已经有所下降,与零件接触后黏附在零件表面,所以对零件的表面影响相对有限。当焊渣飞溅到相对密闭的侧围上边梁反面时,由于飞溅时间距离短、焊渣面积变大、温度集中、散热缓慢,焊渣就会在零件反面形成热影响区,从而导致零件正面出现锌层熔化和热变形,呈现出一定的凸包现象,而与材料本身无关。类似现象,赵前进[7,9]在空调器零件的系列焊接试验中都有观察发现。由于焊渣在内表面不便于及时清理,随着焊渣的不断积累,对焊接电流的流通阻碍也会逐渐加深,电极表面也会损伤严重,造成较深的焊接凹坑,影响焊接质量。

图10 缺陷部位截面金相Fig.10 Metallographic section of defect site

图11 缺陷部位焊渣的微观组织Fig.11 Microstructure of welding slag at defect site

图12 缺陷部位基体的微观组织Fig.12 Microstructure of matrix at defect site

图13 缺陷部位与焊渣相接的基体组织放大图Fig.13 Enlarged photo of matrix structure of defect site connected with welding slag

为减少这种内表面的焊渣损伤,更考虑到现场工作的可行性和安全性,可在生产现场设置防焊渣飞溅的临时简易挡斗的同时,在焊接零件表面涂抹一定的防飞溅液来降低焊渣对零件内侧表面的热影响,此类办法在城市轨道交通系统的焊接上也得到了较充分的应用[10],并不影响焊接质量[11—14],在白车身焊接上的应用效果良好[15],值得推广。

3 结论

汽车零部件的焊接质量不但直接影响到使用寿命和涂装性能,更会影响到安全可靠性。对焊渣飞溅到零件表面引起的缺陷进行了分析,建议在零件的反面涂抹防飞溅液来降低焊渣对零件内侧表面的热影响,同时在生产现场设置防焊渣飞溅的临时简易挡斗,发现表面聚集较多的灰黑色的铁锰氧化物焊渣(不但影响零件美观,且容易在零件表面结疤)时,就需用细砂纸打磨电极及时清除,都能较为有效地提高焊接效果,保证焊接质量。