充液格栅结构抗射弹冲击特性研究

张 宇, 王彬文, 刘小川, 惠旭龙, 郭 军

(中国飞机强度研究所结构冲击动力学航空科技重点实验室,西安 710065)

高速射弹穿透飞机或撞击车充液油箱时,射弹受到燃油的阻力,动能通过燃油传递到壁板上,产生水锤效应,引起结构灾难性的破坏。

外国对贯穿弹道物冲击充液箱体结构的响应研究开展较早。20世纪70—80年代,Fuhs等[1]、Patterson[2]、Bless等[3]、Lundstorm等[4-5]基于试验结果,指出射弹的入射角度和质量是影响射弹动能损失的主要因素。Disimile等[6]分别进行了钨合金、铝合金和钢射弹撞击充液箱体的试验,并测量了不同位置的压力变化和空穴变化,得到了液体压力的传播方式。Varas等[7]通过试验研究了高速射弹对不完全充液铝管的毁伤影响,发现充液比例越高,铝管产生的塑性变形区越大。Deletombe等[8]则研究了“有限”和“无限”大充液箱体在射弹冲击中的不同,并得到了冲击波峰值和对应时间。

在研究充液箱体抗射弹毁伤机理的基础上,学者们通过实验和数值仿真等手段初步研究如何提高充液箱体抗射弹冲击毁伤能力。实验方面,Zapel[9]发现在箱体内部增加泡沫内衬可有效降低充液箱体的破坏,但该方法降低程度有限且严重减小箱体容积;Townsend等[10]通过引入低阻抗物质干扰射弹冲击产生的冲击波,该方法的有效性有限且引入更加复杂的结构,降低整体结构的可靠性;Childress[11]基于F22提出蜂窝式翼盒结构,发现其不仅质量轻,而且能够将损伤控制在数个翼盒之内,保证整体结构的完整性;Disimile等[12]在箱体内部设计锯齿结构,通过波的相互作用破坏冲击波,进而保证结构的安全性,并基于试验验证了结构的有效性,但该设计受射弹入射方向约束;Guerrero等[13]提出了铝蜂窝式设计方法,通过在铝管中填放铝蜂窝材料,限制空腔的扩展膨胀,减小射弹冲击下充液铝管的变形损伤程度。数值仿真方面,Liu等[14]发现橡胶夹层可有效缓解壁板的动态响应过程,减小壁板变形,其设计思想与Townsend等[10]相似;Varas等[15]研究了金属夹层壁板铺层方式对充液箱体毁伤能力的影响。

中外学者针对充液箱体抗射弹冲击毁伤已开展了大量的工作,但在如何提高充液箱体抗射弹冲击毁伤能力方面研究较少,且提出的方法主要用于降低冲击波幅值,存在一定的约束性。因此,考虑格栅结构具有优良的抗冲击性能、较高的结构效率和可设计性强等特点,设计不同格栅单元的格栅结构,并通过二级炮系统开展格栅结构抗射弹冲击毁伤实验,同时考虑到实验的不足(无法获得射弹速度全场变化、壁板变形等物理量),建立经实验验证的有限元模型,结合实验与数值仿真系统性研究格栅数量对格栅结构抗射弹冲击毁伤效应的影响。

1 试验方案

1.1 试验件设计与试验方法

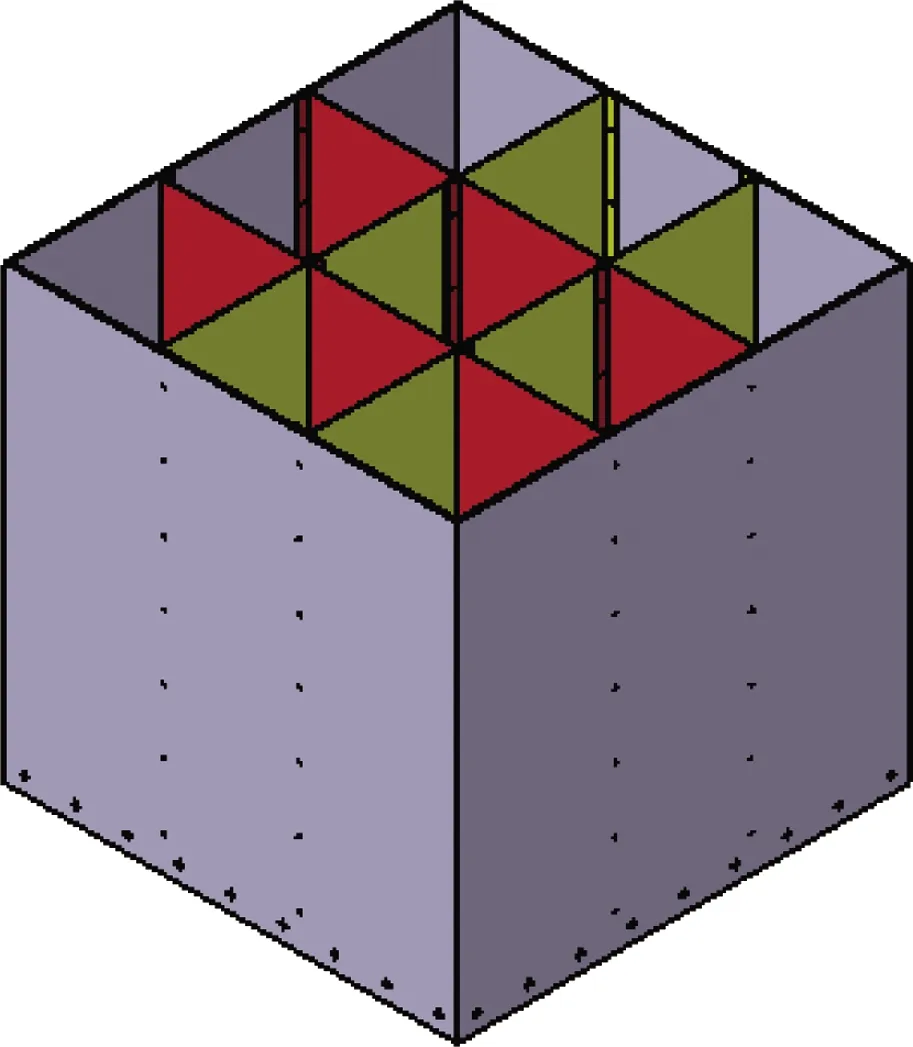

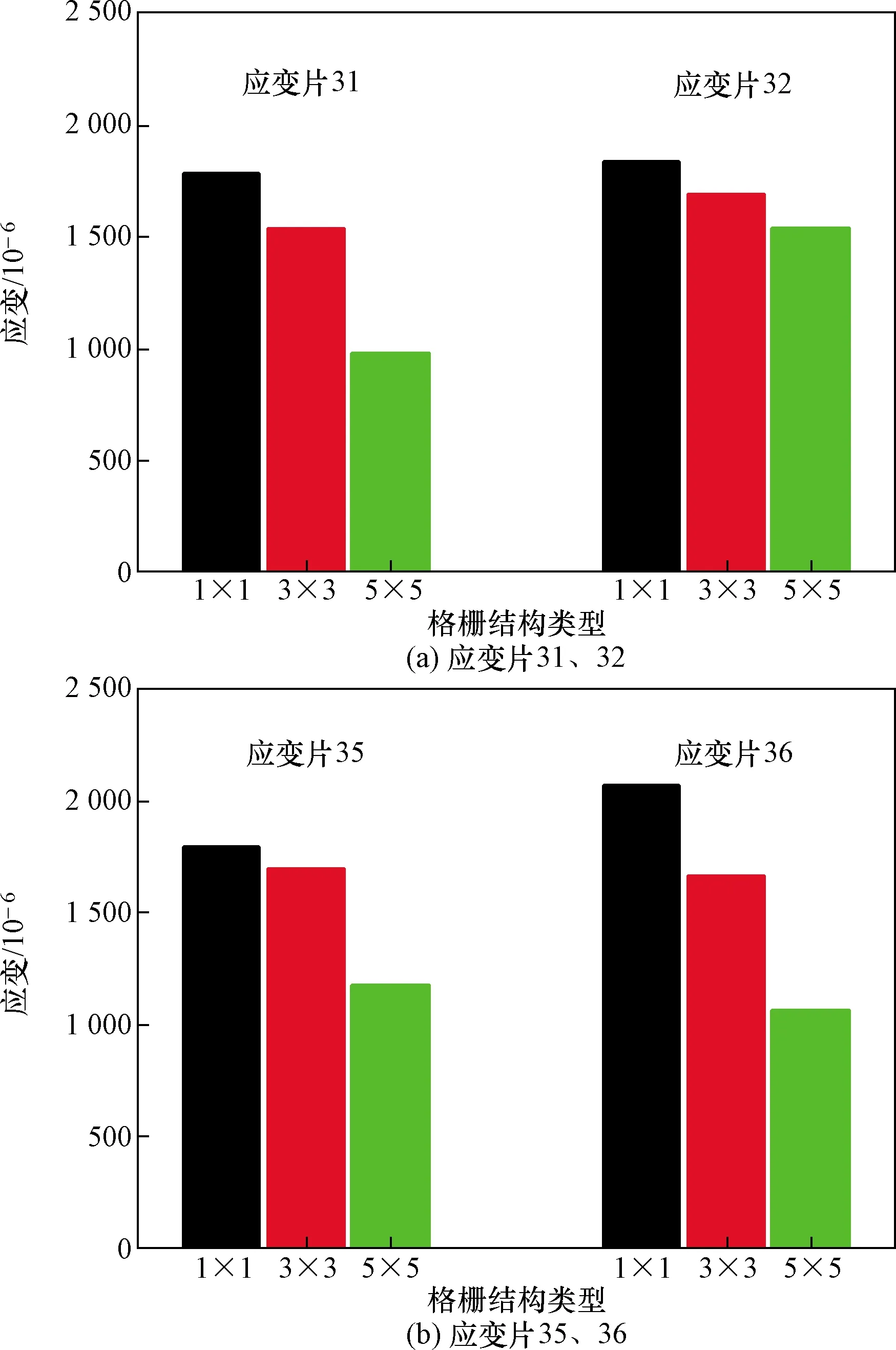

为研究格栅结构抗射弹冲击毁伤效应,设计加工1×1、3×3和5×5三种格栅结构。3×3格栅结构CATIA模型如图1所示。实验中,格栅结构箱体充液比例均为80%,射弹冲击速度为750 m/s。

图1 格栅结构CATIA模型Fig.1 Grid structure CATIA model

三种格栅结构尺寸均为700 mm×700 mm×700 mm,其中外壁板厚5 mm,内壁板厚2 mm,均为2024-T42铝合金。壁板与壁板之间采用螺栓连接,同时在内壁板上设计通孔,保证流体流通性及液面高度的一致性。

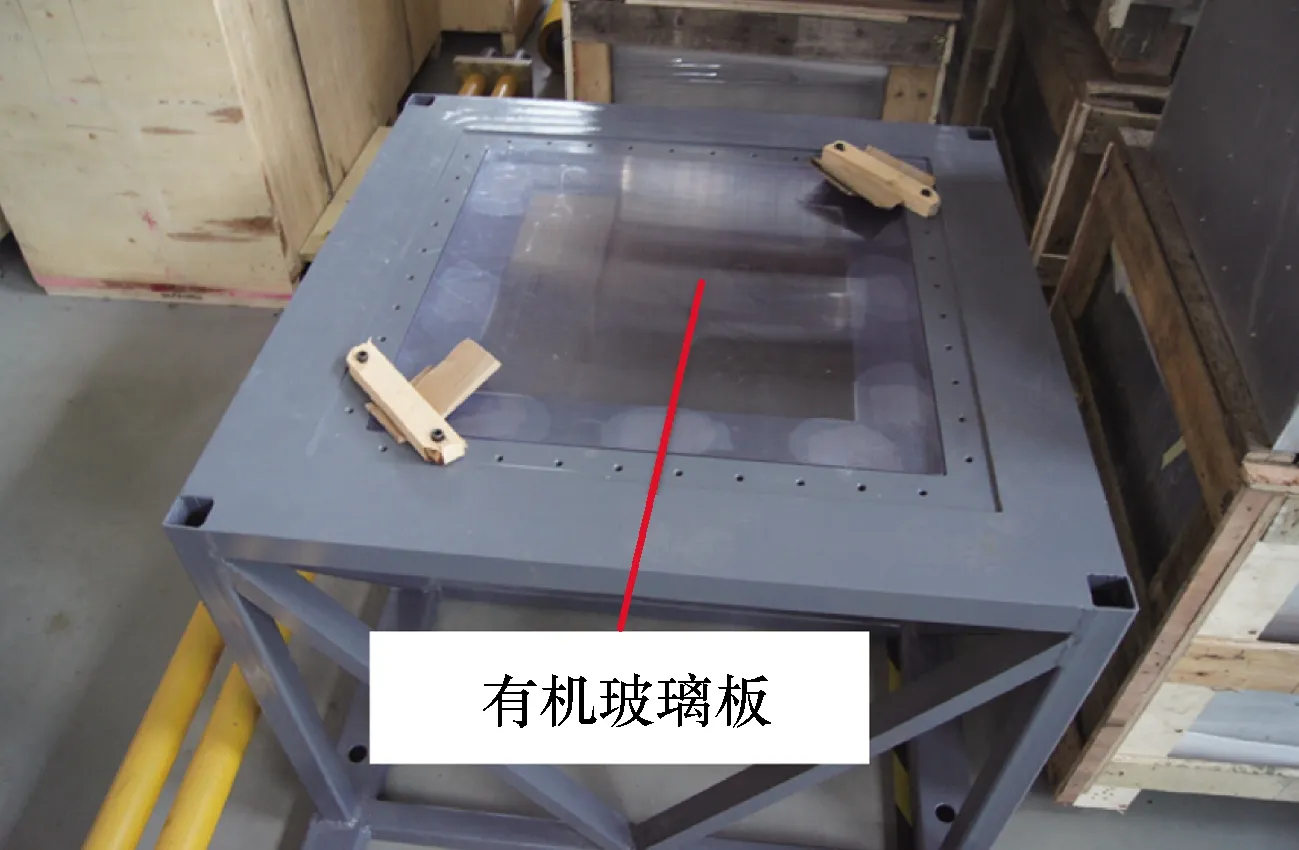

实验中为了观察射弹在流体中的运动规律,在支撑夹具上方采用15 mm厚的有机玻璃,并进行密封防水处理,如图2所示。同时实验前对试验件和支撑夹具连接处进行密封防水处理。

图2 支撑夹具Fig.2 Support fixture

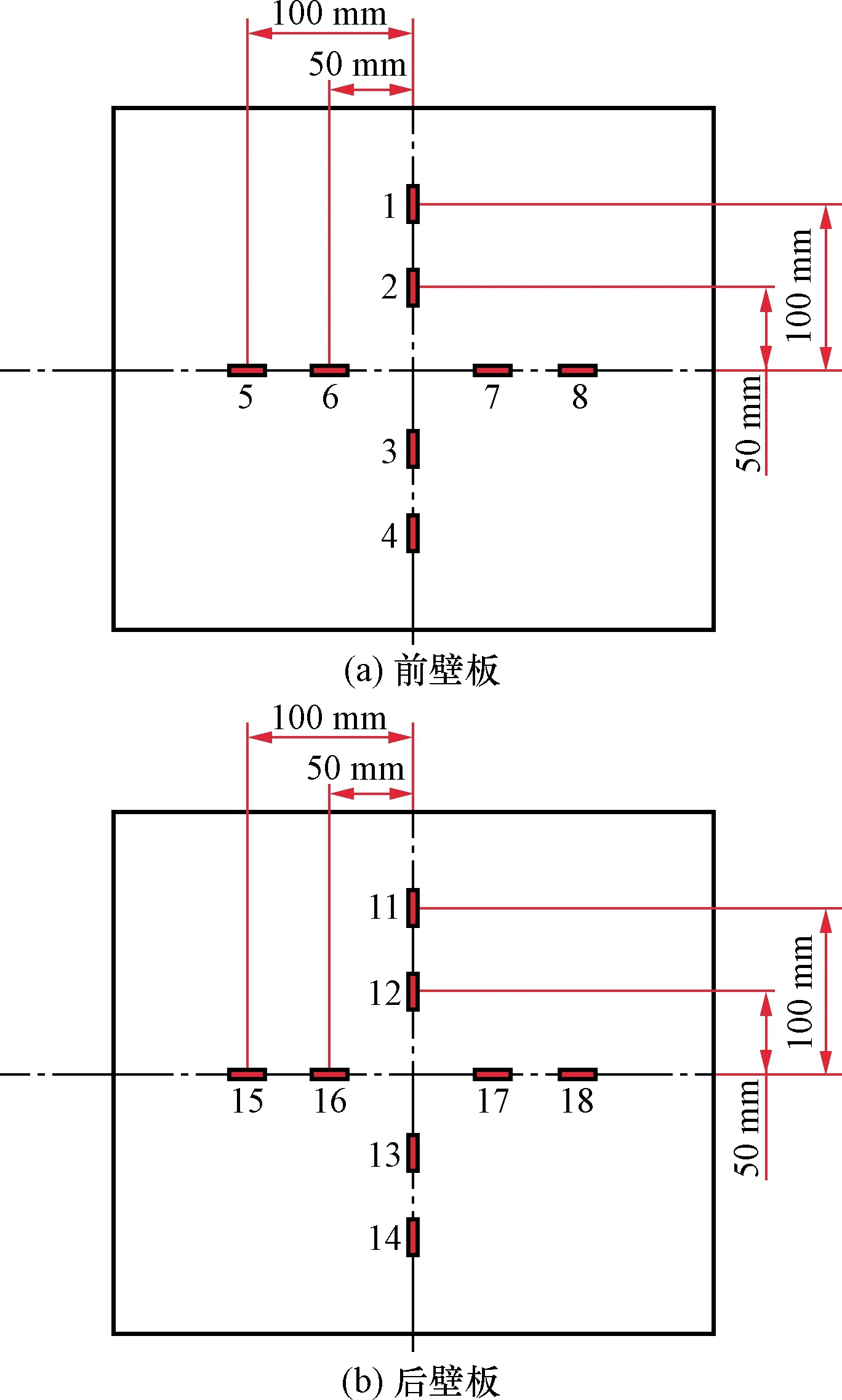

壁板的变形是研究格栅结构毁伤程度最直接因素,实验中通过应变片的应变峰值来表征壁板的变形毁伤程度。为研究前、后、壁板变形毁伤程度,以射弹冲击点为中心,沿四个方向分别布置应变片。图3给出了前壁板、后壁板和侧壁板上应变片的粘贴位置及相应应变片编号。

图3 应变片布置图Fig.3 Strain gauge layout

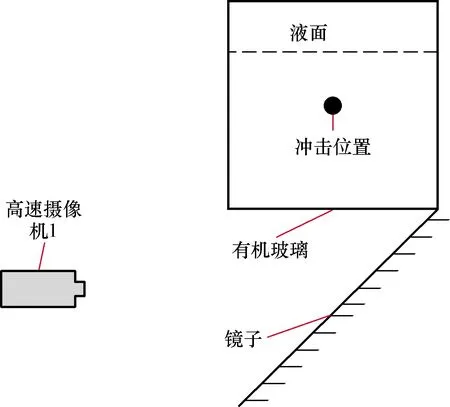

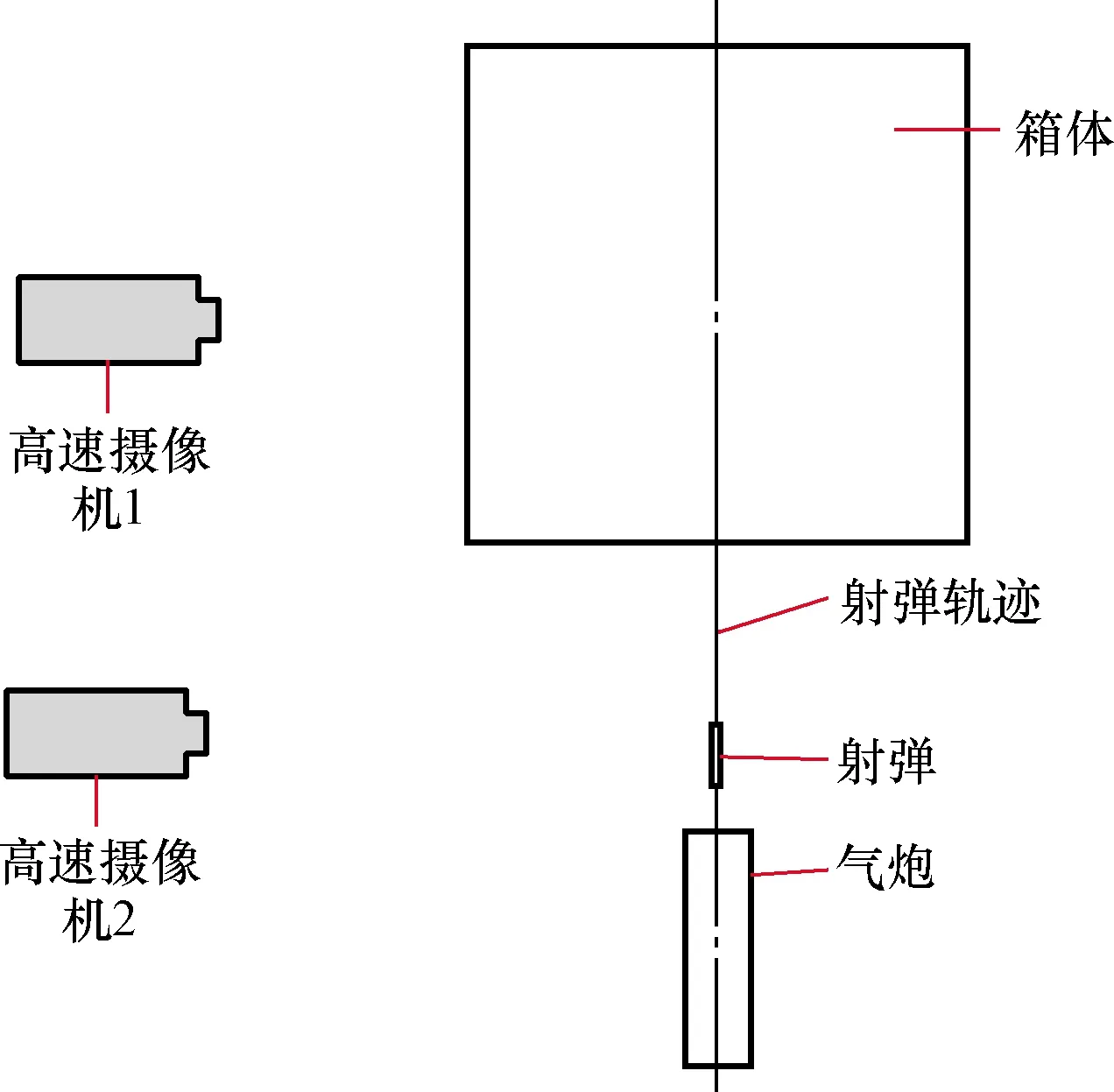

实验中共需要两台摄像机,其中一台用来测射弹的初速度和剩余速度,另外一个用于观测射弹在流体中运动规律。由于格栅沿上下方向是贯通的,故实验中基于镜面反射原理,采用如图4所示的方式观察射弹在流体中运动规律。摄像机空间分布如图5所示。

图4 高速相机布置示意图Fig.4 High-speed camera layout

图5 高速相机位置俯视示意图Fig.5 High-speed camera position

1.2 试验装置

实验中所使用的二级轻气炮系统主要由气源系统、炮尾部件、活塞、一级炮管、支撑体、一二级炮管转接体、二级炮管、弹托收集器和靶室等组成,如图6所示。

图6 二级轻气炮系统Fig.6 Two-stage gas gun system

二级轻气炮系统所使用的射弹如图7所示。射弹前段为半球头,直径12.7 mm,圆柱段长度 75 mm,质量77 g,材料为30CrMnSiA。高速数码摄像机可以获得射弹的运动轨迹,同时通过数据处理系统,获得射弹的空间位置点和相应时间间隔,从而得到射弹的速度变化。实验中使用Phantom V2012高速摄像机,拍摄速度106fps。

图7 射弹形状Fig.7 Projectile shape

2 试验结果分析

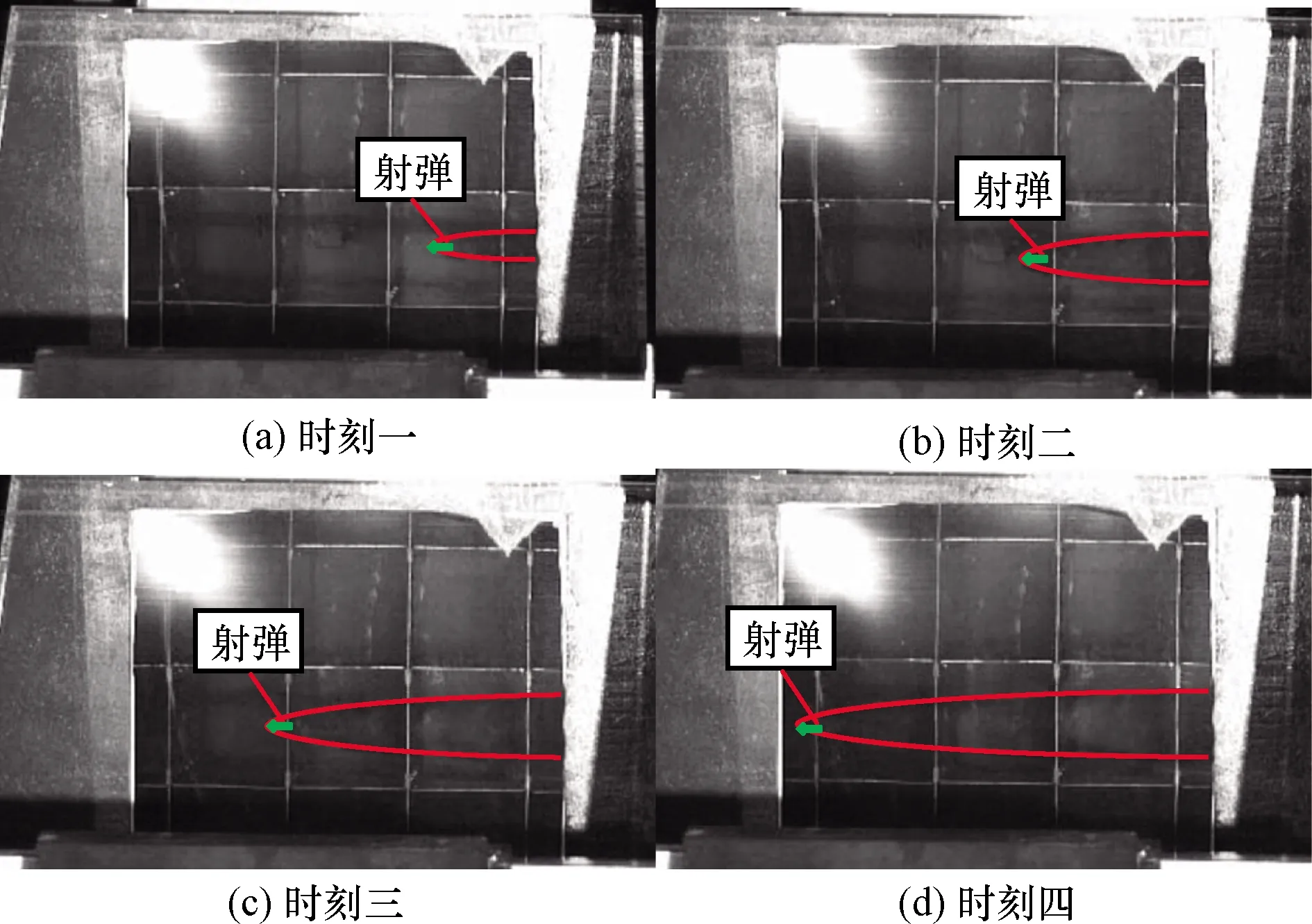

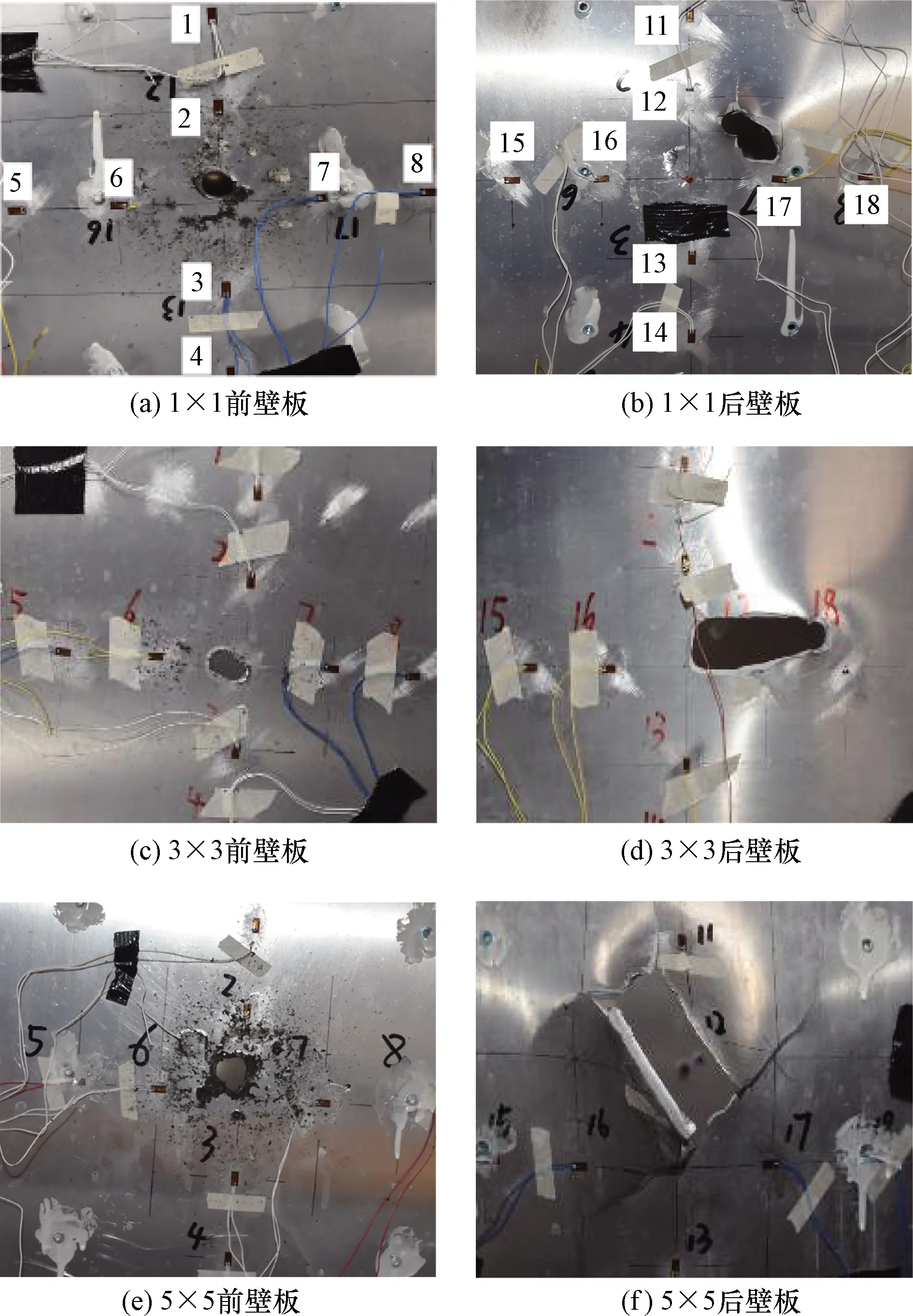

射弹在流体中运动轨迹和壁板损伤如图8、图9所示。从图8、图9可以看到,射弹在流体中运动姿态保持较好,未发生翻转等情况。对比实验结果,发现不同格栅结构前壁板损伤基本一致,略大于射弹尺寸;但后壁板的损伤区域和损伤程度随着格栅数量的增加而增大,其中1×1和3×3格栅结构产生局部剪切冲塞破坏,而5×5格栅结构产生明显的花瓣式破坏。对照高速摄像视频,发现内部壁板影响射弹的运动姿态,射弹冲击5×5格栅结构后壁板时产生轻微翻转,导致花瓣式破坏。

图8 实验射弹轨迹Fig.8 Experimental projectile trajectory

图中数字代表应变片编号图9 壁板损伤变形Fig.9 Deformation of the panels

2.1 射弹速度变化

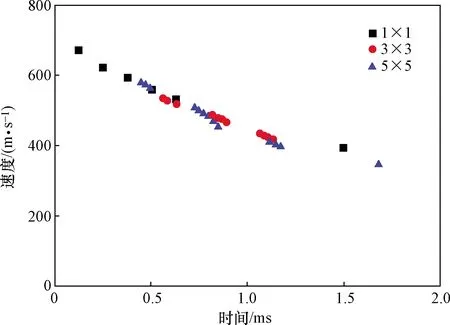

射弹动能是格栅结构能量来源的唯一途径。实验中,通过高速摄像机系统获得射弹在不同时刻的坐标,将对应的时间点和坐标值进行数值处理,获得射弹在冲击充液格栅结构过程中速度变化。其中,对于3×3和5×5格栅结构,实验中格栅壁板对速度测量存在影响,只能获得部分区域的速度。

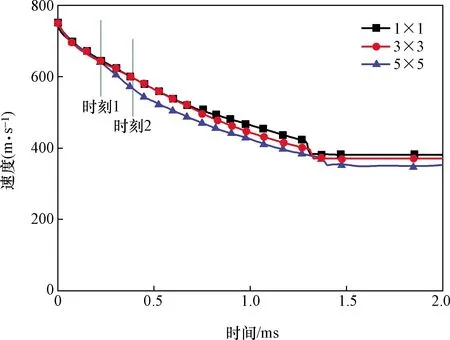

当射弹初速为750 m/s时,实验获得的射弹速度变化规律如图10所示。可看到,1×1格栅结构射弹剩余速度最大,5×5格栅结构射弹剩余速度最小,但剩余速度相差较小。说明随着格栅数量的增加,射弹冲击过程中能量耗散逐渐增加。

图10 射弹速度衰减变化Fig.10 Atteruation of projectile velocity decay

2.2 1×1格栅结构毁伤程度分析

针对1×1格栅结构,通过壁板应变数据研究充液结构抗射弹冲击的基本规律,为多胞元格栅结构提供对比参考。

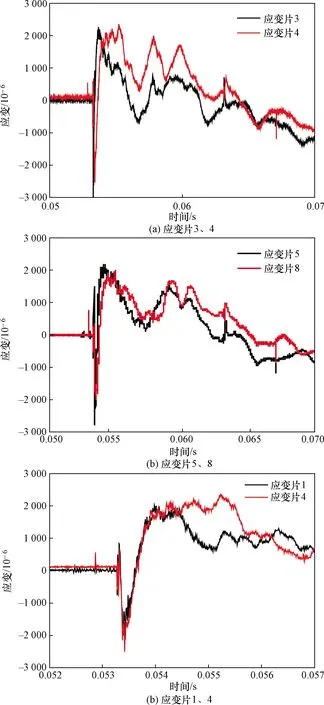

射弹750 m/s冲击下,应变片3、4获得的应变数据如图11(a)所示。由图11(a)可以看出,距离撞击点越近,达到应变峰值的时间越短;但应变峰值及应变-时间曲线整体变化趋势基本一致。

图11 应变片获得的应变-时间曲线Fig.11 Strain-time curves obtained from strain gauges

图11(b)给出了关于撞击点水平对称的应变片5、8的应变。由结构对称性[图11(b)]可看出,应变峰值及整个时间段内应变变化趋势基本一致。存在差异是因为实验中真实撞击点与理想撞击点存在一定的实验误差。

关于撞击点垂直对称的应变片1、4的应变值如图11(c)所示。从图11(c)可以看出,应变-时间曲线在初始阶段完全一致;曲线后半段应变片4测得的应变维持在2 000με左右,然后减小;而应变片1测得的应变先减小,之后维持在1 000με左右。

当射弹撞击格栅结构前壁板时,前壁板开始发生损伤。由于结构对称性,应变片1、4测量的应变一致;当射弹穿透前壁板进入流体时,动能传递给流体,产生空腔效应,进而对壁板产生压力。实验中,格栅箱体是开口且未充满状态,上半部分流体可向自由界面运动,降低空腔效应对壁板产生的压力载荷,所以应变片1测得的应变先减小,之后维持在较低的水平;而下半部分空腔效应对壁板产生的压力载荷无法释放,所以应变片4测得的应变先维持在较高的水平,再减小。因此,对于非完全充液且开口格栅结构,冲击过程中下半部分损伤比上半部分严重。

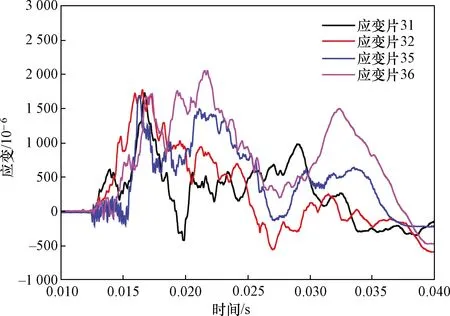

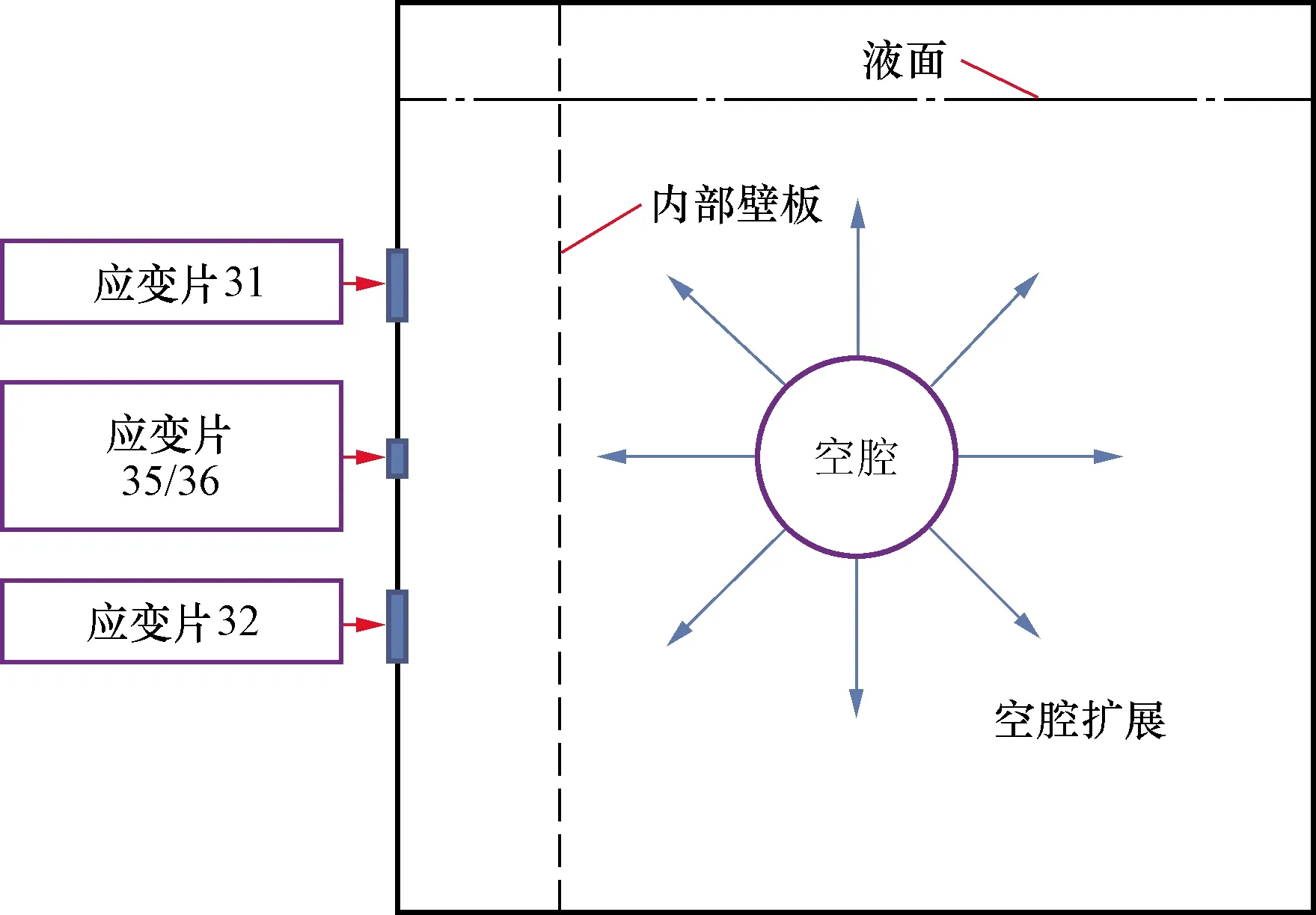

侧壁板上应变片获得的应变-时间曲线如图12所示。从图12可以看出,侧壁板测量点的初始应变峰值基本一致,应变片35和36的二次峰值较大,其次是应变片32,应变片31的二次峰值最小。这是由于射弹在流体中形成的冲击波波速远远大于射弹速度,初始应变峰值是冲击波作用在侧壁板上产生的,二次应变峰值是空腔扩展压力载荷在侧壁板上产生的。图13给出了空腔扩展与侧壁板应变片相对位置的平面图。从图13可以看出,空腔扩展对应变片35和36影响最大,考虑开口对空腔扩展压力载荷的释放作用,空腔扩展对应变片31的影响最小。

图12 侧壁板应变-时间曲线Fig.12 Side panel strain-time curve

图13 空腔扩展与侧壁板应变片相对位置Fig.13 Cavity expansion and relative position of the side panel strain gauge

2.3 格栅结构毁伤程度分析

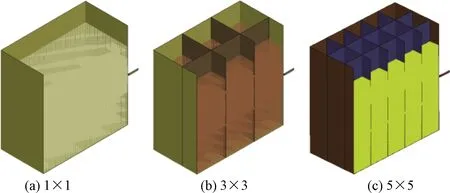

在1×1格栅结构毁伤规律的基础上,进一步分析3×3和5×5格栅结构抗射弹冲击毁伤能力。

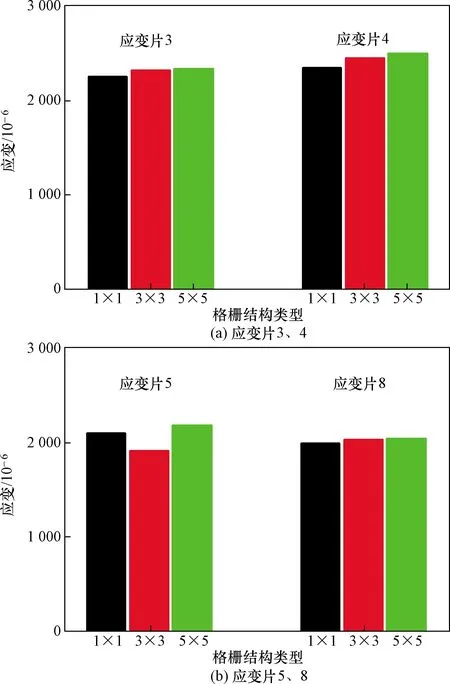

射弹750 m/s冲击下,应变片3、4应变峰值如图14(a)所示,应变片5、8应变峰值如图14(b)所示。由图14可以看出,格栅数量对前壁板应变峰值基本没有影响,约为2 000με。说明格栅数量对前壁板变形损伤影响较小,不影响前壁板的损伤变形。

图14 各应变片的应变峰值Fig.14 Strain peaks from strain gauges

基于图13可以看出,内部的格栅平板会作为边界抑制空腔在垂直于该方向上的扩展。因此格栅单元越多,即内部格栅平板越多,抑制效果越强,传递到侧壁板上的压力载荷越小,侧壁板的应变峰值越小。图15给出了侧壁板应变峰值大小对比,其中1×1格栅结构应变峰值均值为1 878με;3×3为1 654με,比1×1小11.9%;5×5为1 195με,比 1×1小36.4%。与分析结果一致,验证其正确性。说明随着格栅单元的增加,格栅结构侧壁板的安全性越高。

图15 格栅结构侧壁板应变峰值Fig.15 Strain peaks of the side panel

3 数值模拟

实验中获得了射弹速度变化以及格栅结构壁板应变等物理量,但无法获得射弹侵彻壁板和流体过程中速度变化、壁板变形等物理量。因此,在实验的基础上,基于LS-DYNA有限元软件,开展与实验工况一致的数值仿真研究工作。

3.1 有限元模型

基于LS-DYNA有限元软件,建立与实验完全相同的有限元模型,如图16所示。射弹采用Lagrange八节点实体单元,格栅结构采用Lagrange四边形单元,水采用光滑粒子流体动力学方法(SPH)单元[16],计算时长2 ms。

图16 充液比例80%格栅有限元模型Fig.16 Finite element model of 80% filling ratio grid

考虑冲击过程中损伤区域集中在冲击点附近,为提高计算效率,将冲击点附近网格加密,1×1、3×3、5×5格栅结构分别划分为52 224、94 206、152 940个单元,射弹划分为752个单元。同时考虑内部壁板厚度对流体分布的影响,对格栅胞元内部流体单独建模,避免出现初始穿透,1×1、3×3、5×5格栅结构流体分别划分为466 404、464 752、462 120个单元粒子。

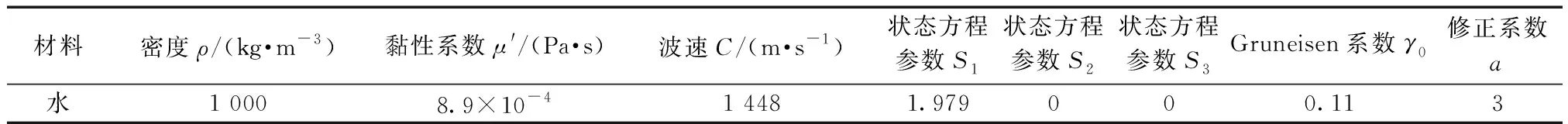

表1为格栅结构的材料参数,由前期实验获得;表2为射弹参数,液体材料参数如表3[17]所示。

表1 2024-T42铝合金材料参数Table 1 2024-T42 aluminum alloy material parameters

表2 射弹材料参数Table 2 Projectile material parameters

表3 SPH单元材料参数[17]Table 3 SPH element material parameters[17]

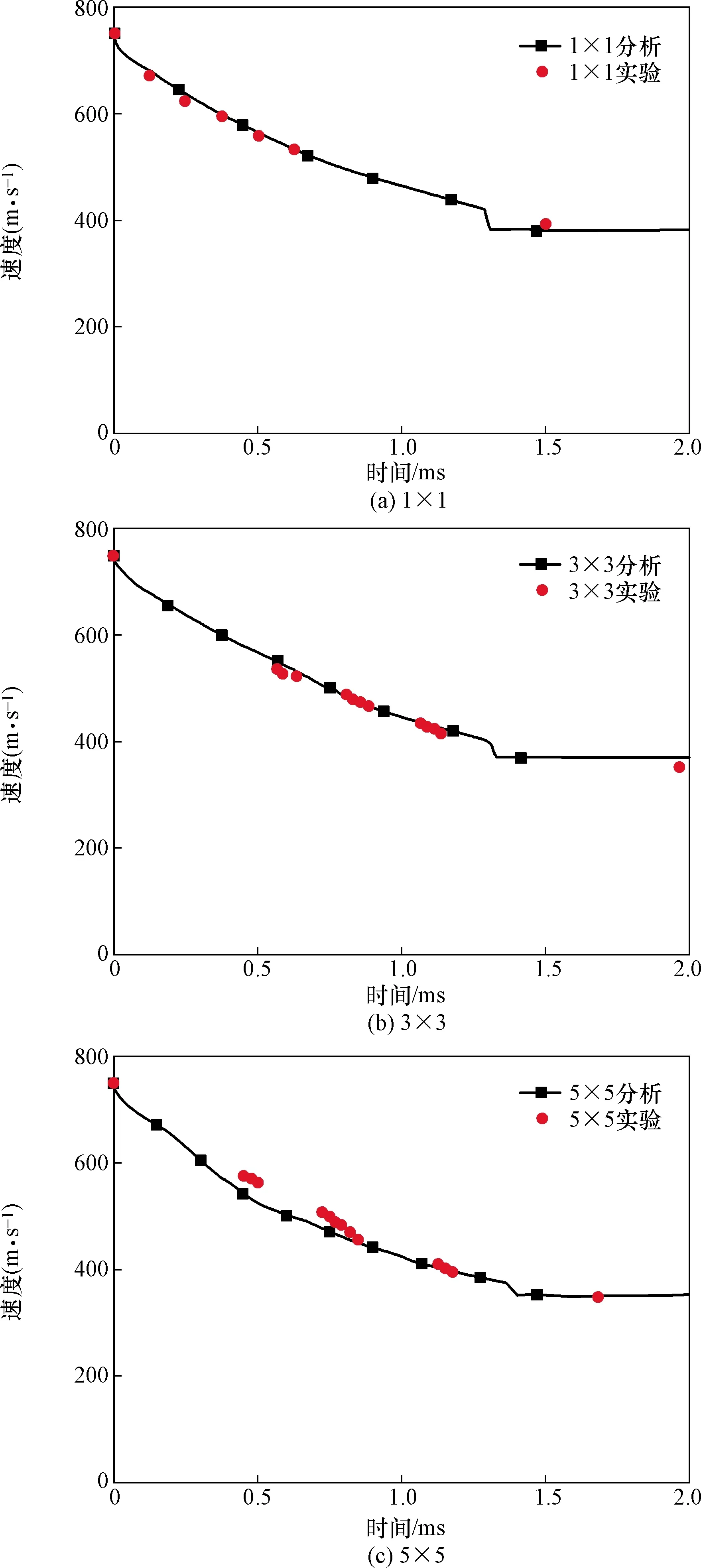

3.2 模型验证

格栅结构抗射弹冲击过程中,实验和数值仿真获得的射弹速度变化如图17所示。由图17可以看到,数值仿真与实验获得的射弹速度变化规律一致性较好,速度最大误差小于10%。因此,建立的有限元模型可用于格栅结构抗射弹冲击数值仿真研究。

图17 仿真速度与实验对比Fig.17 Comparison between simulation and experiment

3.3 数值仿真结果分析

射弹高速冲击1×1、3×3和5×5格栅结构过程中获得的速度-时间曲线如图18所示。由图18可以看出,速度-时间曲线在时刻1之前基本一致;在时刻1射弹首次侵彻5×5格栅结构内部壁板,导致射弹速度衰减加快,3×3和1×1格栅结构射弹速度基本一致;在时刻2射弹首次侵彻3×3格栅结构内部壁板,导致射弹速度衰减加快。最终随着格栅数量的增加,射弹剩余速度越小,即射弹传递给流体和壁板的能量越来越多。

图18 格栅结构射弹速度变化Fig.18 Variation of projectile velocity with grid structure

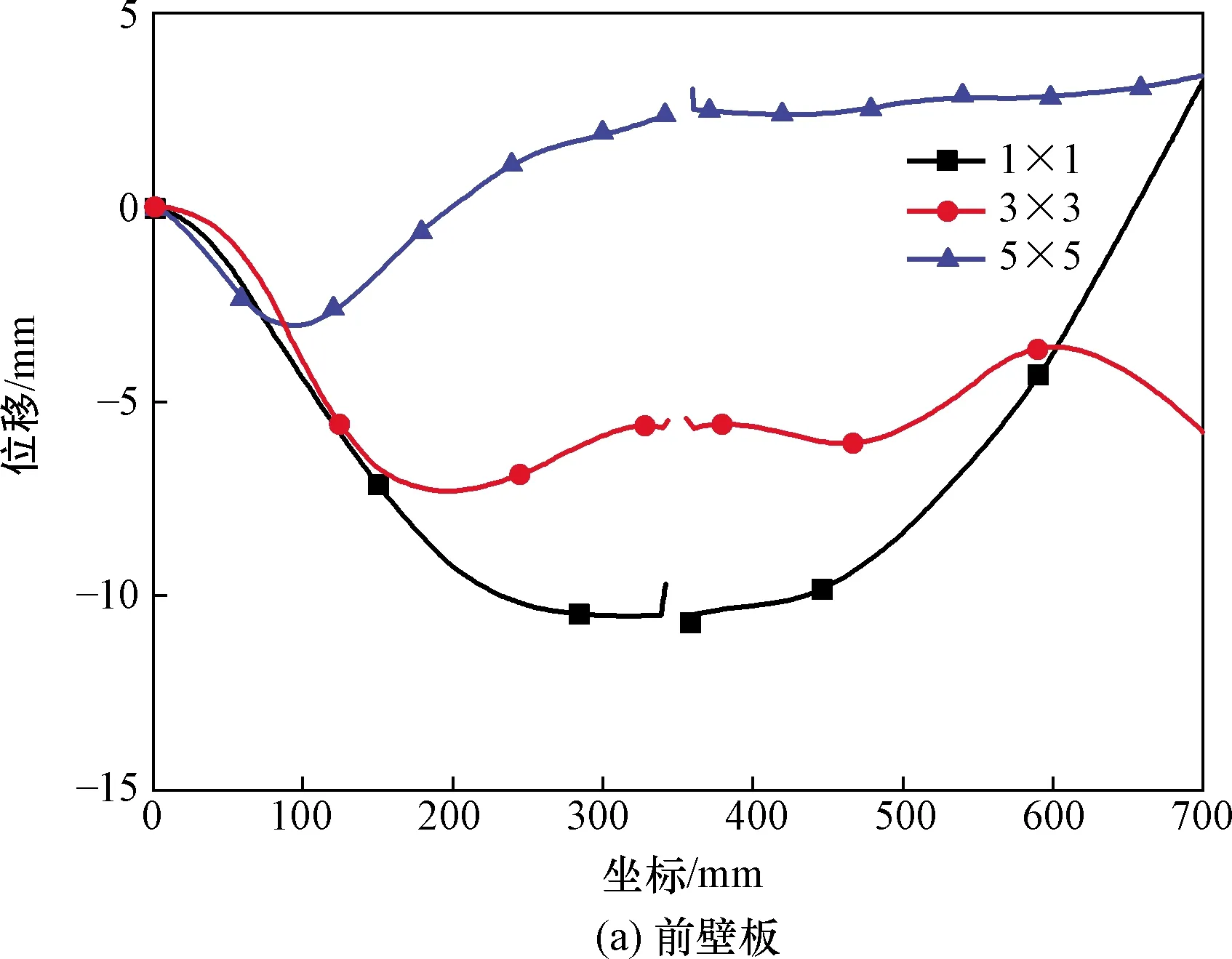

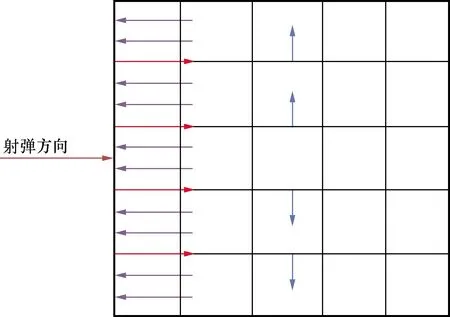

图19给出了前壁板、后壁板和侧壁板在射弹冲击时的变形情况。由图19可以看到,壁板变形随着格栅单元增加而减小;3种格栅结构后壁板变形最大,这是因为射弹接近后壁板时,在运行前方产生一个超压,后壁板产生预应力场,变形程度更加严重;1×1和3×3格栅结构前壁板变形模式与5×5格栅结构不同,这是因为高速冲击只在冲击点附近产生局部变形,而射弹传递给流体的冲量(在前壁板上与射弹运动方向相反,图20紫箭头方向)导致前壁板远离冲击点区域发生反向塑性变形,但 5×5格栅结构由于格栅单元较小,内部壁板变形(图20中蓝箭头方向)对前壁板产生沿射弹方向的拉力(图20 红箭头方向)不可忽略,导致变形方式不同。

图19 格栅结构前、后、侧壁板变形Fig.19 Front,rear and side wall deformation of the grille structure

图20 流体及内部壁板对前壁板作用Fig.20 Effect of fluid and internal panel on the front panel

4 结论

基于二级空气炮系统开展1×1、3×3和5×5格栅结构抗射弹冲击毁伤实验,并在实验的基础上,基于LS-DYNA有限元软件,建立经实验验证的有限元模型,得到格栅数量对格栅结构抗射弹冲击毁伤效应的影响。得出如下主要结论。

(1)射弹高速冲击下,格栅结构后壁板变形损伤最严重,且壁板下半部分变形损伤程度大于上半部分壁板。

(2)5×5格栅结构由于格栅单元较小,内部壁板变形对前壁板产生沿射弹方向的拉力不可忽略,在内部壁板变形和流体对前壁板的共同作用下,5×5格栅结构前壁板变形趋势与1×1和3×3格栅结构前壁板的变形趋势不同。

(3)射弹冲击过程中获得的总能量随格栅数量的增加而增加,但内部壁板变形耗散更多的能量,导致外壁板变形程度随着格栅数量增加而减小,提高了结构的抗毁伤能力。