高速铁路载体桩复合地基施工技术研究

郑卫东

(北京铁研建设监理有限责任公司,北京 102600)

0 引言

近年来,在建筑、公路等工程领域,载体桩技术的应用越来越广泛。载体桩通过扩大头设置,可有效加强浅层承载层,单桩承载力较高,减小加固深度,降低成本。因此,在软弱地基处理中,复合载体夯扩桩具有显著优势。高速铁路路基对工后沉降具有极为严格的要求,且标准在建筑地基之上。为此,必须重视高速铁路软基处理方法的合理选择。本文提出了采用载体桩复合地基处理高速铁路路基,以期全面提升工程质量,解决路基不均匀沉降问题。

1 载体桩优缺点分析

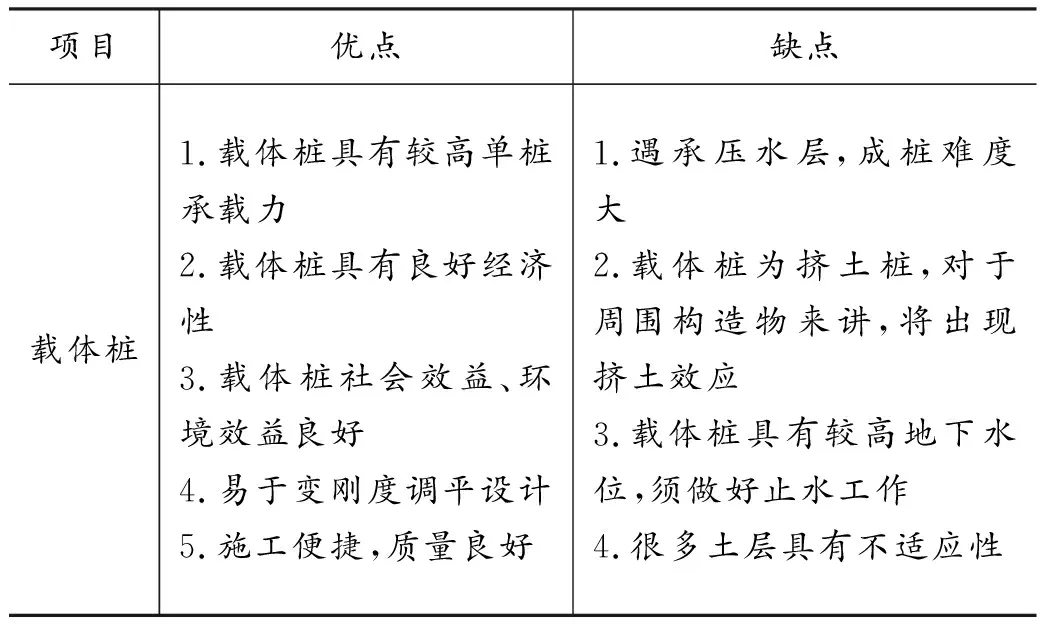

基于夯扩桩的基础上,复合载体夯扩桩应运而生。一般来讲,混凝土材料是夯扩桩扩大头的主要材料,而建筑垃圾是复合载体夯扩桩扩大头的主要材料。相比混凝土材料,其桩端持力层无论是挤密效果、亦或是压实效果均远远高于混凝土材料;同时,具有更高承载力,并能大幅降低成本。其优缺点如表1所示。

表1 载体桩优缺点

2 载体桩复合地基的加固机理

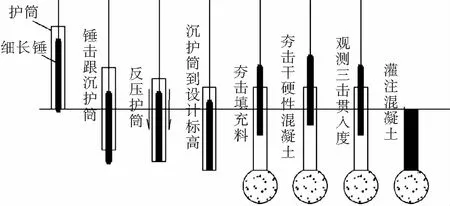

载体桩是复合载体夯扩桩的简称,干硬性混凝土、填充料、挤密土体等为复合载体的主要构成成分,施工过程中,主要采用细长锤夯击,护筒跟进成孔,待满足设计要求后,将细长锤拔出护筒底相应深度,并将填充料、混凝土等材料依次放入孔内,通过细长锤进行多次夯实,最终满足设计规定,构成一个复合载体,之后再进行混凝土桩身施工。

载体桩不仅属于混凝土桩身,还属于复合载体,可利用侧摩阻力将桩身部分荷载向桩侧土体传递,同时,向桩端以下深层土体传递上部荷载。若桩间土体具有较低承载力,可通过桩基础受力,利用承台或承台梁把上部荷载向混凝土桩身传递,并由此向桩周土体和复合载体传递,最终向载体下土体传递大部分荷载。图1为载体桩示意图。

图1 载体桩示意图

3 工程概况

某高速铁路工程经地质勘查结果显示,自上而下土层情况如下。

1)填土,灰褐色,潮湿,中密,主要为砖灰渣,0~2 m深,110 MPa为本土层承载力标准值。

2)黏土,浅灰色,呈硬塑状,2~6 m深,110 MPa为本土层承载力标准值。

3)细砂,褐黄色,呈饱和状,密实,主要为石英、长石材料,6~9 m厚,210 MPa为本土层承载力标准值。

4)粉质黏土,黄褐色,呈硬塑状,9~15 m厚,140 MPa为本土层承载力标准值。

5)黏土,褐黄色,呈硬塑状,15~20 m厚,180 MPa为本土层承载力标准值。

6)粉质黏土,黄褐色,呈软塑桩,厚20 m以上,200 MPa为本土层承载力标准值。

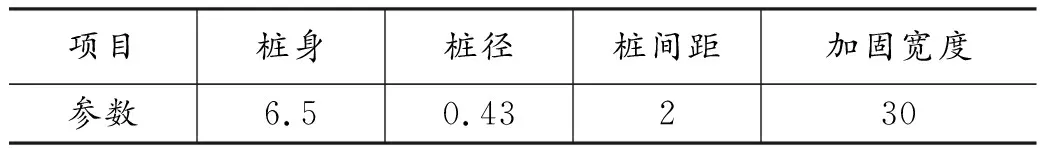

根据载体桩特点可知,在粉土、砂土、硬塑状态的黏性土等土层中载体桩具有良好的适应性,由土层情况表明,粉质黏土和黏土层等松软土多位于“桩顶—桩顶以下6 m”位置,其中还存有一层细砂层。经分析,决定在6~9 m深密实砂层布设载体桩扩大头端,桩的具体情况如表2所示。

表2 载体桩的具体情况 单位:m

4 载体桩复合地基施工技术要点

在高速铁路工程中,载体桩复合地基施工法应用时间较短,为保证施工质量,必须规范施工工序(见图2),掌握施工技术要点,提高施工水平。

图2 载体桩施工流程

4.1 “跳打”施工

载体桩施工时很大可能会影响相近桩的质量,因此,可选择“跳打”施工法。作为一种性能良好的挤密灌注桩,载体桩在打桩过程中,应严格按照“中间—两侧、深—浅”的顺序进行施工。一般情况下,混凝土为流态状时,当天打桩将被影响次数为2次左右(最多);当混凝土为初凝状态时,隔天打桩将被影响次数为1次左右(最多)。或在特殊条件下,填料压实后,若未及时提出套管,在相邻桩填料施工结束后,再将混凝土灌入处理。

4.2 锤击跟管施工

保持一定距离通过细长锤夯击地面,次数为3~5次,保证护筒与桩位对应,随后增加锤距进行夯击成孔。按照“锤前、筒后”原则,护筒紧跟细长锤后进行施工,一般来讲,可在0.3~0.8 m控制锤出护筒的长度,若软土含水率较大,那么两者之间应取0.3 m。施工过程中,可同时进行锤击、反压护筒施工,在即将到达桩底标高时,应合理确定锤距,保证护筒和设计标高相符。

成孔时,若遇到障碍物,如硬夹层、大块石等,须及时清理,若无法清理,须及时上报相关单位,变更桩位。

4.3 重锤填料

成孔达到设计要求后,需提升重锤,高度在投料口以上,将适量填充料投入投料口内即可。须根据施工土体的含水量情况,合理确定填充料的使用量及具体材料类型。一般情况下,多采用较强吸水性的材料,如碎砖等用于高含水量土体,其目的是为了快速将土体水分吸收掉,达到土体固结的效果。填充过程中,应按照“前多后少”原则控制填充量。在此阶段,落距要尽可能小一些,避免影响或破坏土体结构。

根据本工程实际情况,锤的落距可控制在6 m左右,采用碎石填充料(粒径为2~5 cm),填充量为0.15~0.20 m3/次,锤出护筒底的深度可控制在0.3 m左右。在施工过程中,发现有地下水从桩底渗出,针对这种情况,须向桩底处投掷水泥等材料用于防护,待渗水问题处理后,再继续填充碎石,并夯实。

4.4 三击贯入度测定

待完成上述工序,可采用柱锤进行三击贯入度测定,锤击次数为3次。在载体桩质量检测中三击贯入度是最重要的测定方法,检测时,可按照递减的原则进行锤击,若复合载体不符合要求,须继续夯击,直至满足设计规定。检测结果为8~9 cm,可满足小于等于10 cm的设计规定。

4.5 填干硬性混凝土

在施工过程中往往会出现断桩或缩颈等问题,为进一步增强桩身承载力,提高成桩质量,须将适量干硬性混凝土填筑其内,此类干硬性混凝土坍落度较低,两者体积比为干硬性混凝土:填充料=3:10,保证与桩身混凝土配合比相同。夯击到护筒底部,锤出护筒长度应大于5 m,保证所有干硬性混凝土从护筒内击出。施工中,单桩干硬性混凝土填筑量为0.2 m3/次,随后锤击,填入次数为3次,0.6 m3为单桩干硬性混凝土总体填入量。

4.6 桩身灌注

在桩身灌注中,若混凝土具有较差和易性,在拔管过程中势必会增大摩擦力,即便是拔出混凝土后,仍无法及时扩散,一旦出现这种问题,很容易产生断桩、缩颈现象,基于此,应加大混凝土质量控制。

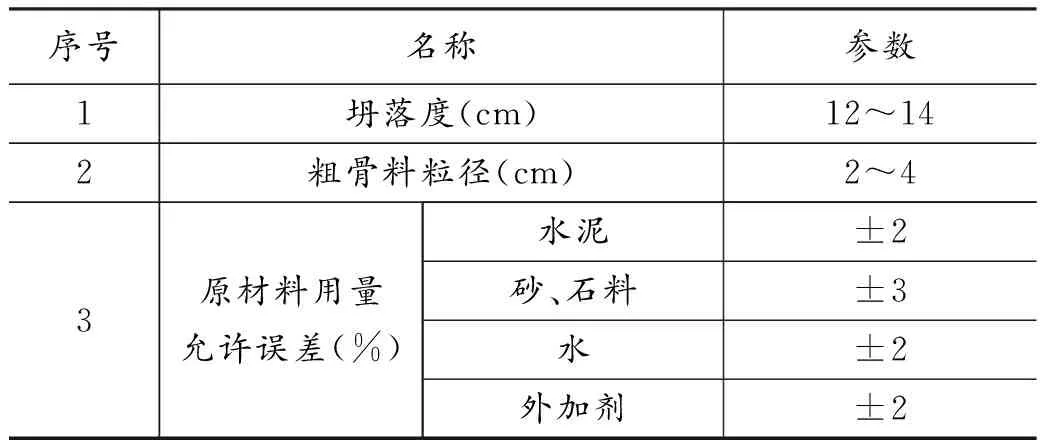

经试桩试验,可确定载体桩混凝土坍落度等参数,如表3所示,保证各项参数满足设计要求。

表3 载体桩主要参数

在整个施工过程中,很可能会出现拔管速度太快、管内混凝土不足等现象,这种情况下,很难保证混凝土完全落至底部,为避免因填充不足而发生缩颈等问题,须合理控制拔管速度。根据现行标准规范要求,桩身灌注充盈系数须控制在1.0以上,当桩顶超灌超过0.5 m时,需在每分钟0.8~1.0 m控制拔管速度。若已发生缩颈问题,则应及时采取措施补救,如复打法等,保证灌注施工质量。

5 结语

高速铁路基础被破坏或产生变形现象,维修难度较大,且需投入大量财力、人力,针对高速铁路沿线松软土区域,必须根据规范要求合理选择地基处理方式。常见软基处理方式包括:预应力管桩、CFG桩复合地基等。基于载体桩复合地基的应用优势,本文结合工程现状,提出了采用载体复合地基处理高速铁路路基的施工方案,希望能够有效控制路基沉降,延长工程使用寿命。