气膜孔视觉测量系统的设计与搭建

毕 超, 郝 雪, 刘孟晨, 房建国

(北京航空精密机械研究所 精密制造技术航空科技重点实验室,北京 100076)

1 引 言

在航空领域中,发动机是实现能量转换的核心部件,为航空器提供维持飞行所需的动力,直接影响着飞行的机动性、安全性、可靠性和经济性等性能,现已成为一个国家的科技、工业和国防实力的重要体现。近年来,随着世界航空工业的蓬勃发展,新一代航空发动机日益向着质量更轻、寿命更长、推力更大、推重比更高、耗油率更低、耐久性更好和可靠性更优等的方向发展[1]。而要实现这样的目标,就需要进一步提高涡轮前的燃气温度。目前,推重比为10的航空发动机的涡轮前燃气温度已经达到1 940 K[2],超越了工作在此温度环境下的高压涡轮叶片材料的耐温极限。

因此,必须采取必要的技术手段使高压涡轮叶片具有相应的承温能力,以实现其长期、稳定工作。除了采用耐高温材料、热障涂层和热防护技术之外,先进的气膜冷却技术也是确保高压涡轮叶片在高温环境中可靠服役的重要技术手段,该技术现已被广泛应用于涡轮叶片上,有效地提升了高压涡轮系统的性能和效率。所谓气膜冷却技术,就是将冷却介质从冷却气膜孔(简称“气膜孔”)中喷射出来以在叶片表面形成冷却气膜,从而对叶片起到隔热和冷却的作用[3]。研究表明:叶片在高温高压下的机械性能和冷却效果与叶身型面上的气膜孔的孔径、空间位置和轴线角度等形位参数有着极其重要的关系。因此,为了确保加工出的气膜孔符合涡轮叶片的设计要求,从而使冷却气膜的覆盖更加完善,必须对气膜孔的实际几何技术状态实施监控。

通常来说,对于气膜孔的质量控制和要求主要体现在:(1) 孔径,公差值一般为0.10 mm,而且要为通孔;(2) 空间位置,主要包括几何位置和孔间距等,位置度公差一般为0.10~0.15 mm;(3) 轴线角度,一般要求控制在±1°范围内。然而,气膜孔具有孔径小、数量多、深径比大、位置和角度复杂以及质量要求高等特点,而且大多分布于高压涡轮叶片的叶尖、叶身型面和缘板等部位,这就给批量气膜孔的快速、精确检测带来了巨大困难[4]。

目前,气膜孔的形位参数检测已经引起了国内外航空制造企业的高度关注。近年来,随着测量技术的进步,多种形式的视觉测量手段被引入到了航空领域中,极大地弥补了传统测量手段的局限。视觉测量属于非接触式测量技术,是将计算机视觉应用于几何特征的测量和定位,把图像作为获取信息的手段,不仅具有非接触式测量技术的优点,还具有成本低、轻便小巧、机动灵活和实时性强等独特优点,因而被广泛应用于工业现场,现在已成为非接触式测量领域的重要研究内容[5]。例如,奥地利Alicona公司研制的自动变焦三维表面测量仪InfiniteFocus G5,是集微型三坐标测量和表面形貌检测于一体的3D光学测量系统,通过将光学系统的小景深与垂直扫描相结合,能够实现微观结构、三维形貌和表面粗糙度等的测量,也可以应用于气膜孔的形位参数检测[6]。该测量系统的最佳水平分辨率为0.44 μm,最佳垂直分辨率为10 nm,最大扫描高度为22.5 mm,最小可重复性可以达到0.001 μm,并且具有可溯源、高分辨率和高可重复性等特点。

在国内,为了提高气膜孔的质量检测水平,很多研究人员也开展了积极探索。王呈、关军等介绍了采用五轴光学复合坐标测量机实现气膜孔的位置度检测的思路和途径,并提出了一种方便快捷的叶片气膜孔工件坐标系的建立方法,但并未开展真实气膜孔的测量实验[7,8];鲍晨兴等基于机器视觉原理,研制了一套基于CCD的叶片气膜孔快速检测系统,可以实现气膜孔轴线角度和直径的测量,重复性误差分别为0.2°和0.1 mm[9],但检测过程严重依赖于图像处理的精度,而且无法实现孔壁形貌的三维重建;隋鑫等将接触式与非接触式传感器集成到三坐标测量机上以实现微孔的几何参数测量,应用玻璃光纤探针来触碰微孔内壁,然后由图像传感器捕获探针与微孔之间的相对位置关系图像[10],从而获取所需参数,对于微孔内壁的圆柱度和锥度的测量重复性分别达到了1.36 μm和1.51 μm,但测量效率不高,因而无法满足批量气膜孔的检测需求。这些研究虽然取得了一定成果,但尚未达到成熟且实用的水平,在工程化应用上还无法满足批量气膜孔对于检测效率、准确性和重复性等的要求。

为了解决高压涡轮叶片气膜孔的三维形貌获取难题,从而为后续的形位参数提取提供依据,本文基于机器视觉原理,搭建了非接触式的四轴视觉测量系统,并应用景深合成技术实现了待测气膜孔的孔壁形貌的三维重建以及点云获取。该系统以三坐标测量机框架作为平台,以高精度转台作为回转轴,并且采用由工业相机、远心镜头与光源等构成的图像采集装置作为前端传感器。在三维重建的过程中,通过运动机构带动图像采集装置以小步长运动以获取被测气膜孔的对焦图像序列,而后应用景深合成技术构造出孔壁形貌的三维立体图像,并转化为孔壁的三维点云数据,从而为气膜孔形位参数的获取奠定了坚实基础。

2 气膜孔的几何特征

高压涡轮导向叶片是一种特殊的热端零件,主要由外缘板、叶身和内缘板等构成,而且大多数为具有异形截面的复合式气冷空心叶片,位于燃烧室与高压涡轮转子之间[11]。相邻导向叶片之间的通道共同构成了气流的收敛管道,可以对流经导向叶片的气流起到导向、整流和加速的作用,从而使高温高压燃气在进入高压涡轮转子时具有一定的速度和方向。因此,由燃烧室流出的高温高压燃气将首先冲击到高压涡轮导向叶片,从而使其成为涡轮部件中承受温度最高且承受热冲击最猛烈的零件[12];同时,为了提升航空发动机的效率和推重比,往往采用提高涡轮前燃气温度的方法,而这将导致高压涡轮导向叶片的工作温度进一步升高。在这样的背景下,必须对叶片采取热防护和冷却措施,而气膜冷却技术作为一种有效的冷却手段,已被广泛应用于高压涡轮叶片上。

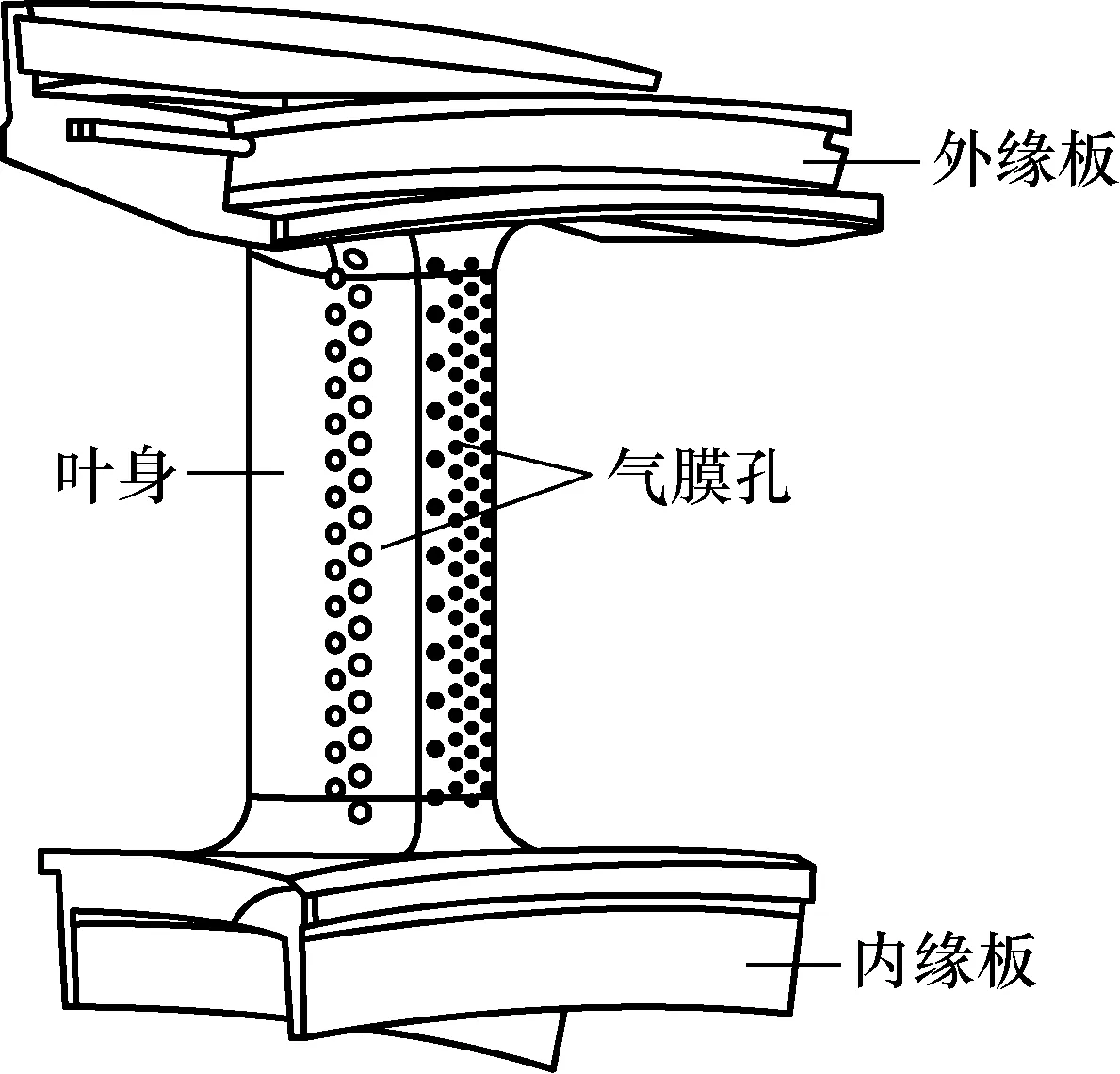

具体说来,气膜冷却技术就是在涡轮叶片的叶尖、叶身型面和缘板等部位设计大量的结构复杂、分布不均的冷却气膜孔,如图1所示。这些气膜孔分布于叶片表面上,并且与叶片内腔相通,这样就可以通过叶片内部的冷却通道将温度相对较低的气体通过气膜孔喷射出来,从而在叶片表面形成薄的冷却气膜包覆,以隔绝从燃烧室喷出的高温高压燃气,实现对涡轮叶片的冷却和保护。目前,分布于高压涡轮导向叶片上的气膜孔,数量通常为几十到几百个,而且孔径非常小,大多处于φ0.3~φ1.2 mm之间,而深径比则为1~3。根据气流的方向,气膜孔通常沿着叶身方向呈线性排列,位置精度要求高;而孔的轴线则位于与导向叶片的积叠轴相垂直的平面内,呈现为放射状特征,而且每排孔的轴线方向都不尽相同,有些气膜孔的轴线与叶片表面夹角较小,形成斜孔,这就给加工和测量都带来了很大难度。

图1 高压涡轮导向叶片的结构特征Fig.1 Structure characters of the high-pressure turbine blade

3 系统的测量原理

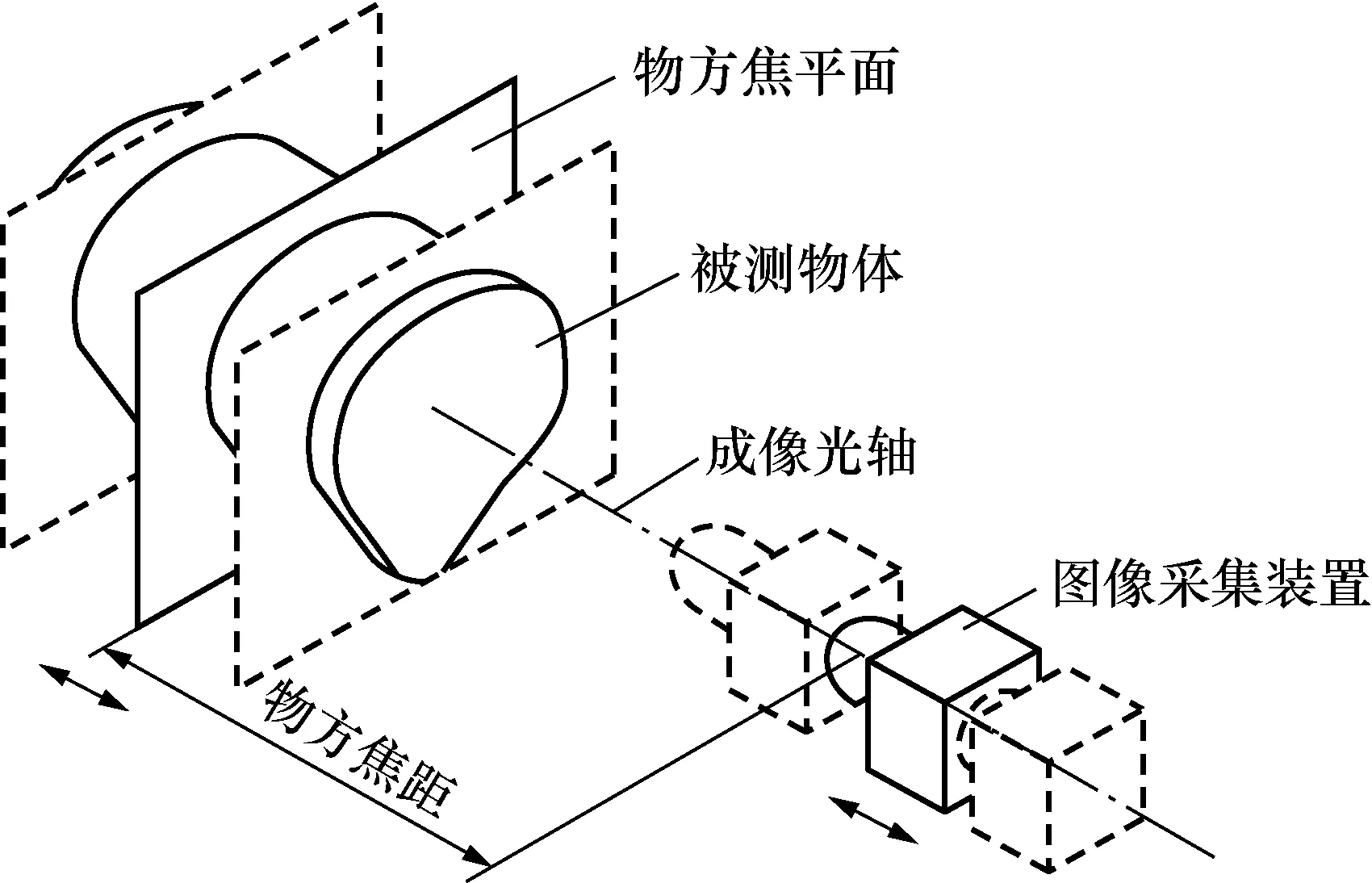

气膜冷却技术的关键在于气膜孔的设计与布局,而加工后的气膜孔能否满足设计模型的精度与质量控制要求,就需要由相应的测量设备对其实际状态进行评定。根据高压涡轮导向叶片上的气膜孔的分布特点与测量需求,本文应用三坐标测量机框架、高精度回转台、叶片专用夹具和图像采集装置等搭建了非接触式的四轴视觉测量系统,如图2所示,以实现气膜孔的孔壁形貌特征的三维重建和显示,从而为实现气膜孔的孔径、空间位置与轴线角度等形位参数的非接触式测量提供依据,进而为解决气膜孔加工过程中的量值传递与溯源难题提供技术支撑。

图2 测量系统组成图Fig.2 Composition drawing of the measuring system

在图2中,测量系统的运动机构由X、Y和Z三个直线轴和一个回转轴构成。其中,X、Y和Z轴集成在一起,由三坐标测量机框架实现,而回转轴单独布置,由高精度回转台实现,而被测的高压涡轮导向叶片则通过叶片专用夹具固定在回转轴上。图像采集装置安装在三坐标测量机框架的Z轴末端,因而可以沿着相互垂直的X、Y和Z轴进行单独运动或者联动,并且实现由X、Y和Z轴构成的直角坐标系内任意一点的精确定位。

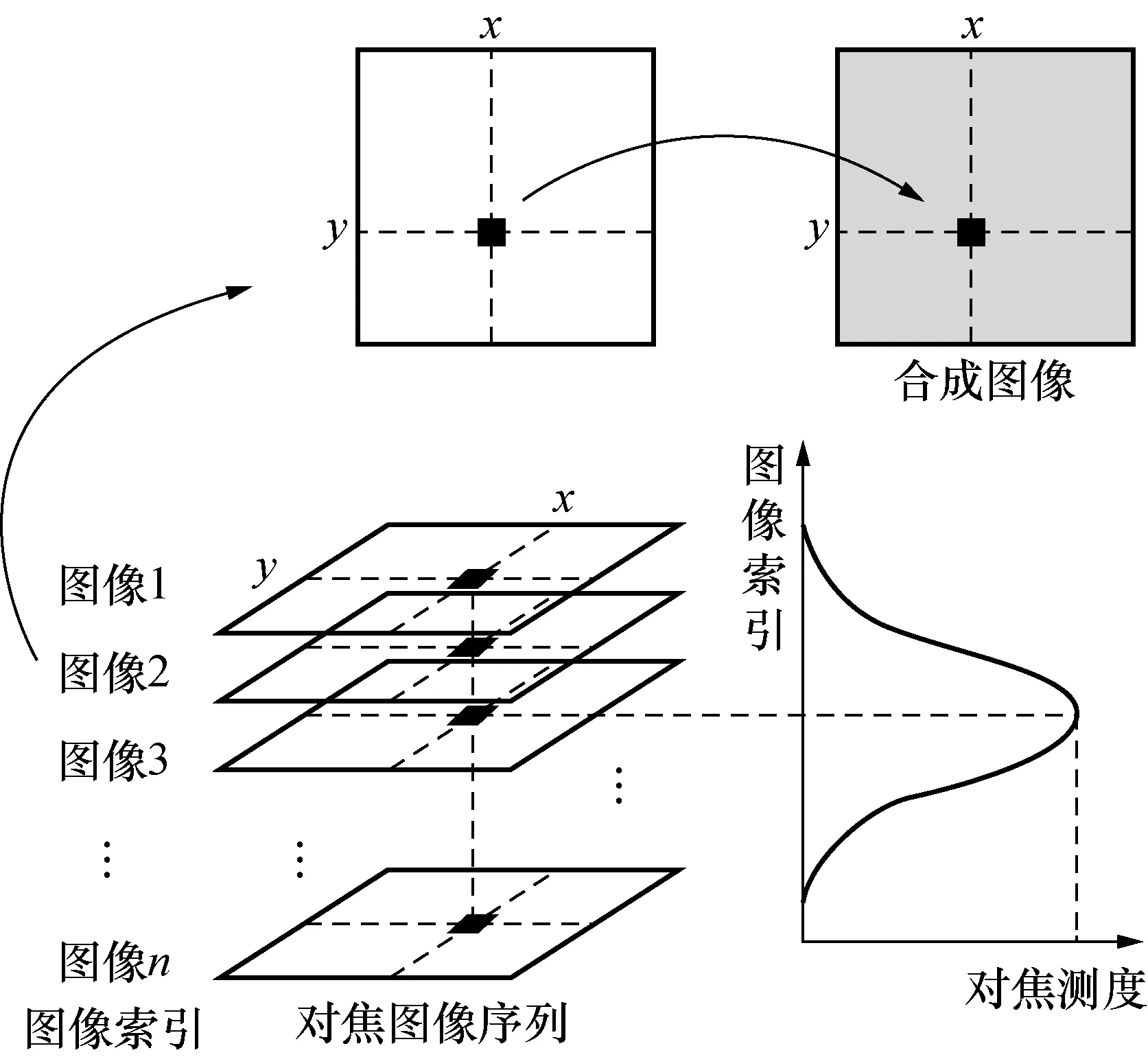

基于所设计的气膜孔视觉测量系统,本文采用了景深合成技术(depth from focus,DFF)来实现气膜孔的孔壁形貌特征的三维重建,从而为后续的三维可视化与形位参数提取奠定了坚实基础。景深合成的思想源于自动对焦技术,是一种由一系列具有不同对焦位置的图像恢复出被测物体的三维形貌特征的方法[13]。由于被测物体在成像光轴方向上的三维起伏,处于不同截面(垂直成像光轴方向)上的物点的物距均不相同。而图像采集装置为远心成像系统,其物方焦距和放大倍率固定,并且景深范围有限,因而在同一对焦位置处,物体表面上的全部物点无法同时实现清晰成像,而只有那些处于物方焦平面处的景深范围之内的物点能够清晰成像,其他物点的成像则相对模糊。因此,通过运动机构使图像采集装置沿着成像光轴的方向以小步长移动,同时采集被测物体的图像,则物方焦平面也将随之移动,从而沿光轴方向完成对被测物体的扫描,如图3所示。在这个过程中,将会得到一系列同一区域而对焦位置不同的图像,这些图像犹如一系列具有不同深度的截面,而每个物点则至少可以在其中的一幅图像上清晰成像,因而这一系列图像也称为“对焦图像序列”。

图3 对焦图像序列的采集过程Fig.3 Acquisition process of the focus image sequence

在获得被测物体的对焦图像序列后,通过相应的对焦评价函数(例如Brenner梯度函数、Tenengrad梯度函数和灰度方差函数等)与规定的对焦测度来提取出每幅图像中清晰成像的那部分像点,并确定出这些像点所在图像的索引值。因此,通过对对焦图像序列的处理,可以获取被测表面上的全部物点处于各自的正确对焦位置时(即清晰成像)的那幅图像,而后通过标定过程将图像的索引值转化为与之相对应的深度信息,就可以重建出被测物体的三维立体图像,实现景深合成;同时,通过一定的叠合规则,将与每个物点相对应的清晰像点全部融合到一幅图像中,即可重建出一幅各个部位均十分清晰的合成图像,整个过程的基本原理如图4所示。

图4 景深合成的基本原理Fig.4 Basic principle of depth from focus

基于以上的景深合成的基本原理,本文在上位机软件中编写了相应的算法实现代码,也可以通过成熟的商用机器视觉算法包来实现,例如德国MVtec公司的HALCON软件等。

4 系统组成

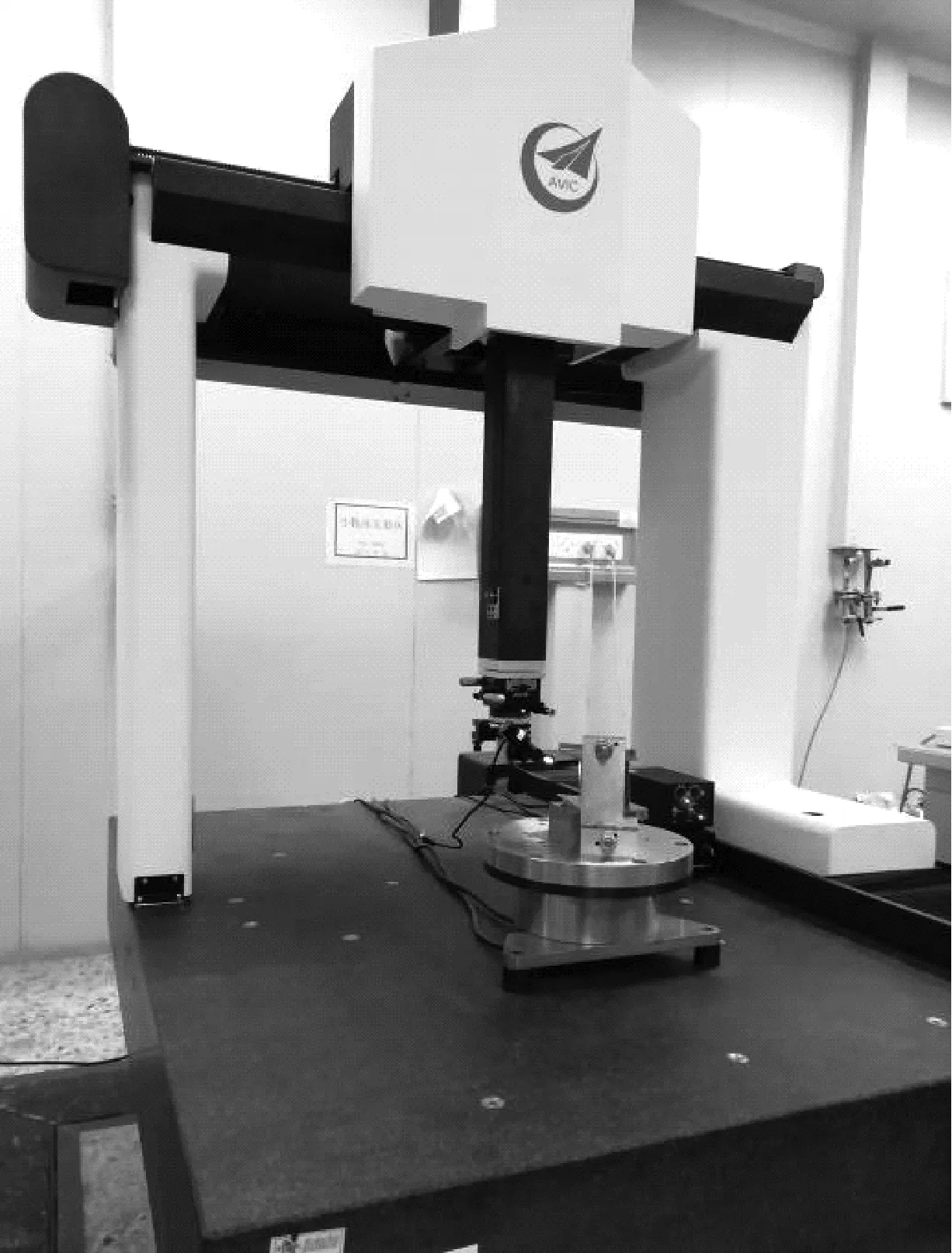

本文选用北京航空精密机械研究所生产的PEARL 555型三坐标测量机作为系统平台,在其框架结构的基础上将图像采集装置安装在该型测量机的Z轴末端,以搭建非接触式的气膜孔视觉测量系统,如图5所示。该型测量机采用先进的结构设计和工艺技术,轻便高效,其敞开的工作空间更具操作性,X、Y和Z轴均采用天然花岗岩,具有相同的热力学特性,同时采用内置钢丝的增强型同步带,使整机具有优良的动态性能。X、Y和Z轴的行程均为500 mm,各轴光栅尺的分辨率为0.5 μm,测量不确定度为(2.5+3×L/1 000)μm(L为测量长度),重复定位精度为2.8 μm[14]。

图5 气膜孔视觉测量系统Fig.5 The vision measuring system of film cooling holes

在回转运动方面,采用了日本Yaskawa公司的SGMCS型直接驱动伺服电机作为系统的回转轴,该型电机可以在不带减速器的状态下直接驱动负载,能够实现从低速到高速的强力平滑运行,并且内置了20位的高分辨率编码器,定位精度达1″,因而可以用于将被测零件精确定位到所需位置。

图像采集装置由工业相机、镜头与光源等组成,其中,工业相机选用了大恒图像公司生产的水星MER系列工业数字相机,该型相机采用全局曝光的Sony IMX252 CMOS传感器,其分辨率为2 048×1 536像素,尺寸为3.45 μm×3.45 μm,帧率为125 帧/s,标准C接口,通过USB 3.0数据接口进行图像数据的传输。为了配合该型工业相机的使用,选用了日本MORITEX公司的MML-ST系列工业远心镜头,该型镜头具有高对比度、高分辨率和低失真度的特征,并且具有高水平的光学识别能力,其分辨率为11.2 μm,放大倍率为3×,工作距离为108.3 mm,景深为0.44 mm。

5 实验过程

基于景深合成的基本原理和四轴视觉测量系统,本文通过对被测气膜孔的孔壁进行景深合成以重构出其三维形貌。具体步骤为:首先,调整图像采集装置的空间方位,使其成像光轴的方向与测量系统的X轴的运动方向平行,并将待测高压涡轮导向叶片固定在高精度回转台上的叶片专用夹具中,通过回转台的旋转,使叶片上的待测气膜孔的朝向图像采集装置;其次,通过X、Y和Z轴的运动使图像采集装置对准被测气膜孔,并且使整个气膜孔处于图像采集装置的视场范围中,再通过运动控制使图像采集装置沿X轴方向作小步长移动,从而改变其与待测气膜孔之间的相对位置关系,并在移动过程中采集气膜孔各个对焦位置处的图像,以形成对焦图像序列;再次,在对焦图像序列中,通过对焦评价函数、对焦测度与叠合规则提取出每幅图像中由清晰像点构成的清晰区域以及相应的图像索引值;最后,通过标定将图像索引值转化为物理深度信息,并对深度信息进行插值与拟合,即可恢复出比较精确的气膜孔深度信息,从而通过二维图像序列实现气膜孔孔壁形貌的三维重建和测量。

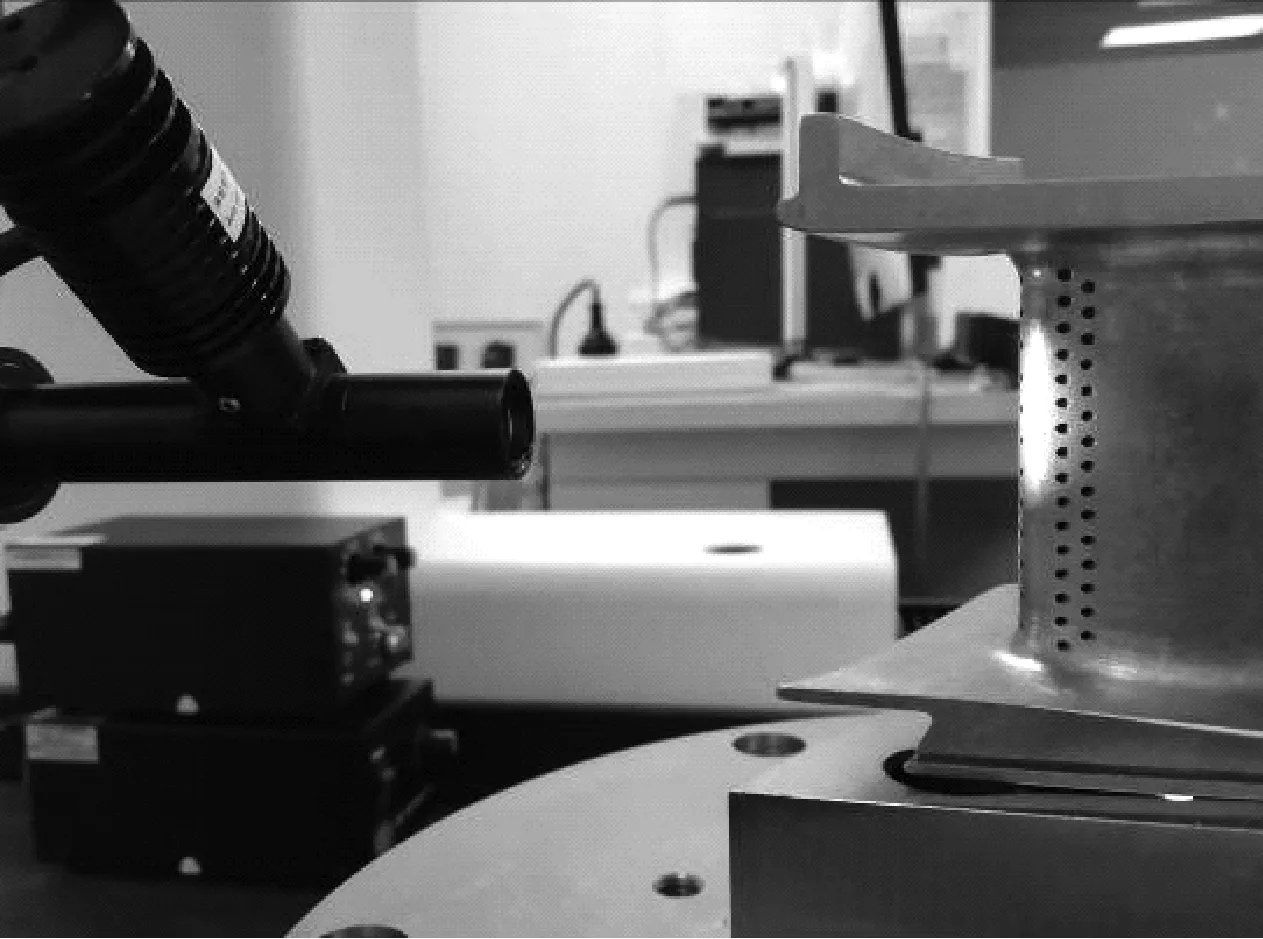

为了验证本文所搭建的气膜孔视觉测量系统的有效性和实用性,选取了某个高压涡轮导向叶片作为被测对象,对其上的某个气膜孔进行了景深合成实验,实验现场如图6所示。

图6 实验现场Fig.6 The experiment site

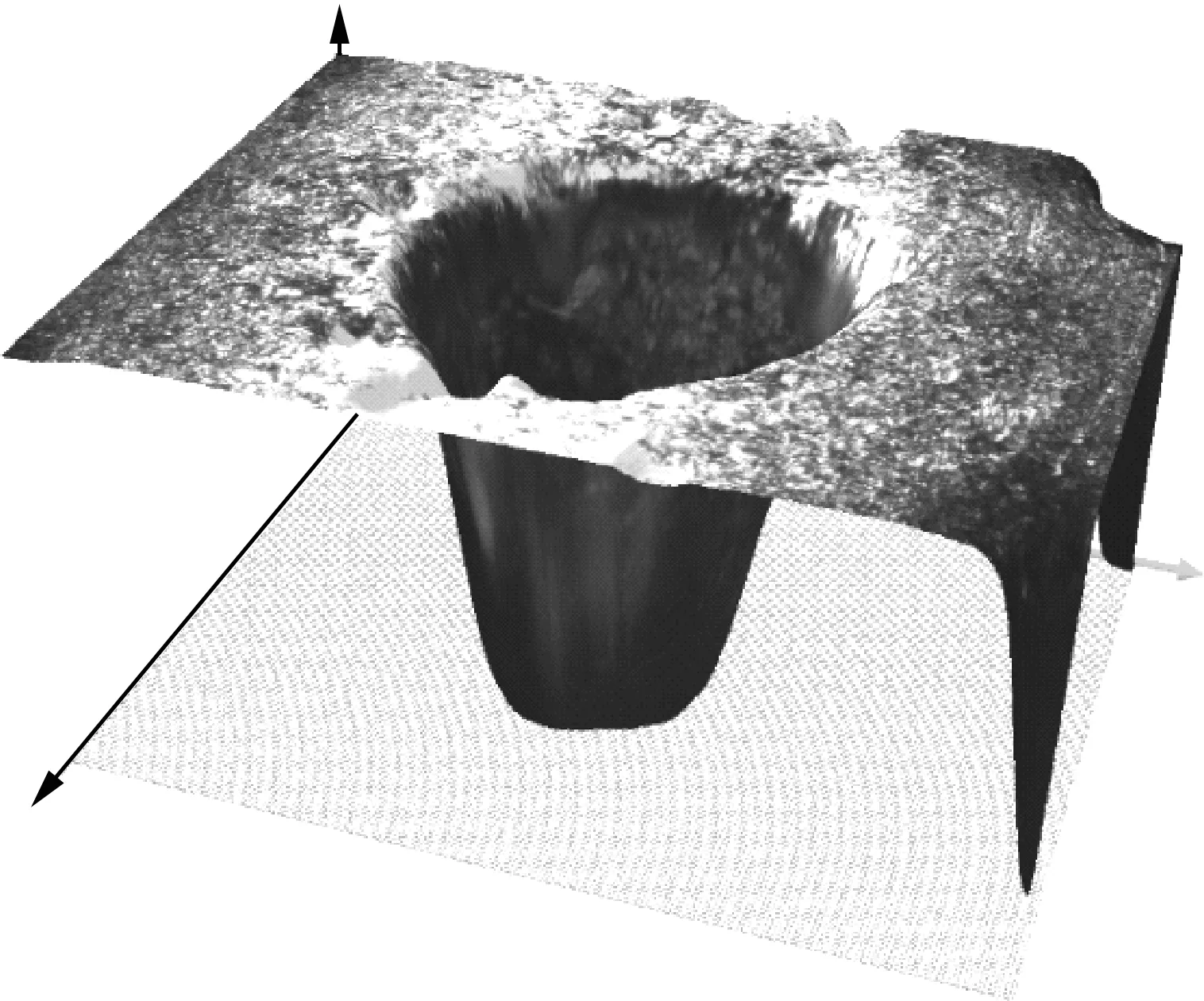

在实验过程中,测量系统沿X轴移动的步长为0.03 mm,移动范围为1.2 mm,从而不断调整图像采集装置在X轴方向的位置,使其物方焦平面对焦于被测气膜孔的不同深度截面,顺序采集了40幅图像以组成对焦图像序列。在三维重建过程中,以最低面为基准面,则该气膜孔的孔壁表面形貌的三维重建结果如图7所示,将其转化为三维点云数据并显示在空间直角坐标系中,如图8所示。

图7 孔壁的三维形貌Fig.7 3D shape of the hole wall

图8 孔壁的三维点云数据Fig.8 3D point data of the hole wall

从图7和图8中可以看出,本文所设计和搭建的气膜孔视觉测量系统,能够通过景深合成技术实现被测气膜孔的孔壁三维形貌的重建和显示,故可用于观察气膜孔的实际加工状态,并且能将图像数据转化为空间三维点云,从而为后续的形位参数提取奠定了坚实基础,具有一定的有效性和实用性。

6 结 论

本文应用三坐标测量机框架、高精度回转台、叶片专用夹具和图像采集装置等搭建了非接触式的气膜孔视觉测量系统,实现了孔壁形貌的三维重建与三维点云提取,以应对高压涡轮导向叶片上的气膜孔特征的测量难题。该测量系统将新型的视觉测量技术与传统的三坐标测量技术结合在一起,充分发挥了三坐标测量机的移动范围大、定位精度高、通用性强等的优点与视觉系统的非接触、响应快、采样频率高和信息丰富等的优点,同时回避了各自的局限和不足,扩展了坐标测量技术的应用范围。在实验过程中,针对高压涡轮导向叶片上的气膜孔,通过运动机构带动图像采集装置以小步长移动,同时采集气膜孔图像以获取对焦图像序列,而后通过景深合成技术实现了孔壁三维形貌的重构和显示,从而为后续提取气膜孔的形位参数提供了依据,进而为解决气膜孔加工过程中的量值传递与溯源难题提供技术支撑。