三万吨级大板陶瓷压砖机的安装技术

杜志远

摘 要:本文重点论述了KD33000陶瓷大板压砖机的基本结构,安装工艺以及所使用的工装工具,以便推广超大吨位大板压机的应用。

关键词:三万吨;陶瓷压机;多板框缠绕结构;方形油缸

1 前 言

陶瓷大板的趋势已经成为流行,规格越做越大,对坯体成型压机的需求也越来越高。几年前的国产设备中,一万六千吨压机已经是最大吨位了。最近这两年,随着市场对陶瓷大板需求的增长,有的陶瓷厂已经提出需要生产三米以上的规格。由此,三万吨级的陶瓷大板压机就应运而生。当上升到三万吨级别的压机就已经不再是以前单纯把压机放大就可以。因为很多客观条件已经不允许了,例如吊车,缠绕工艺,加工能力以及安装空间等等。所以,需要从框架结构,主机部件再到液压电气等都必须重新设计。下面就对科达新型的三万吨级的陶瓷大板压机的结构及装配技术等进行介绍:

2 压机结构及主要参数介绍

压机结构成主要分四大部分:1.框架组件;由八片板框共同构成,每片净重量约六十多吨,总重超过五百吨;主油缸部件,约一百二十吨,长度约四米,宽度接近三米;主机总重接近七百吨,高度接近八米;除此外,还有泵站,液压系统及电器等组成。其中安装难道较大的是五百多吨的框架组装和一百多吨的主油缸部件安裝,除了重量原因外,更重要是安装精度要求高,其中最高安装要求精度小于达0.1mm。主要技术参数:最大压制力330000kN,系统压力:16~20MPa;主缸压力:40MPa;系统装油量:5000L;装机功率:285kW;柱间距:2850mm。

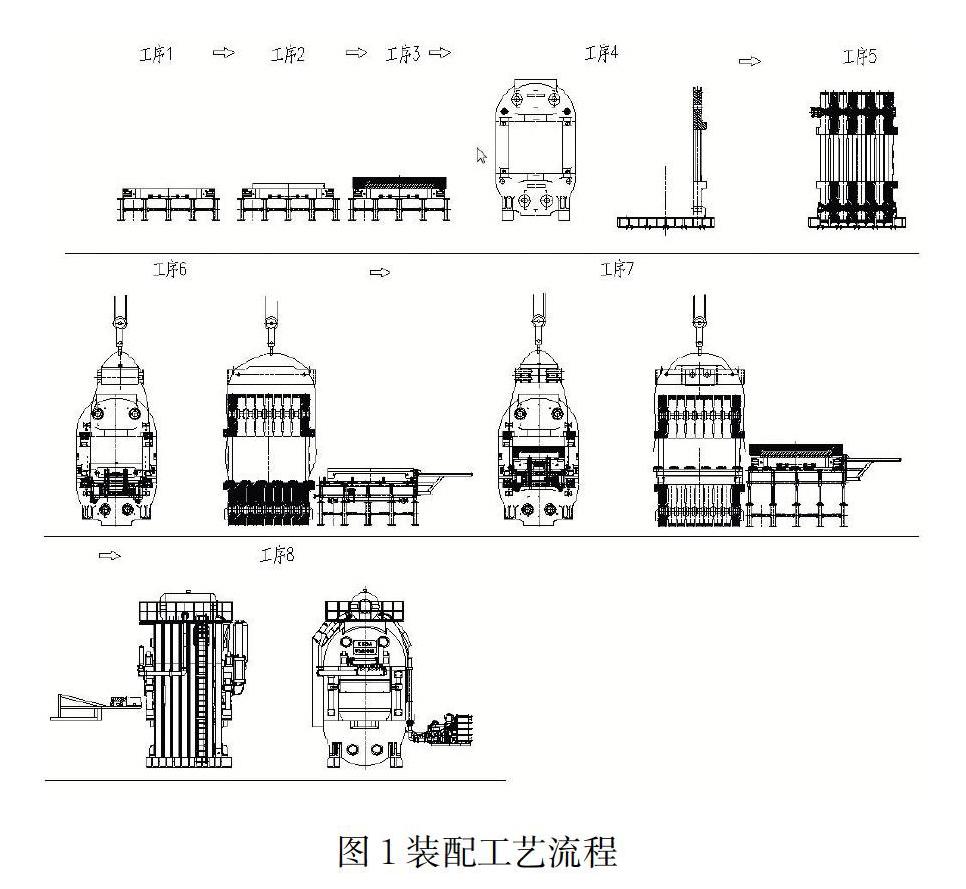

3 装配工艺流程介绍

3.1方形主油缸部件安装

与传统主油缸部件不同,主要由方形油缸,方形活塞和动梁组成,而不需要传统的油路板:a)安装专用的油缸组支撑架并放上动梁,要用水平仪调平动梁(如图工序1)。b)起吊方形活塞四角(活塞密封要提前加热60°C后安装),保持平稳并在底部螺孔安装导向杆,最后与动梁M48螺钉连接并用扭力扳手上紧(用第一轮2500 N.m ,第二轮3800N.m)上紧,注意对角错开均匀上紧(如图工序2)。c)起吊主油缸(先安装油缸与动梁之间的导向杆),油缸下落时四角要用20T千斤顶支撑。油缸下落主要是依靠千斤顶控制而不是行车。多人同时操作,保证四个千斤顶缓慢同步下降(如图工序3)。d.最后安装四角的同步提升油缸。

3.2框架安装

a)首先在地面上分别放置调整垫铁,然后放上支撑导轨。b)调整两导轨等高,用水平仪打水平<0.10mm ,调整完成后需上紧垫板与支撑座之间的螺钉。2.框架拼装:a.用行车吊起8号板框,先落在两导轨上(如图工序4)。b.对上定位销,并安装8个M36螺钉固定板框。c)把7号板框按同样方式落在导轨上,距离8号板框500mm。d.拆去工装吊耳,然后两边装上合并框架工装,使用中空千斤顶油缸合并框架,必须保证同步。如此类推,把八片板框完全合并。d.最后穿上4根大拉杆并用专用的拉伸器进行480吨拉力进行拉伸(如图工序5),要对角分3轮进行预紧。由于板框太多,所以框架总装后不能进行水平调整,所以前期支撑导轨的装配精度一定要保证。

3.3主油缸部件及垫板的整机安装

a.先在框架前放上多功能换模装置,然后开动换模装置上的液压推送油缸把五十多吨的垫板送入板框内。b.在行车吊钩上装上专用的大跨度吊装工装(由于框度长度有4米,所以必须借用大跨度工装吊装,如图3),并在两边挂上12米的¢60钢丝绳。起吊底座垫板,然后落下与框架联接安装(如图工序6)。c.主油缸部件同样使用安装底座垫板的方式安装。用大跨度工装升起主油缸部件并与上横梁联接,然后再安装M60的收紧螺杆。最后用SJD5拉伸器进行60吨预紧力进行拉伸(如图工序7)。d.按编号安装下固定座和垫板;.安装动梁导向座,保证与止口贴紧无间隙;分别按编号装入导向柱,最后装入上固定座及垫板等。

3.4.液压系统安装

a.先吊装上油箱并安装在框架上,注意前后方向。然后联接回油管,并定位泵站位置。b.先安装后方压制阀组,增压器,蓄能器,然后再安装前方的充阀组,最后连接各部分胶管等。(如图1)

4 主要安装的工装工具介绍

利其事必先利其器,特别是对于这种超大吨位的设备,使用适合,科学的的工装工具也是非常重要。主要包括:

(1)板框吊装工装,因为八块板框是拼装在一起的,所以板框则完全不能有吊耳。这时候就需要设计可拆卸的工装吊耳,在板框吊装到位后就拆卸。

(2)板框合并工装:板框合并时需要在两块板框之间穿上拉杆,并两边同时穿上中空千斤顶,板框合拼时同时开动千斤顶进行移动合并,注意保证两边同步。。

(3)大跨度吊装工装。由于板框跨度达4m,无法用吊钩直接起吊框架内的零件,所以需要重新设计新的吊装工具。

(4)大拉杆拉伸器:M180专用液压拉伸器,主要用于板框合并后进行480吨预紧力的上紧。

(5) 多功能大型陶瓷模具换模装置(发明专利申请案号KD20006GF)

功能:用于底座垫板,主油缸部件和模具装拆,模具模芯更换,如图3):

a)使用三级油缸推送装置,每一级油缸的行程约2m,三级一共可以移动约6m的行程,不但部件体积小,而且推送力大,可实现推送一百多吨零部件的移动。

b.装置设有重载输送轮,可以承受一百多吨的零部件移动。

c.装置设有换模芯功能,使用升降油缸并设有导向装置,能准确升降模芯并实现更换。

d.装置设有整体升降功能,可以根据不同工序安装的需求高度进行调节。

(6)试机垫叉车升高架:由于压机垫板底部离地面接近三米半,而且框架跨度大,所以一般的叉车无法把试机垫送入框架内,所以需要设计专用的叉车升高和加长工装(工序8)。

(7)主要工具:a)SJD5液压拉伸器。b)JHM05液压扳手及配套加长套筒。c)¢60X12米插编钢丝绳。d) M80吊环等。e)50T中空千斤顶。

4 结 语

现在三米以上陶瓷大板的成型方式主要有两种:一种就是本文所述的方形油缸多板框陶瓷压机,另一种是连续成型陶瓷辊压机。现在国内乃至国外,第一种的成型方式仍然占居主流,主要是成型质量和可靠性比较有保证,而第二种全新的辊压成型方式也在国内逐渐兴起,因为它的成本优势是第一种无法可比拟的。但是,谁知道以后是哪一种方式主导市场呢?只能拭目以待。但无论是哪一种,生产大板的热潮现在只是起步,日后的市场和规模更是不可估量。