基于FLUENT的变径防气抽油泵性能数值模拟及研究

叶卫东,张岩,候宇,李大齐,魏雪彤

(1. 东北石油大学 机械科学与工程学院,黑龙江 大庆 163318;2. 大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163453)

0 引言

目前国内油田为了提高采收率应用了CO2驱油技术,虽提高了原油采收率,但大大增加了原油中气体的含量,使抽油泵泵效降低,严重时会发生“气锁”现象[1]。防气抽油泵可以避免这种问题的出现,提高泵效[2-3]。

本文利用FLUENT软件对变径防气抽油泵气液两相流场进行了仿真模拟研究,分析防气抽油泵泵筒的大直径区对整个流场的影响及这种防气抽油泵结构的优缺点,为以后防气抽油泵的结构优化提供了理论基础[4-5]。

1 计算模型的建立

1.1 几何模型的建立

如图1(a)所示,变径防气抽油泵与普通抽油泵不同之处在防气抽油泵泵筒的上端有一段锥形的大直径段。当柱塞上行至接近上死点时,进入泵筒大直径段。

根据变径防气抽油泵的工作原理和结构,建立了简化的流体数值模拟计算模型如图1(b)所示。把游动阀和固定阀进行简化,通过边界条件的设置来模拟阀门的启闭。

1.2 物理模型的选择

本文研究对象为气液两相介质在抽油泵中的流动特性,因此选择VOF多相流模型。VOF模型是建立在固定欧拉网格下的表面跟踪方法,适合于求解分层和追踪自由表面的问题,符合本文的研究。

图1 变径防气抽油泵模型图

1.3 基本方程

1) 体积分数方程

相与相之间界面的跟踪是通过对多个相体积分数的连续性方程解来实现的。对于qth相,该方程具有以下形式:

(1)

2) 动量方程

通过求解整个区域内单一的动量方程,得到的速度场是由各相共享的。

(2)

该动量方程取决于通过密度ρ和黏度μ所有相的体积分数。

3) 能量方程

(3)

VOF模型将能量E与温度T视为质量平均变量:

(4)

式中:Eq为每个相的能量,根据该相的比热和共享温度得到;ρ为密度;keff为有效热导率。

ρ和keff由各个相共享。源项Sh包括来自辐射以及任何其他体积的热源。

1.4 动网格设置

本文涉及到抽油泵柱塞的往复运动,即内部流场的边界发生了往复运动,因此对游动阀及其中间的柱塞段运用动网格技术。采用In.cylinder模型模拟抽油泵的运动规律。

1.5 初始条件的设置

柱塞处于下死点位置,设置泵筒内初始压力为8MPa,初始含气量为60%,设置抽油泵冲次为6次/min,防冲距0.6m,冲程为1.8m。

1.6 边界条件的设置

当固定阀关闭时,把固定阀所处的平面设置为壁面wall,固定阀开启时设为压力入口pressure-inlet,入口压力为井下压力2MPa。当游动阀关闭时把游动阀所处的平面设置为壁面wall,当游动阀开启式设置为接触表面interface,与上部大锥段连通。把大直径段上表面设置为压力出口pressure-outlet,出口压力为8MPa。

2 仿真模拟结果分析

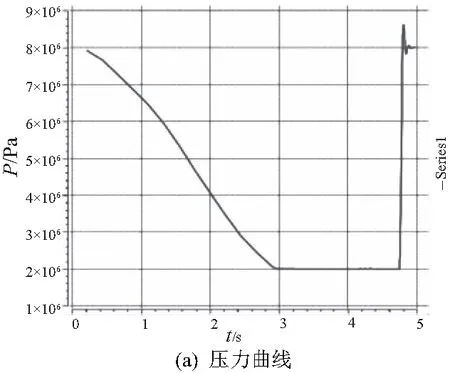

2.1 上冲程阶段

图2(a)为防气抽油泵泵筒内压力随时间变化曲线,图2(b)为防气抽油泵泵筒内含气率变化曲线。由模拟结果可知,在上冲程前期随着柱塞的上移,泵筒内气体膨胀,含气率升高,压力下降。当泵筒压力降低到固定阀开启的压力后,固定阀开启,井下液体进入泵筒内,泵筒内压力稳定为井下压力。

图2 上冲程泵筒内压力和含气率曲线

如图2(a)中所示的4.74s之后,柱塞进入锥段。柱塞进入锥段后泵筒内压力变化云图如图3所示。当柱塞进入锥段后,在压差作用下,油管底部分离的液体迅速流入泵筒,泵筒内压力快速上升到8MPa,使固定阀迅速关闭,同时使柱塞上下压差迅速从6MPa下降到0MPa。由于柱塞上下压差的突变,使抽油杆柱载荷发生突变,造成地面抽油机冲击振动。

图3 柱塞进入锥段泵筒内压力变化云图

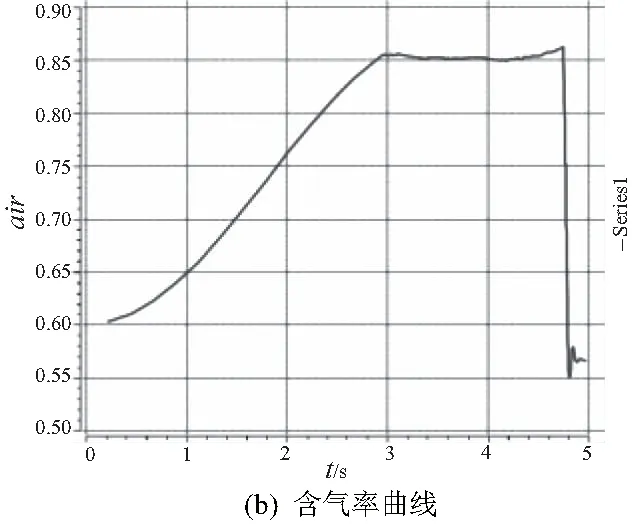

由于泵筒内压力迅速上升到8MPa,有利于下冲程游动阀快速开启,更重要的是油管中的液体进入泵筒后会使泵筒内含气量明显降低,同时破坏泵筒内气液两相流的段塞流流型,柱塞进入锥段后泵筒内含气率变化云图如图4所示。

图4 柱塞进入锥段泵筒内含气率变化云图

2.2 下冲程阶段

下冲程泵筒内压力和含气率变化曲线如图5所示。泵筒内压力等于油管中的压力,游动阀打开,泵内压力保持稳定。泵筒内介质由于气液分离,泵筒上部含气量高,从游动阀排出泵筒后,泵筒内含气率降低。由于柱塞在进入下冲程阶段之前泵筒内的压力就到了游动阀开启的压力,所以防气抽油泵在下冲程无冲程损失。

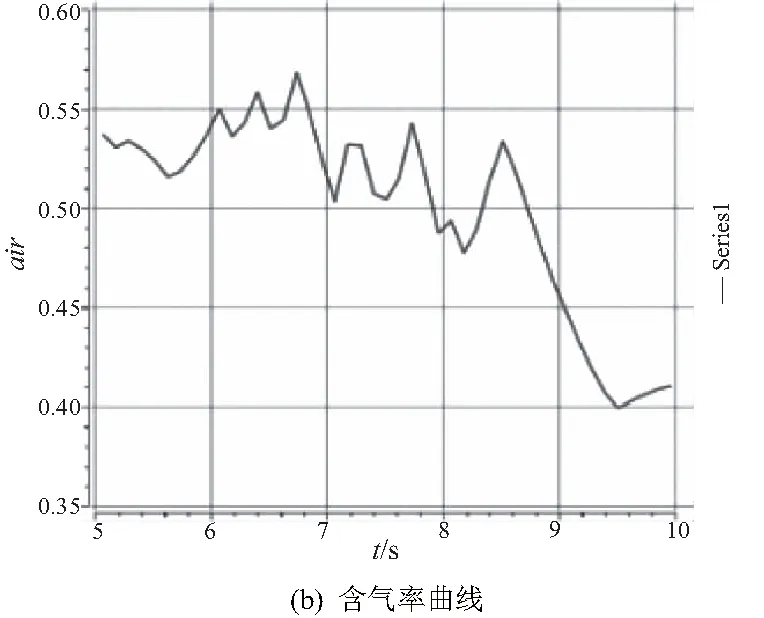

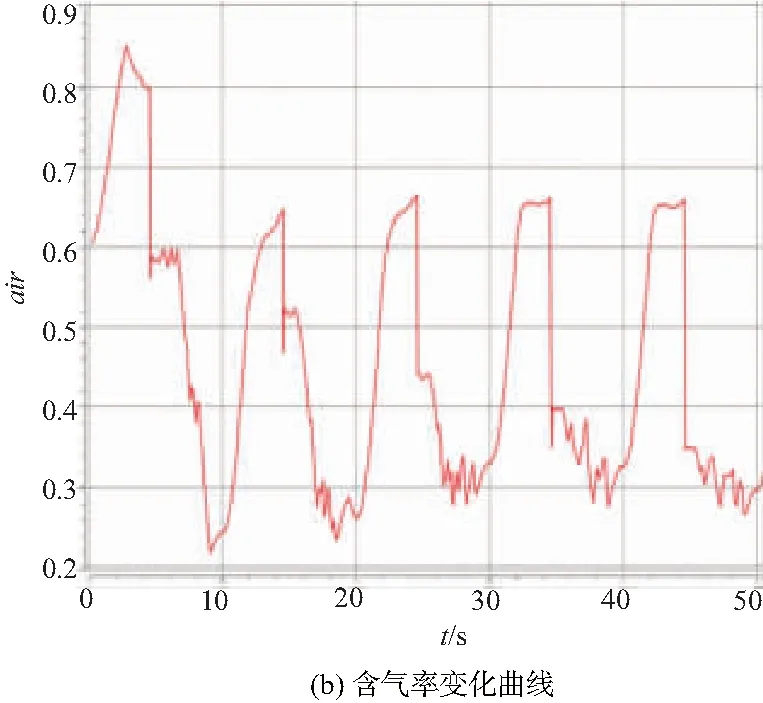

2.3 运行过程分析

图6 为防气抽油泵5 个周期运行过程的压力和含气率随时间变化曲线。选择防气抽油泵运行平稳的第5个周期进行分析。

防气抽油泵从柱塞下死点40s开始到42.137s 后固定阀打开,到44.548s时固定阀关闭。上冲程损失时间2.589s,损失冲程0.471m,上冲程有效冲程1.329m。

图5 下冲程泵筒内压力和含气率变化曲线

通过对整个运行过程的分析可知,变径防气抽油泵的优势在于下冲程无冲程损失,最大的缺点就是在柱塞进入上冲程末端随即进入泵筒大直径段后,泵筒内的压力会突然增大而造成抽油机载荷的突然变化,会对抽油机产生冲击振动。

图6 防气抽油泵5个周期内运行过程曲线

3 结语

1)变径防气抽油泵柱塞在上冲程末段进入大直径段后,油管中的液体会迅速进入泵筒内,使泵筒内压力升高,

含气量明显降低,同时破坏泵筒内气液两相流的段塞流流型,从而避免了“气锁”现象的发生。

2) 由于变径防气抽油泵柱塞进入大直径段后泵筒内压力会突然增大到油管中的压力,致使抽油杆柱载荷突变,造成地面抽油机冲击振动。

3) 变径防气抽油泵下冲程时,由于在上冲程末端泵筒内的压力就达到了游动阀开启的压力,所以防气抽油泵在下冲程时游动阀会迅速开启,致使下冲程无冲程损失,有助于提高泵效。