发动机冷却风扇气动噪声优化设计

郭浪 卓文涛 张鑫

摘 要:介绍了汽车发动机冷却风扇性能CFD仿真方法,进行流场模拟并对比实验数据验证仿真可靠性。结合风扇结构参数等因素对原风扇进行优化设计分析,优化后风扇流量和效率略有增加,消耗功率和噪声均有所降低,达到了优化设计目标。

关键词:冷却风扇;CFD;降噪优化

中图分类号:U464.138+.4 文献标识码:A 文章编号:1671-7988(2020)14-40-03

Abstract: In this article, The CFD modeling and solution techniques for estimating aerodynamic performances of engine cooling fans are presented, the method is developed to be valuable reference by comparing the CFD results and test. The optimization design is analyzed by combining the structural parameters of the fan profile, The comparison of fan performance before and after the optimization show that air volume and the efficiency of the optimized fan increase slightly, while the power consumption and noise decrease. The performance of engine coo ling fan designed with the method proposed meets the design requirements.

Keywords: Engine cooling fan; CFD; Noise reduction optimization

CLC NO.: U464.138+.4 Document Code: A Article ID: 1671-7988(2020)14-40-03

前言

随着国家法规对汽车降油耗要求的不断提高,同时消费者对汽车动力性能和驾乘空间的追求,乘用车广泛应用带集成排气设计的小排量增压发动机实现动力性能提高和降低油耗,同时整车设计通过压缩前舱布置空间缩短前悬来增加乘客舱空间。因此需要通过冷却模块带走的热量也逐渐增加,而前舱空间布置更加紧凑复杂,空气流动阻力增大,因此对冷却风扇性能要求日益提高。

既满足散热需求又能保证工作噪声较低的散热风扇无疑在市场上更具竞争力。因此,低噪声高性能的冷却风扇设计研究,具有重要的现实意义[1]。

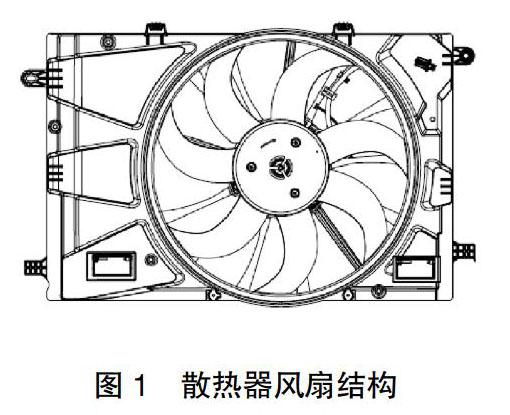

本文以某型乘用车发动机冷却风扇为例,基本结构如下图所示,运转工况为2600rpm,静压200pa,流量2500m?/h,麦克风测试位置为进风口1m处。

冷却风扇主要由护风罩、直流电机、风叶、风门组成,为了减少仿真分析时的计算工作量,在对仿真分析结果影响不大的情况下,将风扇轮毂上的安装孔、风门开槽简化为实体,另外由于开发流程不考虑散热问题,电机内部做填充实体,并对一些特别细小的曲面进行简化处理。

1 风扇分析及验证

1.1 CFD流场分析

1.1.1 CFD仿真模型的建立

将风扇简化三维模型在UG中以x_t格式导入到Ansys Mesh中进行前处理,将风扇流体仿真模型分为入口区、过渡区、旋转流体区及出口区4个部分,入口区和出口区按照风扇性能试验方法建立。考虑到发动机冷却风扇仿真模型的复杂性,在Ansys Mesh中,对流体区域采用四面体网格分区划分的方法,旋转流体区网格尺寸最小,管道区网格稍大,入口区和出口区网格最大。在梯度变化大的地方,如在风扇扇叶边缘对其进行加密,以保证网格精度。网格划分如图3所示。

1.1.2 边界条件设定

在风扇流道中流动的介质是空气,将进口面设为压力入口条件,给定流动总压为大气压力,出口面设为压力出口条件,自由出口没有附加压力作用,相对大气压力为0pa。旋转区以Z轴为旋转轴,旋转速度2600rpm,其中扇叶设为移动壁面条件。旋转区与过渡区之间采用interface设置传递不同计算域数据。

冷却风扇内部流体为不可压缩气体,流动中无热量交换,不考虑能量守恒方程,只考虑连续性方程及三维N-S方程。内部流动为稳态流动,采用定常计算。求解采用RNG K-ε模型,并采用SIMPLE压力修正算法来求解速度与压力的耦合,计算时采用亚松弛因子,设置进出口面的质量流量为监测量,进口和出口湍流度均设为0.5%,设置残差为1×10-4。当流量趋于一个稳定值时视计算结果收敛。

1.1.3 流场结果分析

收敛后提取风扇在静压点的流量、扭矩等性能参数,对比CFD流量-静压曲线与试验结果趋势一致,常规工作区间绝对误差基本不超过5%。由此可验证CFD模拟结果精度良好,可靠性较高,可作为优化设计评判标准。

2 風叶优化分析

目前风扇优化方面,关于叶片几何尺寸、叶片安装角、叶片数、风扇直径、轮毂比等因素的研究较多[2-4]。对于冷却风扇降噪,除采用消声、隔声或吸声措施外,针对风扇本身气流参数和结构参数也有大量的研究,但针对本项目过程中风扇,由于风扇几何参数、冷却模块内部结构与气动噪声间的关联规律十分复杂,增加了上述降噪措施的应用难度,同时会引起一定的气动性能损失。

根据气动声学Lighthill波动方程,各种生源与空气流速有以下关系:

单极子声源声功率:

偶极子声源声功率:

四极子声源声功率:

其中:W—声功率;ρ—空气密度;L—特征长度;v—空气流速;c—声速。

由公式可以看出:声功率与流速指数次方成比例关系。理论分析和实验研究表明,通风机气动噪声的声功率与叶轮圆周速度的6次方成正比,选用高效叶栅、减少气流损失,增大叶片宽度、降低风扇转速是最有效降低风扇气动噪声的途径之一[5-6]。

翼型叶片具有机翼型的横断面,借鉴航空中空气动力特性设计良好的翼型用于风机叶片截面上,同时将翼型设计技术进行移植、改进,用于设计高效风机翼型,研制出适用于冷却风扇用的翼型和风机叶轮设计系统,可以大幅改善风扇的效率和降低噪声。

本文采用加大叶片翼型弯度,增加叶轮负荷以满足性能要求,同时为补偿风扇转速下降带来的做功能力损失。风叶翼型优化前后最大弯度由3.2%增大至4.8%。

弯掠动叶和传统径向动叶相比可以较大幅度提高气动效率、降低气动噪声,但同样最高效率点的压头有所降低,因此根据优化后翼型,维持叶片安装角,适当调整风扇前弯曲线,在较低转速下可保持最高效率点静压,整体功率维持不变。

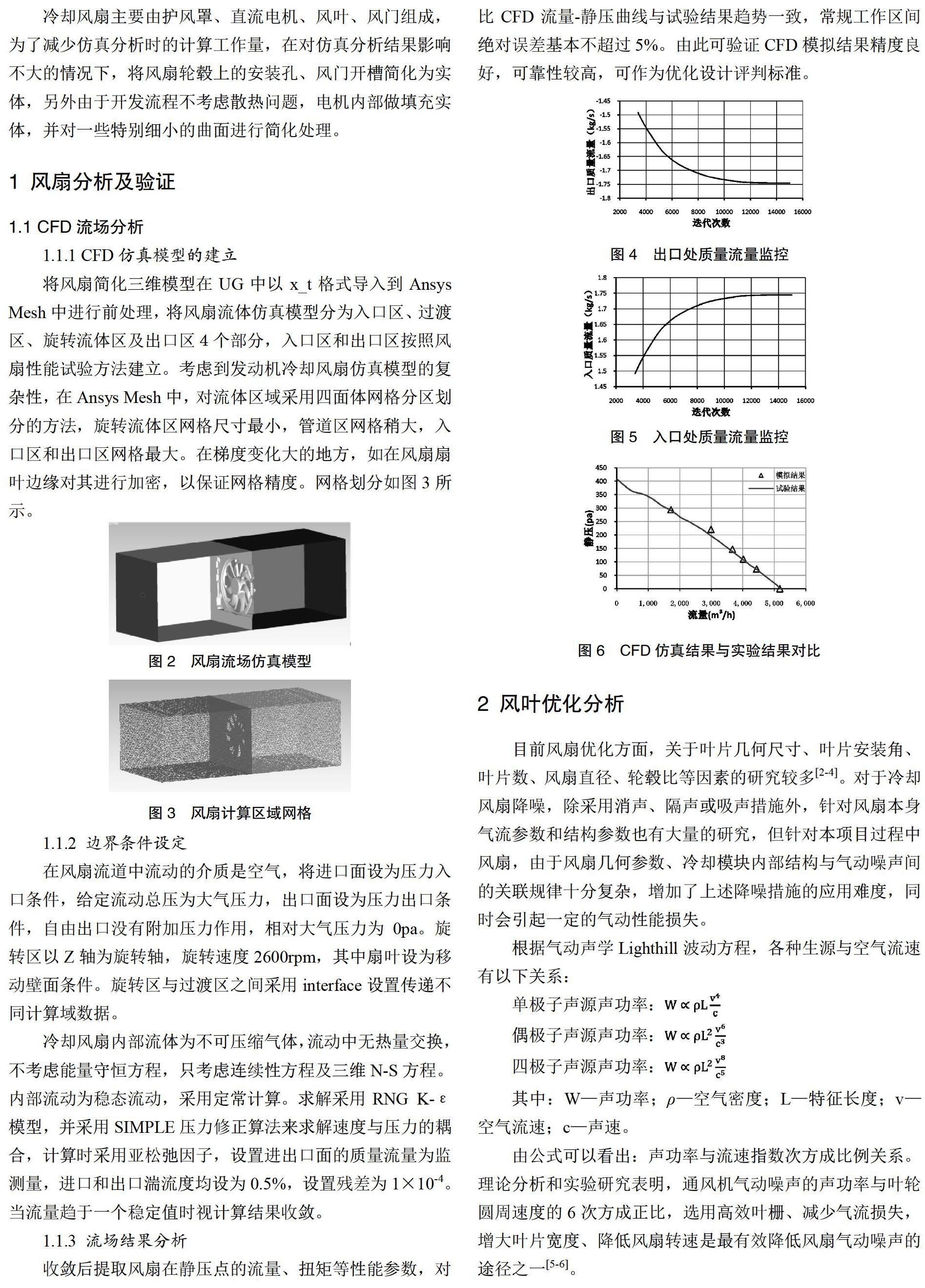

优化后风叶主要结构参数如下图所示,风叶叶片数、安装角无变化,叶片弯度和弦长增大。

通过对优化前后风扇分析对比,实验结果显示,优化风扇200pa工作点转速大幅降低约300rpm,同时工作点效率更高、流量性能更好。

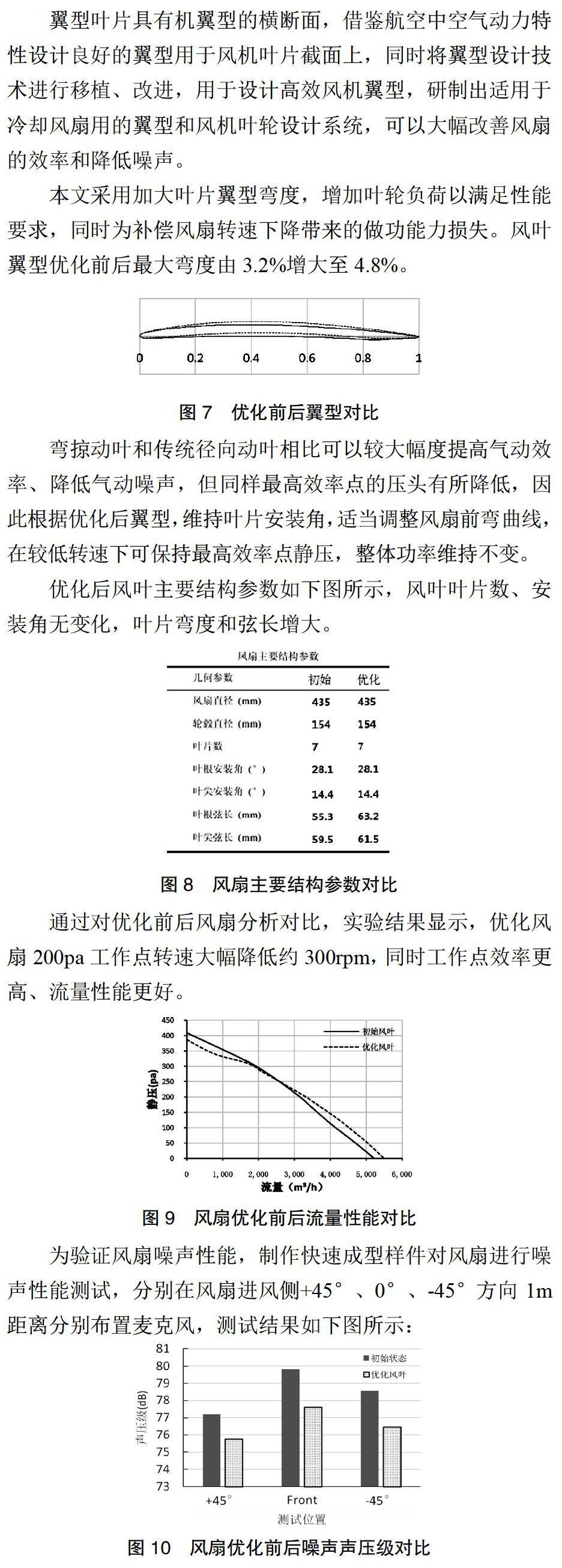

为验证风扇噪声性能,制作快速成型样件对风扇进行噪声性能测试,分别在风扇进风侧+45°、0°、-45°方向1m距离分别布置麦克风,测试结果如下图所示:

台架试验结果表明,风扇扇叶优化后的噪声表现改善非常显著。实现了风扇优化噪声的目的。

同时将优化扇叶的风扇更换到整车上面进行噪声的主观评估和噪声测试,主观评估结果噪声降低明显噪声测试结果如下:

3 结论

论文以国内某款乘用车发动机冷却风扇为研究对象,利用UG软件建立了风扇三维实体模型,用Ansys软件进行了计算域的网格划分,使用FLUENT软件对风扇性能进行了仿真分析,通过与实验对比,证明了仿真分析结果的可信性;根据现有叶片结构,优化风扇截面翼型,保持翼型厚度不变适当增大翼型弯度,并调整最大弯度位置,可以有效提高翼型升力系数和升阻比;建立高效弯掠叶片风扇模型,通过模拟分析和实验验证,风扇气动效率更高,流量性能更好,同时在整车试验中,风扇噪声下降约2dB,主观评价明显改善。

参考文献

[1] 陈家瑞.汽车构造[M].第四版.北京:人民交通出版社,2002:240- 246.

[2] 张红辉.发动机轴流冷却风扇低噪声气动性能分析与控制研究[D].重庆:重庆大学,2002.

[3] 苏晓芳,杨林强,陈圆明,李欢.发动机冷却风扇的降噪研究与优化[J].汽车技术,2011,9:24-27.

[4] 欧阳华,钟芳源.叶轮机械气动噪声及周向前弯动叶降噪技术的研究[J],上海交通大學学报,2001,8(6):50-52.

[5] 伍先俊,李志明.风机叶片噪声机理及降噪[J].风机技术,2001(4): 11-13.

[6] 殷海红,昌泽舟.轴流式通风机的噪声机理及降噪措施[J].风机技术,2007(1):16-17.