某皮卡仪表板刚度与模态性能分析

王协庭

摘 要:为了校核某皮卡仪表板的性能,首先采用有限元方法建立其离散化模型,然后对其进行刚度性能分析,分析结果表明其最大变形均小于目标值,其最大应力也低于材料屈服,满足刚度特性要求。最后对其进行模态分析,分析结果表明其前三阶固有频率处于外界激励频率范圍之外,满足振动特性要求。

关键词:仪表板;有限元;刚度;模态

中图分类号:U463.7 文献标识码:A 文章编号:1671-7988(2020)14-82-03

Abstract: Aiming at checking the performance of a pickup instrument panel. Firstly, the discretization model was established by adopting finite element method. Secondly, it was stiffness performance analyzed, the analysised result showed that its maximum deformation was less than the target value, and its maximum stress was also lower than the yield of the material, so it could meet stiffness characteristic requirements. Lastly, it was modal performance analyzed, the analysised result showed that its first three natural frequencies were outside the range of external excitation frequencies, so it could meet vibration characteristic requirements.

Keywords: Instrument panel; Finite element; Stiffness; Modal

CLC NO.: U463.7 Document Code: A Article ID: 1671-7988(2020)14-82-03

1 引言

仪表板是汽车内饰系统中十分重要而又独立的部件,其内部结构相对比较复杂,并且许多电子器件通过卡扣安装在仪表板上,其集功能性、美观性和舒适性与一体,因此仪表板的各项静动态性能直接影响整车的舒适性和安全性。若仪表板的刚度性能不足,容易引起其强度失效,从而减小其使用寿命。同时当车辆行驶在路面时,将受到不同的外界激励,主要包括路面激励和发动机激励等,当仪表板的固有频率与外界激励频率接近时,则发生共振,从而产生不同程度的噪声,降低汽车的舒适性,甚至引起疲劳损坏。因此有必要对新开发的仪表板进行性能校核,提取识别其风险。为了获取某皮卡新型仪表板的性能,首先采用有限元方法建立其离散化模型,再对其刚度性能分析,获取其各个位置的变形量,最后对其进行模态性能分析,获取其前三阶频率。

2 有限元分析理论

有限元分析的思想是将系统连续的区域离散划分为有限个集合体,系统在外界载荷的作用下将会产生变形,并在其内部则会产生应力和应变,其位移可表示为沿直角坐标系三个方向的位移分量u、v、w,其矩阵形式为[1,2]:

3 刚度性能分析

3.1 建立有限元模型

该皮卡的新型仪表板主要由驾驶员侧下饰板,中部面板、上部面板,左部面板,右部面板,手套箱等组成,采用三维软件建立该仪表板的几何模型,并将其导入有限元前处理软件中。该仪表板为注塑成型件,其结构比较复杂并且厚度不均匀。为保证模型的精确度并节省计算时间,首先对仪表板进行简化处理,删除对其刚度性能和模态性能影响较小的件,抽取其各个部件的中面,清理较小的圆孔、圆角和台阶,然后采用尺寸为5mm壳单元对其进行网格划分,以四边形单元为主,复杂和过度区域辅以三角形单元,再采用刚性单元模拟其螺钉、卡扣等连接。该仪表板的材料为PP+EPDM,其弹性模量为3194MPa,泊松比为0.33,密度为1.04E+3kg/ m3,屈服强度为18MPa,根据各个区域的厚度赋予其材料属性,以此该仪表板被离散化成212697个单元,212938个节点,如图1所示。

3.2 刚度分析结果

根据工程经验,仪表板主要分成四块高频接触区域,如图1中的P1~P4。为了获取该仪表板的刚度性能,约束其与车身和管梁连接处全部自由度,建立直径为10mm的刚性圆盘,在P1~P4位置分别施加垂直载荷22N,以此对其进行静态分析。

如图2所示,为该仪表板P1位置的位移云图。由图2可知,该仪表板的最大位移为1.34mm,其变形量满足实际工程要求值(最大为3.0mm)的要求,并且该处的最大应力为5.9MPa,低于材料屈服,能够满足强度设计要求。

如图3所示,为该仪表板P2位置的位移云图。由图3可知,该仪表板的最大位移为0.91mm,其变形量满足实际工程要求值(最大为2.0mm)的要求。仪表板的最大应力为6.6MPa,位于手套箱的中间薄弱位置,但是仍然小于其材料极限,符合设计要求。

如图4所示,为该仪表板P3位置的位移云图。由图4可知,该仪表板的最大位移为0.12mm,其变形量满足实际工程要求值(最大为1.0mm)的要求,并且该处的最大应力为4.2MPa,也小于材料许用值,也可以满足强度性能要求。

如图5所示,为该仪表板P4位置的位移云图。由图5可知,该仪表板的最大位移为1.09mm,其变形量满足实际工程要求值(最大为2.0mm)的要求,并且该处的最大应力为5.1MPa,也小于材料屈服,符合强度特性要求。

因此,该仪表板各个高频接触区域的刚度性能均能够满足设计要求,并且其最大应力值均小于材料屈服,也符合强度性能要求。

4 模态性能分析

4.1 模态分析理论

4.2 模态分析结果

由于低价频率对系统的模态性能影响比较大,高阶频率对其影响较小,因此将该仪表板的有限元模型导入至线性求解器中,同样约束其与车身和管梁连接处全部自由度,设置相应的卡片和输出,提取其频率值,以此得到其前三阶模态频率值分别为40.5Hz、46.1Hz和54.5Hz。

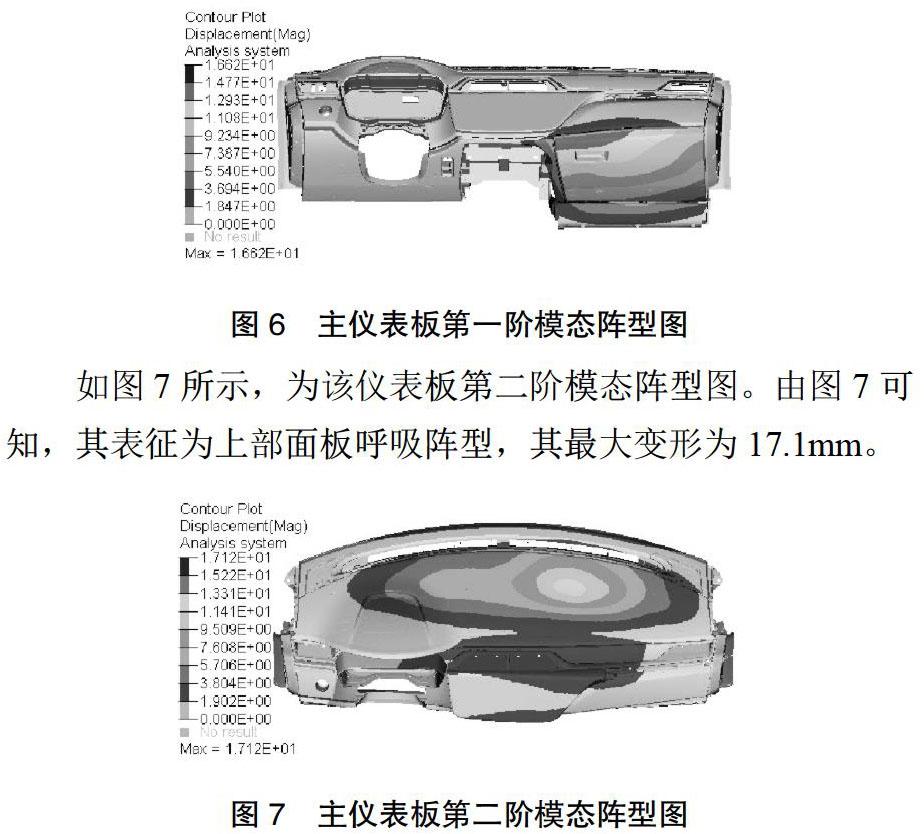

如图6所示,为该仪表板第一阶模态阵型图。由图6可知,其表征为手套箱呼吸阵型,其最大变形为16.6mm。

如图7所示,为该仪表板第二阶模态阵型图。由图7可知,其表征为上部面板呼吸阵型,其最大变形为17.1mm。

如图8所示,为该仪表板第三阶模态阵型图。由图8可知,其表征为驾驶员侧下饰板呼吸阵型,其最大变形为38.2mm。

该皮卡发动机的怠速为900r/min,由此得到其激励频率为30Hz,并且路面激励的频率一般为20Hz以下[5,6],因此该仪表板的固有频率处于外界激励频率范围之外,不会引起共振,其模态性能符合设计要求。

5 结论

基于有限元方法建立仪表板离散化模型,在其高频接触区域施加垂直载荷,对其进行刚度性能分析,其最大位移分别为1.34mm,能够满足刚度性能要求,其最大应力为6.6MPa,满足强度特性要求。再对其进行模态性能分析,得到其前三阶频率分别为40.5Hz、46.1Hz和54.5Hz,处于外界激励频率范围之外,符合模态特性要求。通过该分析方法最大限度地缩短了产品的开发周期,也降低了试验成本,提高了设计效率。

参考文献

[1] 胡勇.汽车导流罩結构强度优化设计仿真研究[J].计算机仿真, 2017,34(10):127-131.

[2] 石建策.汽车仪表板异响CAE分析技术研究[D].长春:吉林大学, 2017.

[3] 马其华,孙冬鸣,吴坡,等.A25汽车仪表板性能分析及轻量化研究[J].机械设计与制造,2019(5):128-132.

[4] 王烨.仪表板横梁轻量化及模态特性研究[D].镇江:江苏大学,2017.

[5] 李苏平,胡启国,胡海波,等.受路面随机激励作用车室低频耦合轰鸣声分析[J].噪声与振动控制,2016,36(5):50-55.

[6] 钟自锋.前副车架振动特性分析及其优化设计[J].机械设计与研究, 2018,34(6):172.-175.