某种轻型商用车传动轴动平衡控制探讨

王杰 邢志斌 张翠 孙庆义

摘 要:动平衡是传动轴重要的性能指标,动平衡的控制水平直接影响到整车性能和零部件可靠性,需要提高控制水平,通过分析测试系统和零部件加工精度来提升控制精度。

关键词:传动轴;动平衡;精度;误差源

中图分类号:U463.216+.2 文献标识码:A 文章编号:1671-7988(2020)14-126-03

Abstract: Dynamic balance is an important performance index of the transmission shaft. The control level of dynamic balance directly affects the performance of the vehicle and the reliability of parts. It is necessary to improve the control level.

Keywords: Transmission shaft; Dynamic balance; Precision; Error source

CLC NO.: U463.216+.2 Document Code: A Article ID: 1671-7988(2020)14-126-03

1 引言

随着国内高速公路的迅速发展和公路运输条件的日益改善,对卡车舒适性/平顺性/可靠性等都提出了更高的要求,如何减少振动和噪声、提高传动系的可靠性等问题越来越受到关注,特别是高档卡车生产企业的重视。

汽车传动轴系统作为扭矩传递的主要零部件,承受一定扭矩的同时也是个高速旋转件,旋转过程中必然产生振动,振动产生的因素也很多,零部件的剩余不平衡量就是一个关键的影响因素。

2 传动轴动平衡控制

根据GB/T 9239.1《机械振动 恒态(刚性)转子平衡品质要求》规定传动轴平衡品质按照G40控制,国际主流都已经达到G16控制水平,随着车辆舒适性和车速不断提升,传动轴动平衡需要做相应调整,下面就动平衡控制的影响因素展开分析。

2.1 传动轴动平衡机工作原理

动平衡机是利用两端摆架的测振传感器测出各时刻的振动矢量值再经过矢量合成的方法由计算机进行计算最终得到一不平衡矢量(如图1),并通过设备屏幕显示出来。这一合成矢量的大小和方向是基于平衡机定标的初始值来决定的,因此定标的准确与否将直接影响平衡机批量生产时的所有检测数值准确性。

2.2 动平衡机的平衡检测误差源

动平衡机的平衡检测误差源主要有三类:系统误差(其误差的量值及相位能通过计算或测量进行评定)、随机误差(在相同条件下进行多次测量仍无法预见量值及相位的變化)、标量误差(能对误差的最大量值进行评价或估算但无法确定其相位)

2.2.1 系统误差源

平衡机主传动件的固有不平衡量、驱动部件的径向和轴向跳动、轴承的径向和轴向跳动、部件装配的不合理、转子或主轴中的剩磁、平衡设备或仪表产生的误差、转子平衡后的永久性弯曲等,此误差通过夹具补偿可部份减小。

2.2.2 随机误差源

零部件的松动、沾染的油污或灰尘、热效应引起的畸变、风阻(气阻)效应、使用了间隙配合的驱动部件、卧式转子因重力效应引起的瞬态弯曲,此误差无法消除。

2.2.3 标量误差源

工件平衡校正后拆卸配合部位时出现的间隙、万向联轴节的间隙过大、心轴或主轴的间隙过大、设计和制造公差、支承工件的向心轮直径与转子轴颈相同或成整数倍率时而引起的滚轮跳动,夹具和工件重复装夹检测时会存在,只能通过减小配合公差来减小。

2.3 动平衡校正许用不平衡量的计算

1)美国DANA公司传动轴制造时为G16,汽车厂复校时为G32,中国国标为G40。

2)对于江淮某轻卡传动轴,转子重量为18kg,动平衡转速为2800r/min,目前图纸要求剩余不平衡量为初校不大于36g.cm,复校不大于54g.cm,经过以上公式计算初校平衡精度为G11.7,复校平衡精度为G17.58,此精度要求已超过目前美国传动轴先进企业水平,已经不需要再进行提高,重点是尽量减小其他过程控制的影响因素。

2.4 传动轴检测与复校差异理论计算

以下计算均是以江淮轻卡传动轴为例,传动轴重量为18Kg,动平衡转速为2800rpm,两个平衡检测校正面。

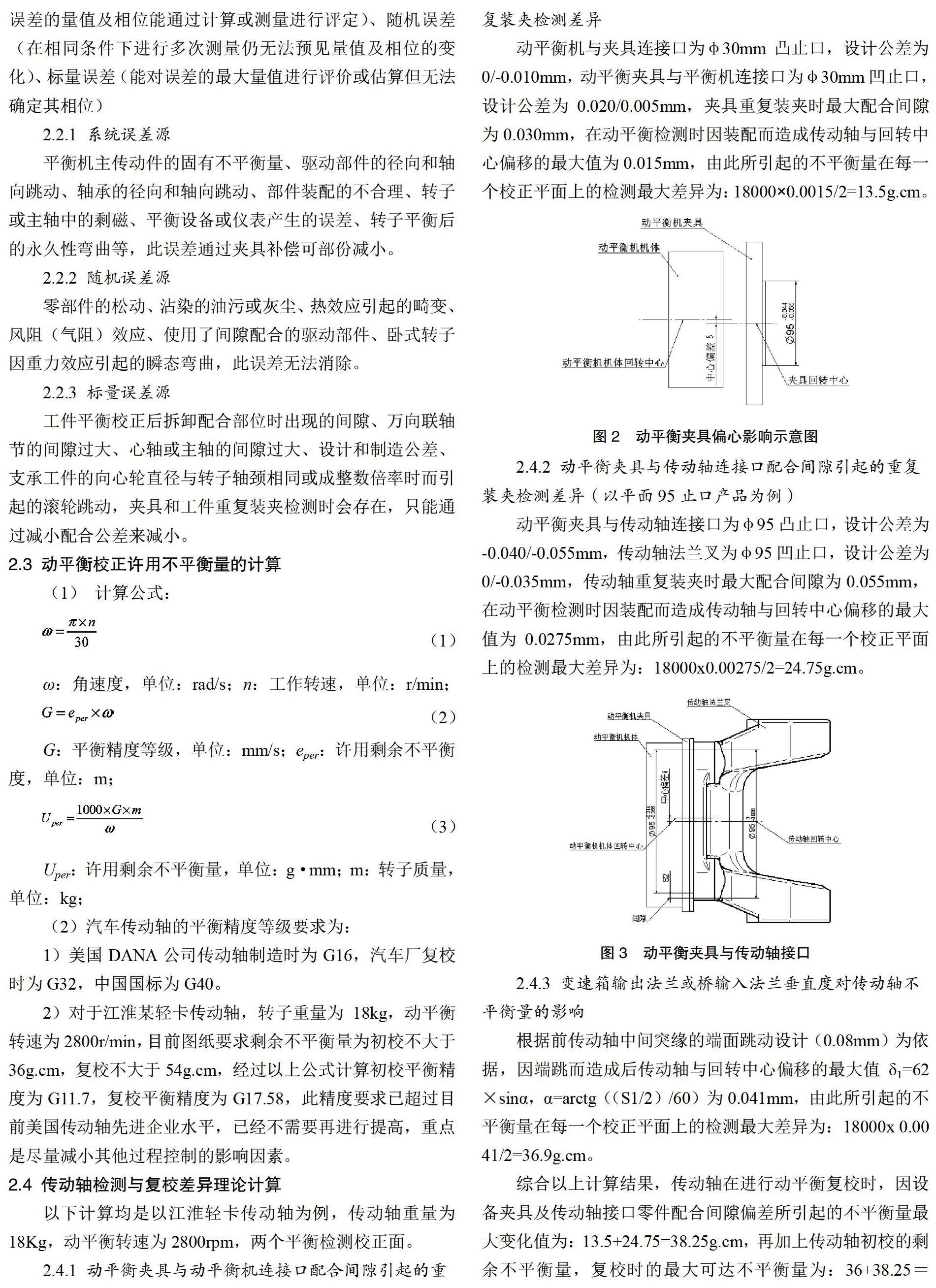

2.4.1 动平衡夹具与动平衡机连接口配合间隙引起的重复装夹检测差异

动平衡机与夹具连接口为φ30mm凸止口,设计公差为 0/-0.010mm,动平衡夹具与平衡机连接口为φ30mm凹止口,设计公差为0.020/0.005mm,夹具重复装夹时最大配合间隙为0.030mm,在动平衡检测时因装配而造成传动轴与回转中心偏移的最大值为0.015mm,由此所引起的不平衡量在每一个校正平面上的检测最大差异为:18000×0.0015/2=13.5g.cm。

2.4.2 动平衡夹具与传动轴连接口配合间隙引起的重复装夹检测差异(以平面95止口产品为例)

动平衡夹具与传动轴连接口为φ95凸止口,设计公差为-0.040/-0.055mm,传动轴法兰叉为φ95凹止口,设计公差为0/-0.035mm,传动轴重复装夹时最大配合间隙为0.055mm,在动平衡检测时因装配而造成传动轴与回转中心偏移的最大值为0.0275mm,由此所引起的不平衡量在每一个校正平面上的检测最大差异为:18000x0.00275/2=24.75g.cm。

2.4.3 变速箱输出法兰或桥输入法兰垂直度对传动轴不平衡量的影响

根据前传动轴中间突缘的端面跳动设计(0.08mm)为依据,因端跳而造成后传动轴与回转中心偏移的最大值δ1=62×sinα,α=arctg((S1/2)/60)为0.041mm,由此所引起的不平衡量在每一个校正平面上的检测最大差异为:18000x 0.00 41/2=36.9g.cm。

综合以上计算结果,传动轴在进行动平衡复校时,因设备夹具及传动轴接口零件配合间隙偏差所引起的不平衡量最大变化值为:13.5+24.75=38.25g.cm,再加上传动轴初校的剩余不平衡量,复校时的最大可达不平衡量为:36+38.25=74.25g.cm,理论上已超出了图纸的54g.cm要求。两节分体式传动轴装车连接时,再加上前传动轴突缘的端面垂直度影响,后传动轴的不平衡量将达到74.25+36.9=111.15g.cm(极限状态)。

3 传动轴平衡质量改进

(1)在合理控制制造成本的前提下,提高机加设备精度能力和过程质量保证能力,减小零件的装配止口尺寸公差。

(2)传动轴制造过程对总成直线度进行控制改善。

(3)多节传动轴采用连体式整体动平衡校正,中间均以支架轴承进行定位,可有效降低中间突缘端面垂直度对动平衡的影响。

(4)平衡前对夹具安装后止口和端面跳动进行校正控制。

(5)多节分体式传动轴,每节传动轴动平衡校正后标识出剩余不平衡量位置,装车时传动轴每两个相联接平面标识位置反向装配。

4 结论

通过以上分析,可以通过改善设备精度、零部件精度和改善零部件结构等方面可以有效提升动平衡,提升性能。

参考文献

[1] 王望予.汽车设计.北京:机械工业出版社.2000.

[2] 江淮汽车集团研发中心.江淮轻型卡车设计规范.第一版,合肥:江淮汽车股份有限公司,2006年6月.

[3] 余志生.汽车理论[M].北京:机械工业出版社.2000.

[4] 刘显臣.汽车NVH综合技术[M].北京:机械工业出版社.2000.

[5] GB/T 9239.1《机械振动恒态(刚性)转子平衡品质要求》.