浅谈汽车涂装成本管理

张念利 刘艺 张念星 王后永

摘 要:文章介绍了通过涂装车间水、电、天燃气、涂料等方面的精细化管控,采取多措并举的科学涂装管理方法,以降低能耗和涂装材料,实现经济效益最大化。

关键词:涂装管理;降本增效;涂装节水;能耗控制;涂料利用率;模块化涂装

中图分类号:U445.58+5 文献标识码:B 文章编号:1671-7988(2020)14-175-03

Abstract: Through the coating workshop water, electricity, natural gas, paint and other aspects of fine control, Scientific coating management method with multi-measures, Reduce Energy consumption and coating materials, To maximize economic benefits.

Keywords: Painting management; Reducing cost and increasing benefit; Water saving in painting; Energy consump -tion control; Paint utilization; Modular coating

CLC NO.: U445.58+5 Document Code: B Article ID: 1671-7988(2020)14-175-03

引言

由于受新型冠病毒影响,全球经济发展放缓,企业压力进一步加大,各大车企都在困境中寻找突破,降本增效是永恒的主题。汽车涂装费用巨大,年以几千万计,以我司商品车为例,单台涂装费占整车制造费的73%。涂装成本控制需在车间设计初期根据产品市场定位,选择简洁合适的涂装工艺和节能设备,涂装行业低成本的工艺技术有取消PVC烘干、湿碰湿工艺、常温脱脂、低温电泳漆、无中涂工艺、π式烘房、烘干废气余热回收、喷漆室送排风循环再利用、干式喷漆室漆雾捕集装置、高能效电机、变频技术等等。本文主要阐述在已有的涂装设备、工艺条件下,结合四新技术通过涂装管理来实现降本增效。

1 涂装节水管理

普通阴极电泳工艺如下:高压水洗→预脱脂→脱脂→水洗Ⅰ→水洗Ⅱ→表调→磷化→水洗Ⅲ→水洗Ⅳ→纯水洗→阴极电泳→零次喷淋→UF1→UF2→泳后水洗→烘干。由此可见水洗工序较多,并且在日常生产中要溢流保持水质,或者排空更换,我司汽车涂装年用水约18.4万吨,占总用水量的83.9 %,耗水量非常大,涂装节水异常重要。

1.1 浓缩水再利用

电泳线较多工序使用纯水,例如泳前纯水洗工序生产中要溢流新鲜纯水以保证槽液电导率≤30μs/cm。纯水机组制备纯水时产生的废水,多数企业未利用就直接排放,电泳前处理水洗的主要作用是清洗车身表面及内腔残留的脱脂液,槽液PH值控制在6-8。实测纯水制备产生的废水无较大杂质颗粒,PH值在6.9左右,通过安装一个水箱进行收集,用于水洗Ⅰ、水洗Ⅱ的生产溢流,可节省纯水机组约30%以上的水资源。

1.2 逆工序溢流

电泳线逆工序溢流工艺在行业内应用的非常成熟,通常在水洗Ⅱ以及泳前纯水槽后端增设喷淋管道或者直接补水,作为老电泳线也可以进行水管道改造来实现。泳前纯水洗可以在槽体前端正常液位处加管道,引流到水洗Ⅳ。在泳前纯水洗后端补加新鲜纯水,溢流至前工序,以維持槽液清洁度和节约水资源。水洗Ⅱ也可铺设管道引流到水洗Ⅰ,在水洗Ⅱ内补加纯水制备时的浓缩水进行溢流。

1.3 高压水洗闭环利用

常规涂装线的废水经过污水处理站处理后直接排放,水资源的再利用非常低。电泳线高压水洗是第一道工序,车身表面的灰尘和油污会导致槽液非常脏,间隔2-3天就得换新,否则易造成堵塞洪流压力降低。电泳线废水经过三级生化处理后cod<300mg/L,经活性炭和石英砂过滤后可注入到高压水洗槽使用,实现闭环利用。

2 能耗控制方案

涂装车间更是能耗大户,我司车身涂装线的天燃气年消耗量在200多万立方,在涂装费用中占比22.7%,电费年用量在600多万KW.h,在涂装费用中占比21.2%。涂装车间能源消耗主要是烘房产生的,而在140℃以上,每降低10℃,能耗就节省10%左右,能源管理的成效是非常可观的。

2.1 精准化开停机

涂装线体通常比较长,从产品上线到出成品要经过3-4个小时,电泳线及各烘房每次开机都要提前升温,因此涂装设备持续运行时间越长,生产效率越高,单台成本越低。

2.1.1 开停机的精准控制

涂装线在开机时要提前准备使各工序满足工艺条件,有温度、压力、湿度等技术要求,然而实际生产中准备过早会导致能源浪费,准备过晚会影响质量。因此初次生产时间确定后,先根据生产节拍推算出首件到达各工序的时间,再根据各工序达到工艺条件的准备时间,精确各工序的开机时间。各工序开机时间还要根据季节和室温进行不断测量并积累经验实现精准化。可分冬季、夏季、春秋三档标准,例如首件到达前,冬季常温脱脂提前90min升温,常温磷化提前180min升温(每小时约提高1.5℃),电泳烘房提前30min开燃烧机机,面漆烘房提前25min升温;而夏季脱脂和磷化不需升温,电泳烘房提前25min开机,面漆烘房需提前20min。涂装线的停机是根据末尾件的节拍进行依次及时关闭设备,例如磷化热水槽冬季可提前停止加温。(脱脂磷化需根据槽液容积验证升温准备时间,不可照搬)

2.1.2 停机时跑空管控

涂装线在停机跑空也要进行精准管控。例如我司车身电泳线每工位可挂两台车身,在生产缔途双排车身时只能单挂,造成面漆线空一个工位,产生能源浪费。通过计划管控,每次停机前集中挂缔途双排车身,到电泳下件进入放空区,面漆线和电泳线同时跑空,再次开机时电泳开线挂常规车身,同时面漆线可以生成缔途双排车身,避免了跑空时空线等待问题,每工位节省近百元燃动费。

2.2 液体常温脱脂应用

中温粉末脱脂工艺,在生产中车身夹缝部位槽液无法沥净,在烘烤时极易排出,导致白色流痕影响质量,其次中温粉末脱脂剂含磷,污水处理难度大。升级为常温液体脱脂工艺,除油效果好,无析出流痕,无磷配方满足环保要求,并且常温液体脱脂平常不需加温,只在冬季升温至25-35℃即可,相对温度需要50-60℃的中温粉末脱脂蒸汽用量节约40%左右。

2.3 锅炉余热回收

涂装线有蒸汽锅炉的一般都会安装余热回收器。回收器的热水除了蒸汽炉自身使用以外,也可以铺设管道给予磷化热水槽使用,节省单独升温的能耗。

2.4 生产效率管理

抓实涂装设备管理,降低异常停机时间。涂装车间生产效率和工位利用率越高,单台能耗就越低,非计划停机的能耗损失不可忽视,涂装设备的预防保全就要做细、做全。

提高工位利用率。近年来受环保政策影响,一些小型涂装厂和镀锌厂关停,导致许多供应商生产的零部件直接送我司进行底面合一电泳涂装。由于小件品种多,形状复杂,对工位利用率提出较大考验,对此通过制作专用或通用挂具,充分利用挂具空间,提升产能,每减少一个工位就节省了能耗。

3 涂料利用率管理

采用机器人静电喷涂、粉末涂装工艺等可大幅度提高材料利用率,在自动化程度低的生产线,需加强涂装管理来提高涂料利用率。

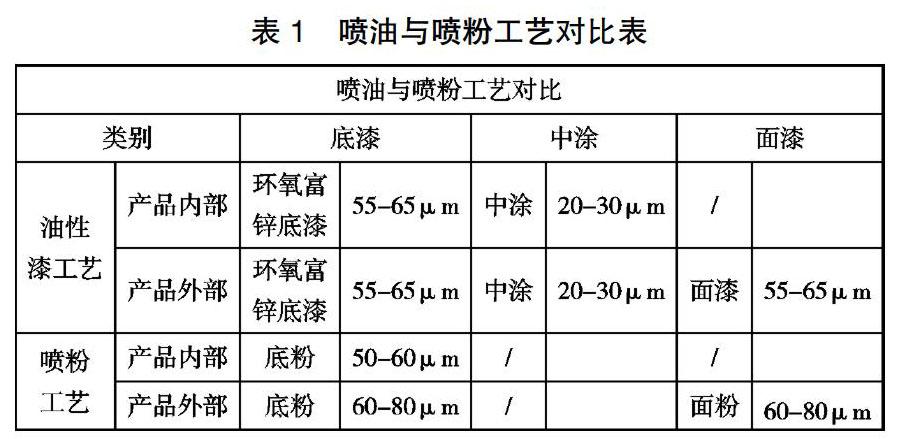

3.1 喷粉工艺方案

环卫装备等特种车辆,行业内常采用底漆+中涂+面漆的低温油性漆涂装工艺,效率和涂料利用率都不高,如采用粉末涂装替代,可简化工艺流程,以20立方环卫厢为例,粉末工艺比喷油性漆在涂装材料、人工费、燃动费以及三废处理等能节省50%的成本,特种车辆涂装选用粉末工艺,产品质量和成本会更胜一筹。

3.2 模块化涂装方案

在农机或特种车辆行业,会有许多附属零部件,往往品种多、形状不规则、大小不一,在涂装时占用工位多,并且涂料利用率非常低,涂装后防护和周转需要大量的人力物力。除了专用工装提高涂装效率,还可以推行模块化涂装方案,把零部件在涂装前进行焊接或装配,随主体进行涂装,减少工位占用,节省燃动费、人工成本,提高涂料利用率。需要注意不能影响主体产品在涂装线的通过性,不影响周转后工序工作。

3.3 喷涂施工管理

涂料利用率是人工喷涂的一大难题,手工静电喷涂的利用率在55%左右,普通空气喷枪的利用率40%左右,喷涂管类、条形等产品的利用率会更低。除了需要高技能的涂装工人以外还要注意以下两点。

第一选对喷枪。如用口径大的喷小面积会浪费油漆,用口径小的喷大面积又影响生产效率。一般修补漆选择0.5-0.8mm口径,涂装面积较大就选用1.3-1.7mm,面积更大对外观要求不高的可以选2.0-2.5mm,汽车涂装一般选择1.3mm口径的喷枪,要根据涂装面积和涂料种类、用途选择合适的喷枪。

第二严格控制施工参数。例如人工喷涂施工参数:油性漆涂料压力要控制在0.25-0.4Mpa,空气压力控制在0.3- 0.5Mpa,水性漆涂料压力0.45-0.55Mpa,空气压力0.45- 0.55Mpa。喷涂距离要控制在20-30cm,太远易造成干喷,漆雾飞散损耗,太近又易造成漆膜厚流挂,喷雾图样搭幅要控制在1/3-1/2,喷枪运行方式要与被涂物面呈直角、平行运行,移动速度30-60cm/s。

3.4 合格率提升方案

涂装质量受工艺、设备、环境、人员、材料、管理影响较大,不良品的返工返修都是成本损失,一般涂装合格率会控制在95%以上,每台车数千元的涂装费用,对于5%左右的不良品成本不可小觑。

一要加强电泳质量管理。任何涂装施工,底材要符合涂

装要求,产品表面的电泳质量要光滑平整,无颗粒、無污染物,涂装前的打磨要仔细认真,否则以微米计的漆膜很难遮住底层缺陷。

二要加强涂装工人的技能培训。可以建立培训道场,用喷水的方式按照喷涂三要素进行强化训练,技能强则效率高质量好。

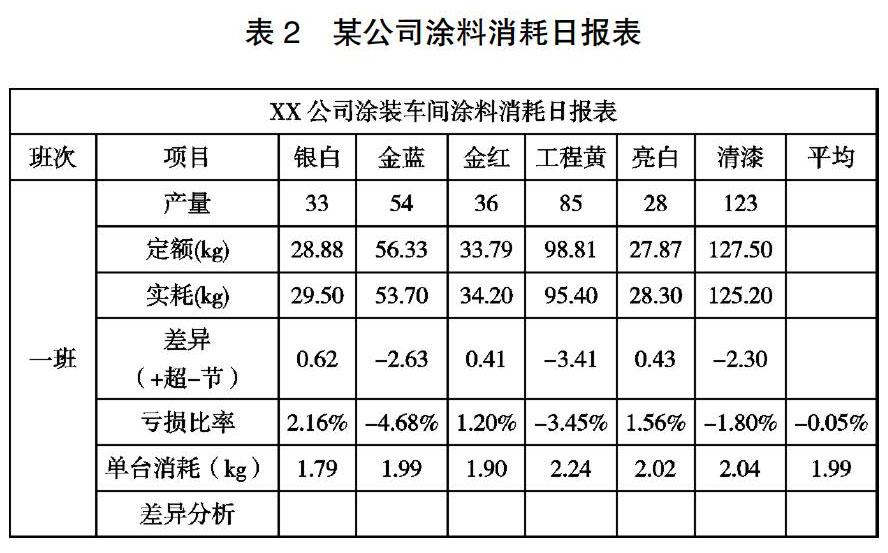

三要强化成本意识,加强涂料管理。在涂装车间推行涂料消耗日报管理制度,每班统计产量和油漆消耗,根据油漆实耗与定额进行对比,找出偏差重点管控。

4 结束语

目前国内自动化程度低的涂装线管理大部分较为粗放,只有通过精细化的智慧管理方式,不断升级工艺技术,不断深挖潜力,向管理要效益,在保证产品质量的前提下,开源节流降低涂装材料成本、能耗成本、制造费用,增强企业竞争优势。

涂装车间是能耗大户,也是产生废水、废气、废渣的大户,作为涂装工程技术人员和管理人员,在节能减排、涂装成本管理工作中任重而道远。

参考文献

[1] 王锡春.谈工业涂装的高效低成本和清洁生产[J].上海涂料,44(4).

[2] 王锡春.降低汽车车身涂装成本的工艺技术[C]//第十三届表面工程创新与实用技术交流会论文集,2010.

[3] 刘安心.关于汽车涂装降成本的几点想法[J].汽车工艺与材料,2006.