小流量工况叶片数对多相混输泵增压性能的影响

史广泰,刘宗库,陈佩贤,李和林,朱玉枝

(1.西华大学能源与动力工程学院,成都 610039 ;2.酒泉职业技术学院土木工程学院,甘肃 酒泉 735000)

0 引 言

叶轮作为多相混输泵的主要做功部件,其设计的合理与否对于混输泵水力性能具有重要影响。目前对轴流式多相混输泵叶轮的研究主要集中在理论分析、数值计算以及试验研究等方面,如史广泰等[1]通过CFD软件分析在气液两相介质下混输泵内湍流强度和湍流耗散的分布规律,得到油气混输泵压缩级内水力损失较大部位集中在导叶和级间;马希金等[2,3]通过CFD软件对油气混输泵在不同含气率下进行数值模拟,发现增加叶片数可以降低叶轮比转速,提高扬程,且叶片数为4时性能最佳;季磊磊等[4]研究了不同叶片数对混流泵内非定常压力脉动影响,发现叶片数为3时叶轮压力脉动频域幅值较大;鄢碧鹏等[5]通过改变轴流泵叶片数,发现叶片数增加可以改善轴流泵空化性能;石建丽等[6]通过对轴流泵叶轮进行优化且在多工况下进行模拟,发现优化后在大流量工况点效率提高最多;施卫东等[7]对叶片数分别为3、4和5的 3 组叶轮方案,进行了空化流场模拟和实验,得到在相同NPSH下,叶片数Z=5的叶轮空化的程度较低;文献[8-10]也采用了不同的研究方法研究了叶片数对水力机械性能的影响规律。

通过对上述文献的分析可知,对于不同叶片数对多相混输泵增压性能影响的研究较少,且由于在工程实际中混输泵大多数时间都运行在接近设计工况的小流量工况。因此,本文采用数值计算的方法,通过改变多相混输泵叶轮叶片数的方法来研究在小流量工况下混输泵的增压特性,研究结果可为混输泵在小流量工况下性能的改善提供一定的参考依据。

1 数值模拟

1.1 研究对象

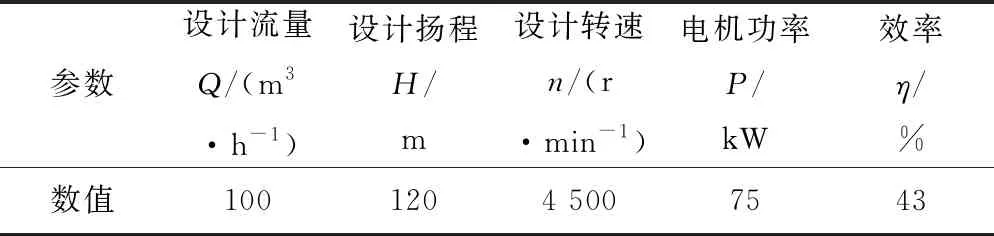

本文以自主研发的多相混输泵为研究对象,采用数值计算的方法来研究不同叶轮叶片数对其增压性能的影响。模型泵的主要性能参数见表1。

表1 六级模型泵主要设计参数Tab.1 Main design parameters of six-stag model pump

1.2 建立几何模型

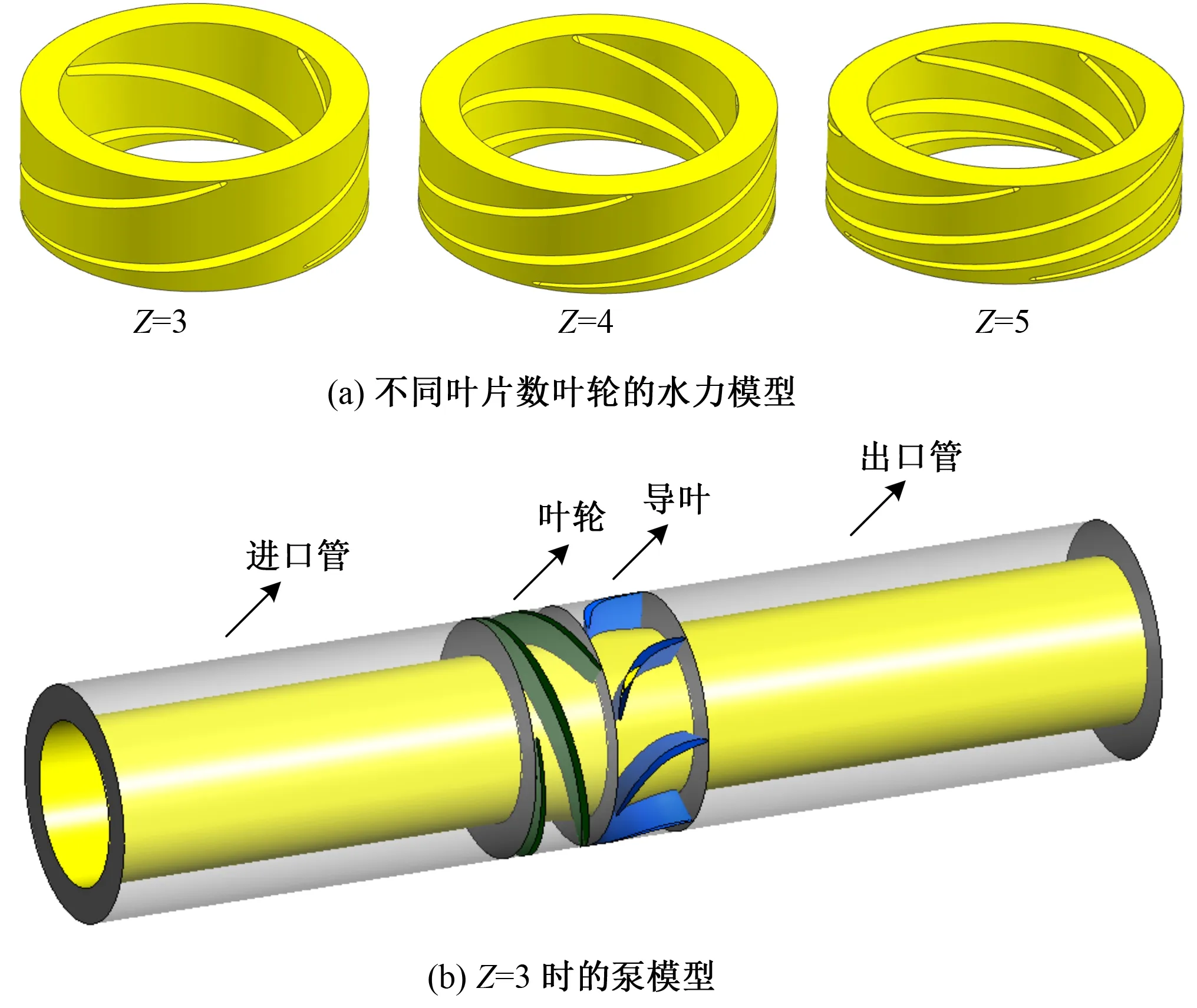

考虑到网格数量和服务器性能,本次计算采用单个压缩级(一个叶轮和一个导叶)来进行计算,同时为使进入叶轮和流出导叶流体流动状态趋于稳定,对叶轮进口和导叶出口进行一定程度延长,延长长度均为叶轮轴向长度的6倍。具体模型如图1所示。

图1 泵模型Fig.1 Pump model

2 数值计算方法

2.1 计算域网格划分

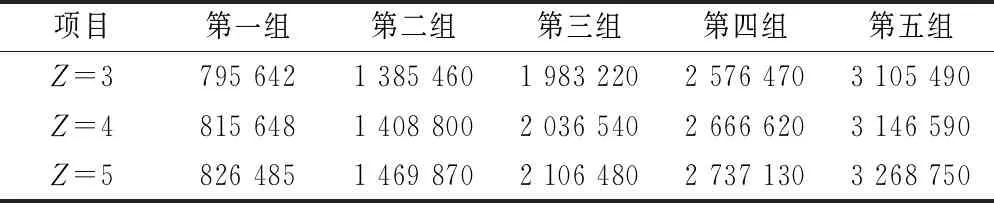

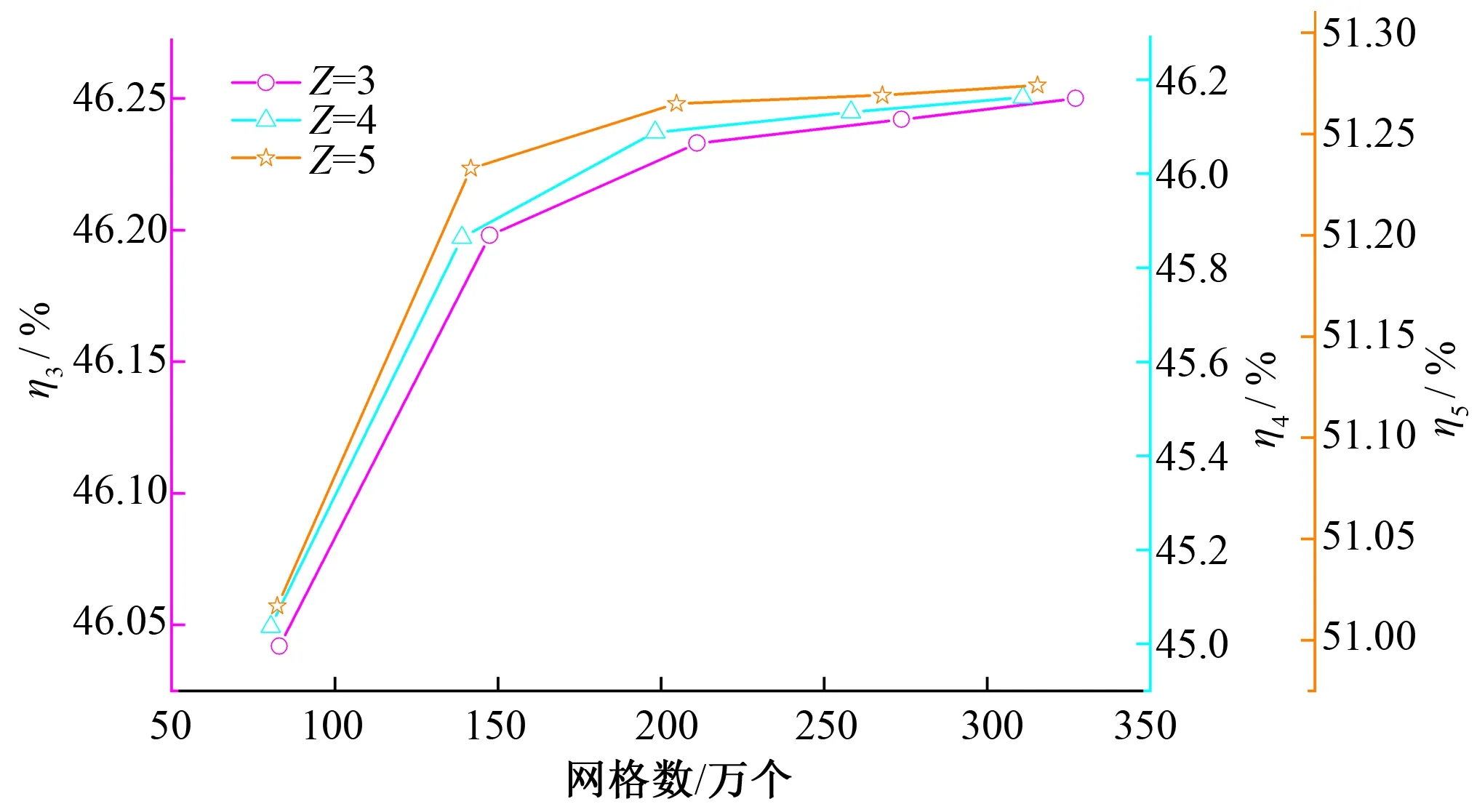

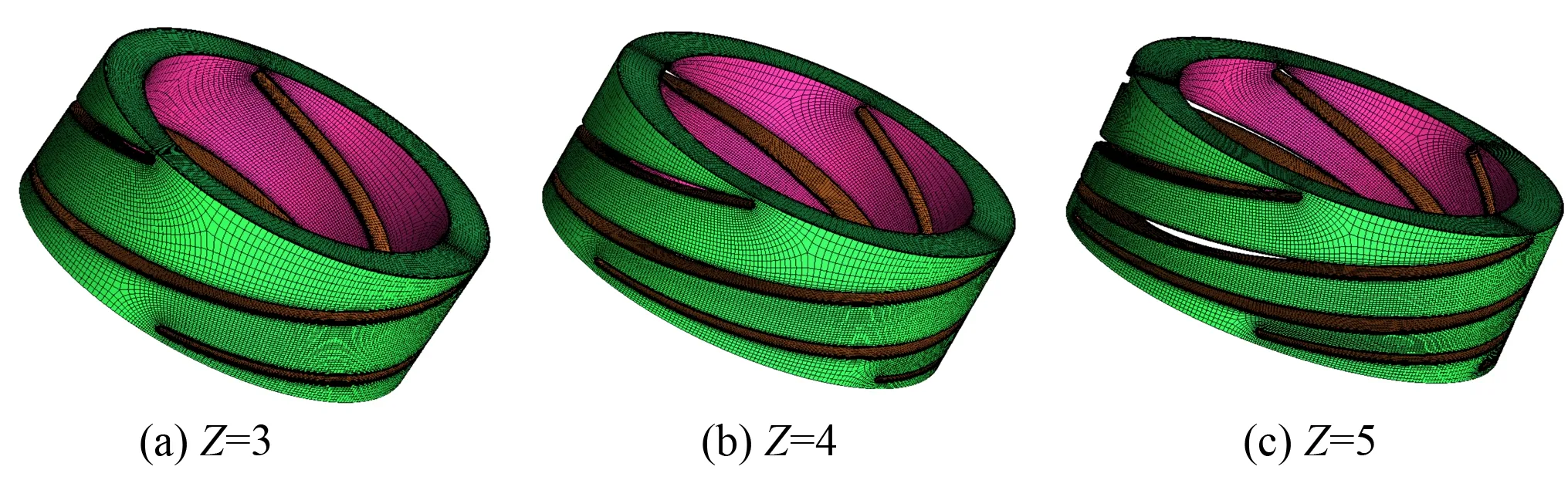

本文采用TurboGrid软件对于三组模型泵全流道计算域进行六面体结构网格划分。三组计算域网格尺寸设置以及疏密程度保持一致,而三组模型叶轮计算域网格由于叶片数目改变,导致叶轮网格数目有所改变。网格密度是影响数值模拟准确性的重要因素之一,为了分析不同网格密度对于数值模拟结果的影响,对于叶片数分别为3、4和5的模型泵分别画出5组网格,具体如表2所示。图2为数值模拟的网格无关性验证。由图可知,随着网格数量的增加,相邻网格数之间泵效率的变化逐渐减小且第四组网格和第五组网格之间效率改变小于0.02%,因此第四组网格数为本次数值模拟所用网格,具体叶轮网格如图3所示。

表2 网格数量Tab.2 Mesh elements

图2 网格无关性验证Fig.2 Mesh independence validation

图3 叶轮结构网格Fig.3 Structure mesh of the impeller

2.2 求解设置

选用Fluent软件对三组模型泵分别进行三维全流道定常计算。湍流模型选用目前较为广泛使用的standardk-ε两方程模型,同时它在多相混输泵中的预测效果较好[11]。该模型是在关于湍动能k方程的基础上,再引入关于湍动能耗散率ε的方程,便形成了k-ε两方程模型,其中与湍动能k和耗散率ε相对应的输送方程为:

(1)

(2)

式中:i,j为张量符号;ui为速度,m/s;xj为位移,m;t为时间,s;μ为黏度,Pa·s;μt为湍流黏度,Pa·s;ρ为流体密度,kg/m3;k为湍动能,m2/s2;ε为耗散率,m2/s3;Gk为由平均速度梯度引起的湍动能产生项;Gb为由浮力引起的湍动能;YM为可压湍流中脉动扩张引起的湍动能耗散;C1ε、C2ε、C3ε为经验常数,C1ε=1.44,C2ε=1.92,C3ε=0;σk、σε为湍动能和耗散率对应的Prandtl数,σk=1.0,σε=1.3;Sk、Sε为用户定义的源项。

壁面采“Scalable Wall Function”进行处理,它对于网格的适应性较好。叶轮域设置为旋转部件,转速设置为4 500 rpm,其余部件均为静止部件,进口延长段出口与叶轮进口交界面,叶轮出口与导叶进口交界面,导叶出口与出口延长段进口交界面均设置为“interface”,边界条件叶轮进口选用速度进口,出口延长出口选用自由出流,固壁处采用无滑移边界条件,收敛精度设置为10-5,并采用SIMPLE方法进行压力与速度的求解。

3 计算结果与分析

3.1 不同叶片数下叶轮叶片表面压力对比分析

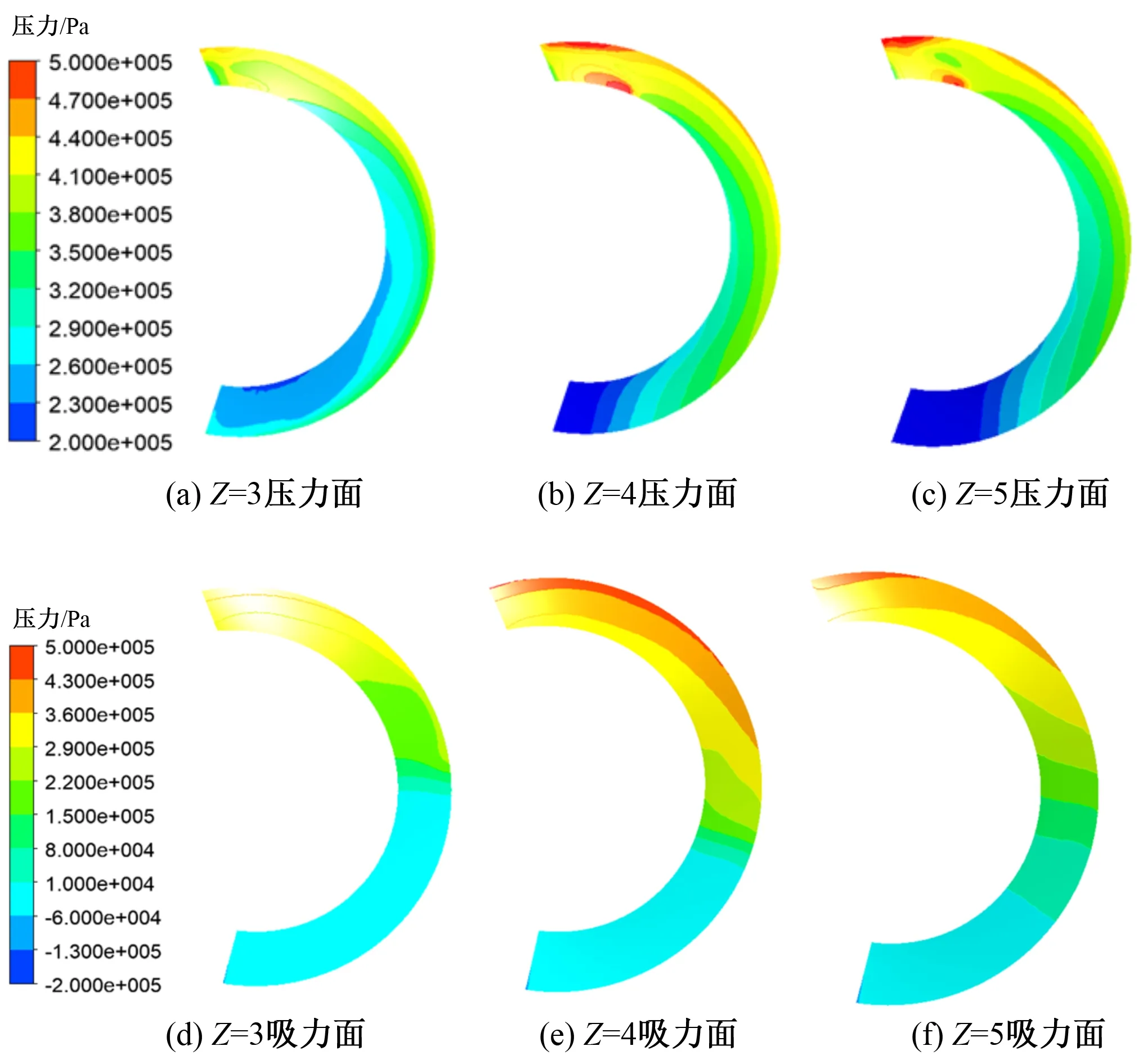

图4为小流量工况下(80 m3/h)3组叶轮叶片压力面和吸力面上的压力云图。由图4可以看出:①总的来看,无论是压力面还是吸力面,3组叶轮叶片从进口到出口压力变化趋势均在增大,这是因为叶轮作为多相混输泵主要做功部件,流体从进口向出口流动过程中,叶轮对其做功,流体由叶轮获取能量,压力增加,并且还可以观察到叶片进口部分均有不同程度的低压区,而在叶轮叶片出口处却出现局部高压区,局部高压区主要是由于叶轮和下游导叶之间动静干涉所造成。②对比压力面可知,在叶片数为4时,进口低压区面积最少,除局部高压区外,叶片压力面压力变化均匀,对液体增压效果较好。而在叶片数为3时,最低压力出现在叶片进口稍前且靠近轮毂处,低压区压力由轮毂到轮缘逐渐变大,这不利于增压性能的改善。③对比吸力面可知,随着叶片数增加,低压区面积有所减小,叶片数为4时在叶片表面压力梯度变化较均匀且增压性能较好,另外还观察到3组叶片吸力面进口处均存在局部负压区,这很容易出现空化,故在以后的优化设计中,应重点关注此处参数的优化,从而使该泵避免在非正常工况下运行。

图4 叶片表面压力云图Fig.4 Pressure contours on the blade surface

3.2 不同叶片数下叶轮轴向压力对比分析

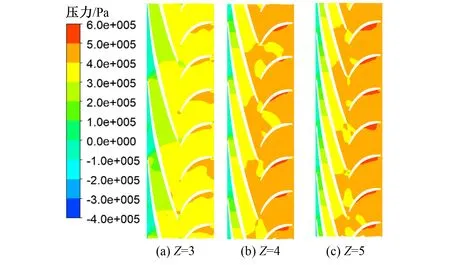

图5为不同叶片数下,3组模型泵在小流量工况下(80 m3/h),混输泵内0.5倍叶高处的压力云图。由图5可知:无论叶片数多少,叶轮流道内压力上升明显。还可以看出在导叶叶片凹面出现高压区,随着叶片数增加高压区逐渐增加,且有逐渐向上游移动的趋势。还可以看出随着叶片数的增加叶轮出口的压力逐渐增加,且逐渐向叶轮进口方向移动,说明叶片数越多叶轮对流体的作用越强。

图5 压缩级内0.5倍叶高处压力云图Fig.5 Pressure contours on 0.5 span of the compression stage

3.3 不同叶片数下叶轮内部流线对比分析

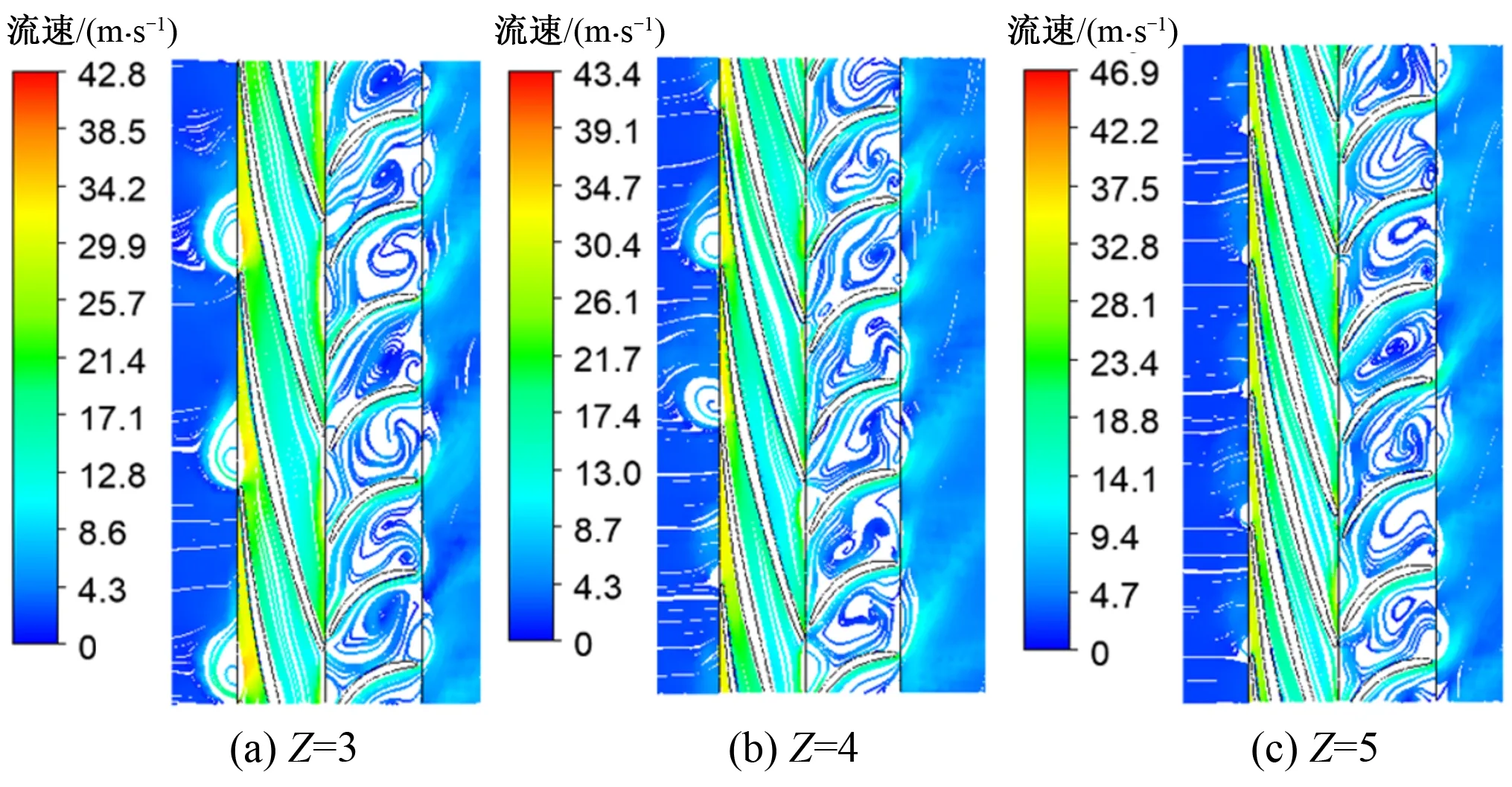

图6为小流量工况下(80 m3/h)3组模型在0.5倍叶高处的速度流线图。由图6可以看出,从叶轮进口到出口速度有所下降,而下降的速度转化为静压能,增加流体能量。还可以看出在不同叶片数下叶轮内的流动较导叶内更为稳定,基本无旋涡出现,而导叶内在不同叶片数下均有不同程度的旋涡出现,且随着叶片数的增加旋涡强度也逐渐增加,同时也增加了水力损失,对做功不利。由此可知导叶几何参数还需要进一步优化,如增加短导叶,改变进出口安放角等以改善流动状况,减少水力损失;由图6还可以看出:当叶片数较少时,叶轮进口位置存在回流现象,随着叶片数的增加,该回流现象逐渐消失。

图6 压缩级内0.5倍叶高处速度流线Fig.6 Velocity streamline on 0.5 span of the compression stage

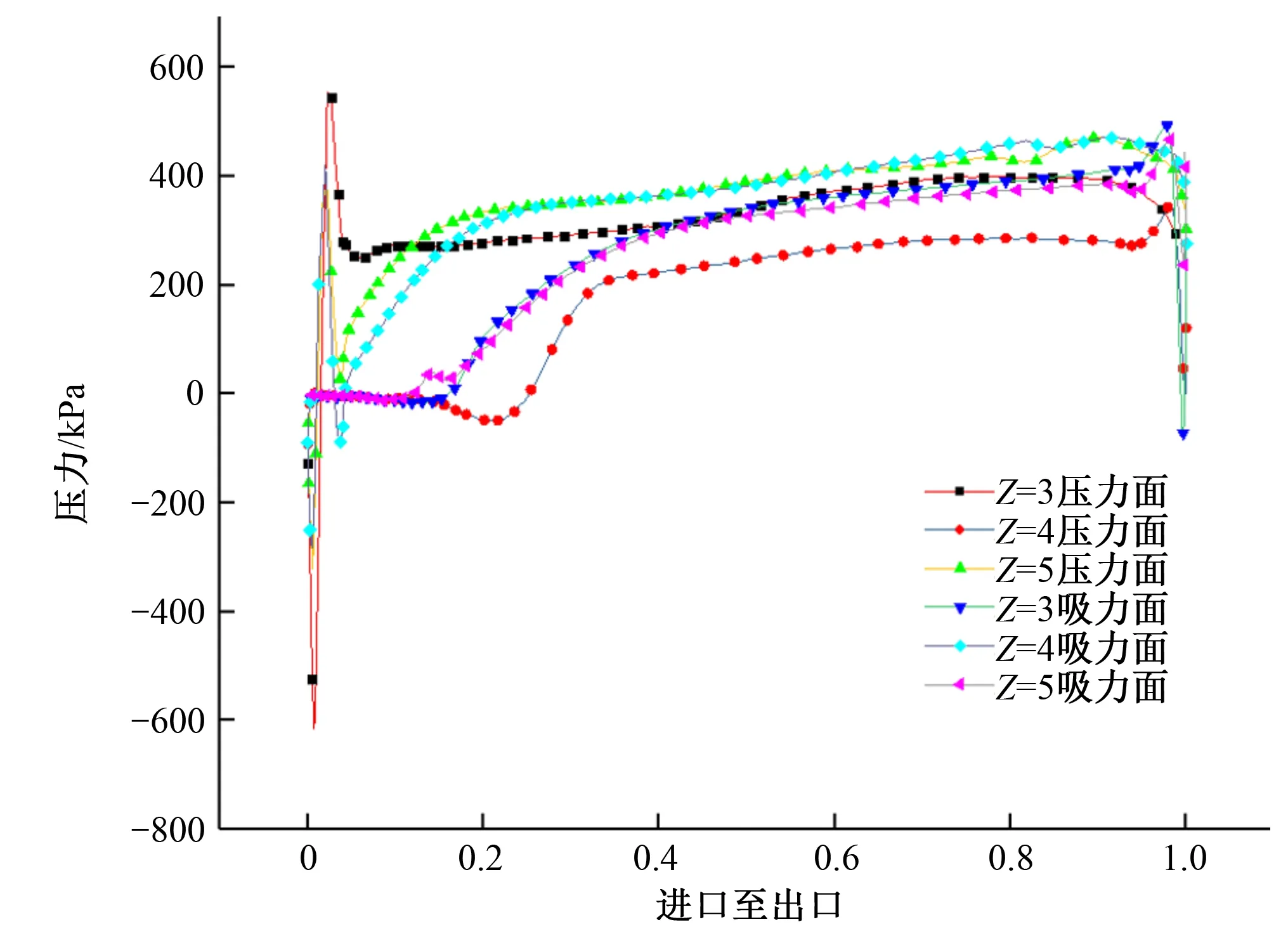

3.4 不同叶片数下叶片表面载荷分布

图7为小流量下0.5倍叶高处,不同叶片数下叶片表面压力载荷分布。由图7可以看出:①叶轮叶片压力面压力均高于吸力面,这是因为叶轮在吸力面和压力面的压差作用下,对液体做功,液体压力增大。同时还可以观察到在叶轮进出口处,叶片表面压力波动较为明显,这主要是由于叶轮与上下游之间动静干涉造成的。②整个压力载荷曲线在距离进口约1/5处均出现不同程度波动。从叶片压力面载荷分布来看,三组模型泵叶片表面压力载荷曲线都比较光滑,除进出口有较大波动外,其余部位稳定性相差不大,但当叶片数等于4时叶片压力面上的压力最高,其次为叶片数等于5,叶片数等于3时最小。从叶片吸力面来看,叶片表面压力数值从高到低依次为叶片数5、4和3,叶片数为3和4时载荷曲线较为平稳,无较大波动,而叶片数为5时曲线却出现了较大程度波动。综合考虑不同叶片数下吸力面和压力面载荷曲线,不难发现当叶片数等于3时叶片压力面和吸力面的压差最大,其次为叶片数等于4时的较大,而叶片数等于5时的最小,但叶片数等于3时压差波动较大,即做功稳定性较差,综合比较可以发现当叶片数等于4时的做功性能最好

图7 叶片表面载荷分布Fig.7 Pressure load on the blade surface

4 结 论

(1)在叶片压力面,当叶片数为4时,叶片进口低压区面积最少、压力变化均匀,对液体增压效果较好,而当叶片数为3时,最低压力出现在叶片进口稍前且靠近轮毂处,这不利于增压性能的改善;随着叶片数的增加叶轮出口的压力逐渐增加,且逐渐向叶轮进口方向移动,说明叶片数越多叶轮对流体的作用越强。

(2)在不同叶片数下叶轮内的流动较导叶内更为稳定,基本无旋涡出现,而导叶内随着叶片数的增加旋涡强度逐渐增加,同时水力损失也逐渐增加,对做功不利。当叶片数较少时,叶轮进口位置存在回流现象,随着叶片数的增加,该回流现象逐渐消失。综合各叶片数下的流线分布可知,当叶片数等于4时过流部件内的流场分布较好。

(3)当叶片数等于3时叶片表面压差最大,其次为叶片数等于4时,而叶片数等于5时最小,但叶片数等于3时压差波动较大,即做功稳定性较差,综合比较可以发现当叶片数等于4时的增压性能最好。

□