循环再生棉纱生产技术及其产品适应性研究

吴琦萍 范海芳 刘倩丽

(海安联发棉纺有限公司,江苏南通,226600)

我国是纺织品生产大国,每天都会产生大量下脚料;我国又是一个人口大国,在纺织资源的供应上也比较紧缺。目前有些下脚料作为垃圾来处理,甚至作为燃料用于生产,不仅造成了严重的浪费,而且污染了环境,产生致癌的二噁英物质,危害人们的身体健康[1-3]。为响应国家大力倡导的循环经济科技强国精神,随着江苏联发纺织股份公司规模不断壮大,废弃物也随之不断增加。为了最大限度地减少生产过程中的废弃物及碳排放,推进环保循环的生产模式,加强再生利用,运用分拣、退色、开松、再纺纱循环生产再生纺织制品[4-5]。选择国内外先进设备和研究技术以及多次优化的生产工艺对产生的回丝、色纱、零布、边角料进行循环再生处理,重新加工成具有可纺性的纤维。目前,再生纱技术逐渐成熟,有纯棉再生纱,化纤混纺再生纱;有短纤纺纱也有长丝包芯纱,用途较广,对降低生产成本、促进循环经济起到了很大的帮助[6-7]。

1 再生棉原料的来源及分类

国家质检总局已经颁布的《絮用纤维制品质量监督管理办法》规定:经传统脱色漂白处理的纤维下脚、纤维制品下脚、再加工纤维,不得作为生产生活用絮用纤维制品的原料[8]。为此我们以工厂半制品或成品生产过程中的不合格品和边角废料为再生原料,从纺纱、织造、印染和服装的各个环节工序都设回收废料点,按工序、染色料种和纤维属性分类堆放,严格标识,具体回收分类如下。无色无荧光的纯棉、涤棉、含棉再生纤维均来源于原纱回丝、上浆纱头、白织废边、废布条;有色无荧光的纯棉、涤棉、含棉再生纤维均来源于深色、浅色的纱和布边角。这两类用来生产再生无萤光纱。有色有荧光的纯棉、涤棉、含棉再生纤维均来源于深色纱布、浅色纱布、漂白纱布,该类用来生产再生含萤光纱。混色的其他纤维主要来源于混纤纱布,用来生产再生原料制品。

2 加工再生棉的标准

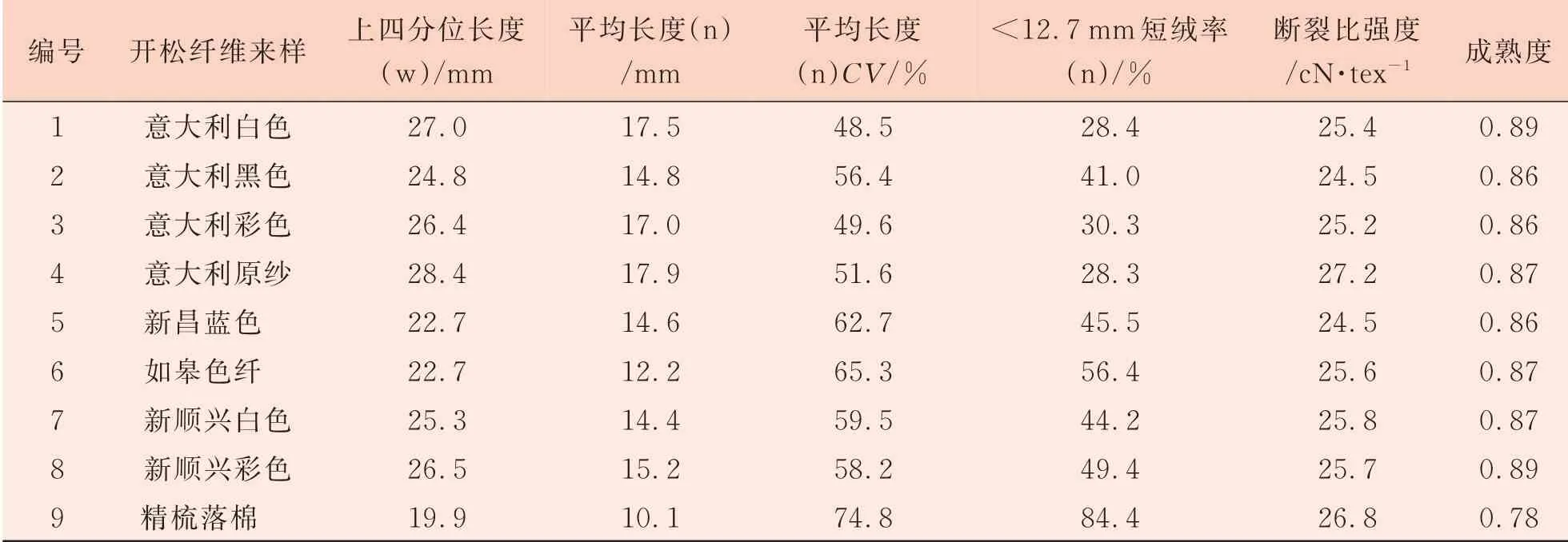

加工退色对纤维强力有所损伤,开松过程对纤维长度有所降低,为了保证再生棉纱的成纱质量及纺纱过程的可纺性,结合国内外机型对各类开松的纤维进行相关物理指标分析,通过多次比对采集大量数据以及通过纺纱试验检测和织布,制定出了加工再生棉的标准,见表1。

表1 采用AFIS仪器比对8种开松纤维来样及精梳落棉

从表1数据对比分析可以看出,意大利设备加工的长度损伤小,短绒增长少;用未染色原纱开松纤维的质量最好;开松纤维加工的来样比精梳落棉纤维长度长,短绒率低,可以再利用生产棉纱。环锭纺11.8 tex~36.9 tex纱可以低比例配用,转杯纺可以大比例使用。退色对纤维强力损失较大,深色强力损失严重,所以必须严格控制退色配方和工艺。编号1~编号8加工的再生棉对照精梳落棉样本指标,纤维长度长3 mm~5 mm,短绒率低50%以上,因此采用一定比例的再生棉纺普通纱效果应该比较理想。分别采用30%的编号3、编号5、编号8原料与70%新疆棉(品级为328)的配棉比例进行28.1 tex环锭纱的纺制,编号8的成纱质量能达到使用标准。以此确定再生棉原料标准:上四分位长度(w)大于26 mm,平均长度(n)大于15 mm,平均长度(n)CV小于60%,<12.7 mm短绒率(n)小于50%,纤维断裂比强度大于25 cN/tex,成熟度大于0.80。

3 原料工艺优化

3.1 工艺流程的优化

再生棉原料来源品种分散,种类、色系多,综合考虑加工质量、物流及场地,确定加工工艺流程。原再生棉的生产工艺流程:分拣→开松→打饼→退色→烘干→打包。试验过程发现先开松后退色的工艺流程会出现以下问题:一是开松下来纤维全部呈灰黑色,同时内部含有化纤成分的纤维,纤维无法分类使用生产;二是开松纤维蓬松严重,打饼进度困难,同时有些深色纱无法退色,造成开松纤维带色重无法使用,最终退色的纤维都呈灰蓝色,且湿纤维无法烘干,最终纤维都呈小饼状,无法生产。通过对整个加工流程重新进行分析,考虑到退色对纤维强力损失影响较大,且回收原料深色较严重,所以必须严格控制退色配方和工艺,重新设计再生棉纱生产工艺。改进后的再生棉生产工艺流程:分拣→切断→打饼→退色→烘干→精挑拣→粗梳开松→精梳细开松→成包。

3.2 关键设备选型

再生纺织资源加工最佳结果是还原成单纤维本色状态,主要是退色时纤维损伤要小,关键在退色及开松设备,参考意大利进口设备的结构,我们选择定制了打饼机和溶液水洗退色烘干机,并定制了成套的2组粗梳开松设备和2组6窗混合6辊筒精梳开松设备到打包机。原则为安全、可靠、高效、无污染排放,从粗到精渐进梳理。

3.3 原料退色工艺的确定

由于大部分再生棉生产要求棉纤维色泽尽可能洁白,因此有色再生原料在深加工之前需经过一步退色处理,退色工序的具体步骤如下。第一道水:回用水,加液碱(6 g/L)+保险粉(8 g/L),5 min后直升100℃、30 min,直排。第二道水:回用水,常温水洗7 min,排放。第三道水:回用水,加液碱(4 g/L)+双氧水(6 g/L),5 min后直升105℃、30 min,直排。第四道水:冷水,常温加冰醋酸(1 g/L),水洗10 min,排放。第五道水:冷水,常温水洗7 min,排放。

3.4 原料烘干工艺的确定

将处理好的原料吊出水池,先经过脱水工序榨出大部分水分,再将其在烘干设备中烘干,以保证制成的再生棉纤维回潮率在8.5%~9.5%之间,以符合棉纺厂的生产加工要求。再生原料烘干主要采用分时段逐步升温进行不同程度的烘干。具体步骤:先榨水两次(主缸压力400 kPa),每次80 s;然后50℃烘10 min;接着85℃烘30 min;最后105℃烘90 min,烘干后降温到85℃出缸,自然冷却。

4 再生棉纱品质的控制与标准

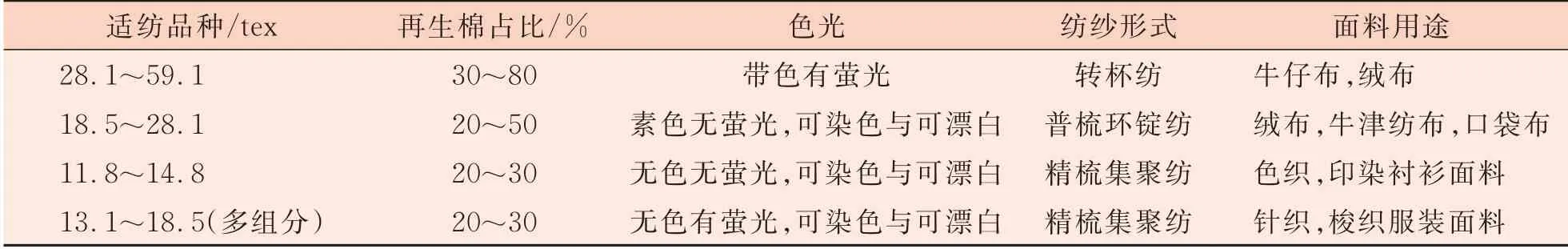

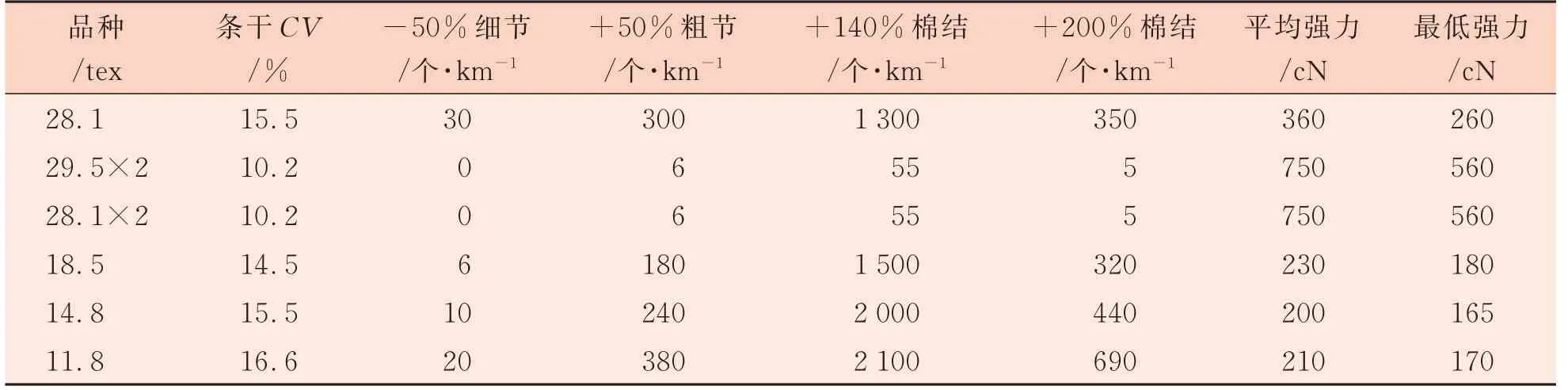

因受残留轻微色、含短绒高的影响以及再生棉的品质情况,根据纺织品可纺性及产品质量标准要求,通过大量试验,我们确定纺纱及面料的实际可行方案。通过数据积累,再生棉配比控制在20%~50%较合适,11.8 tex~14.8 tex纱只能将再生棉控制在30%以内且要经精梳和集聚纺流程,并按色纤类型分为有无萤光和可染色与可漂白类,基本分类得出再生棉纱品质控制标准见表2,部分机织用再生棉纱(再生棉比例30%)的基本成纱标准见表3。

表2 再生棉纱品质控制标准

表3 机织用再生棉纱成纱标准

目前短纤再生纱分类:一类是用废弃边角料等加工制成的棉型纤维纱线,另一类是瓶片熔融抽丝加工成的涤纶短纤纱线。由于纤维的性质或结构与天然纤维或化学纤维相同,生产出的纱线、面料质量及服用性不受影响。

5 结论

国家大力倡导循环经济,而再生棉的生产和利用也正是体现了该项精神。与此同时,再生棉也为纺织行业带来了新的商机。很多企业瞄准市场并抓住机会,将下脚料变废为宝,大力开拓市场,使再生棉成为企业新的利润提升点。我们将纺织染整服装生产过程中废弃的半制品、边角料及不合格品进行回收再生利用,主要是因为开松棉的产生和利用有效解决了纺织产业的环保问题,可以为营造整个产业低碳做出应有的贡献。通过实际研究得出以下结论。

(1)废弃的半制品、边角料及不合格品的回收必须严格依据原料特性、染色系列、工序特点及用途进行划分。

(2)加工和分拣流程必须在退色后有第二次精挑拣,加工工艺必须控制并达到再生棉质量标准。

(3)再生棉纱适纺品种号数及再生棉使用配比参考:转杯纺28.1 tex~59.1 tex,再生棉配比30%~80%;环锭纺18.5 tex~28.1 tex,再生棉配比20%~50%较合适;精梳集聚纺11.8 tex~14.8 tex,再生棉配比控制在30%之内才能达到生产标准。