降低两级增压发动机同步噪声的研究

盛启安 唐碧艳 姚建明 宋祥太 张 振

(1. 上海内燃机研究所有限责任公司,上海 200438;2. 上海汽车集团股份有限公司商用车技术中心,上海 200438)

0 前言

增压器是用于提高发动机进气压力的装置。随着增压技术的不断发展,使用单级增压器已无法兼顾高低速运行的工况要求。近年来,两级增压器得到了长足发展,以满足用户需求。

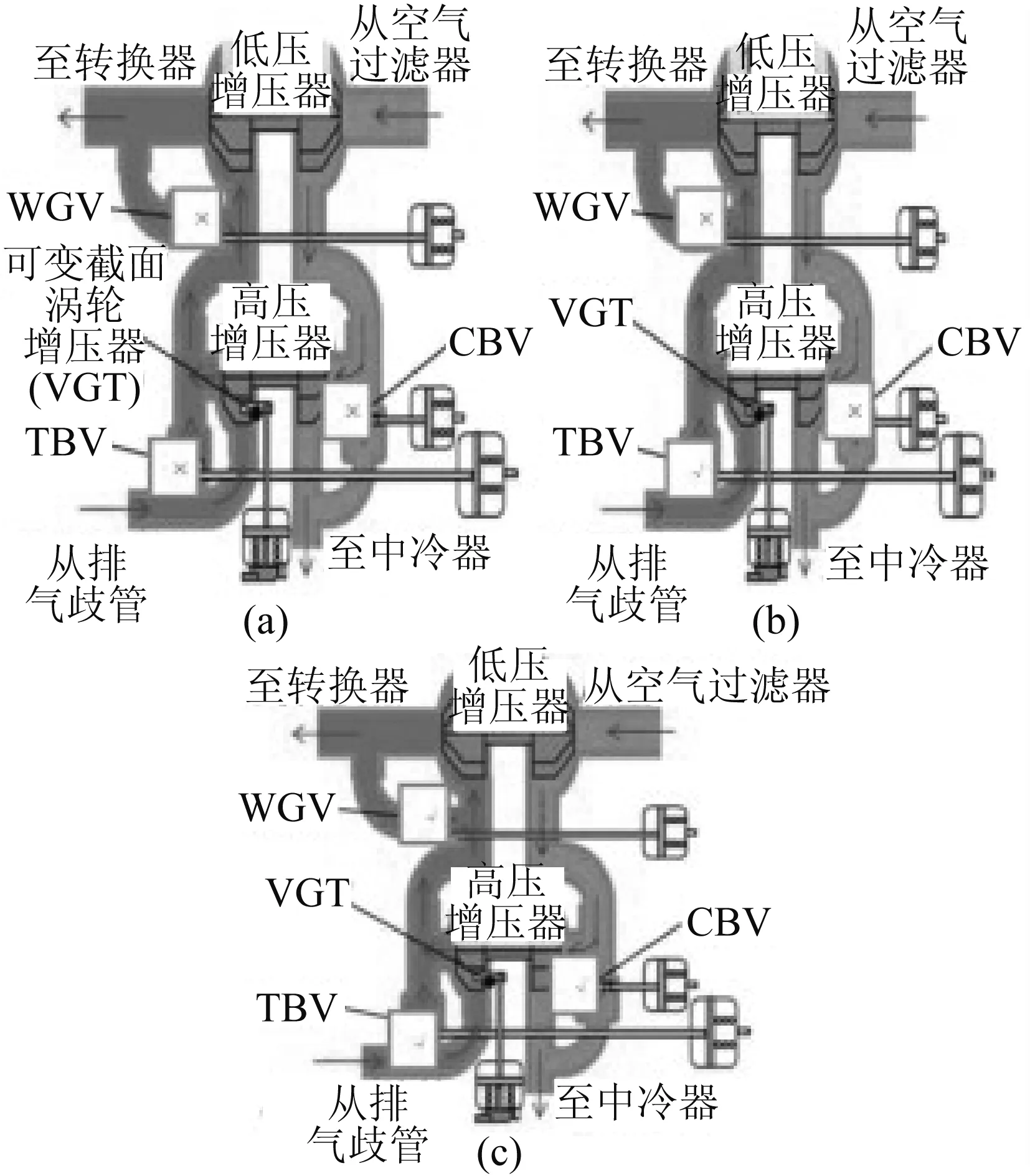

两级增压器系统主要有2种类型:两级串联涡轮增压系统和两级并联涡轮增压系统。本文研究的两级串联涡轮增压由高压级和低压级增压系统串联而成,可在较为宽广的转速范围内提高增压比,同时提高低速扭矩和高速扭矩的转速范围。图1为两级增压器的工作原理[1]。

在图1中,低压级增压器废气旁通阀(WGV)控制低压级的转速。涡轮端旁通阀(TBV)则控制高压级和低压级增压器的排气分配比例,保证增压器与发动机系统的匹配。压气机端旁通阀(CBV)与TBV阀同时控制高压级和低压级增压器的工作区域。

图1 两级增压器系统工作原理

在增压器提升动力性的同时,会带来一定的噪声影响。增压器同步噪声是增压器噪声出现最多的噪声之一,该噪声的产生原因是增压器中间体转子系统动不平衡。增压器同步噪声呈现出来的特征与增压器转速频率相同[2]。通过增压器G值分布及传递路径中相关薄壁零件对同步噪声放大等进行研究分析,得出同步噪声放大的原因及解决方案,并进行验证。

1 噪声分布

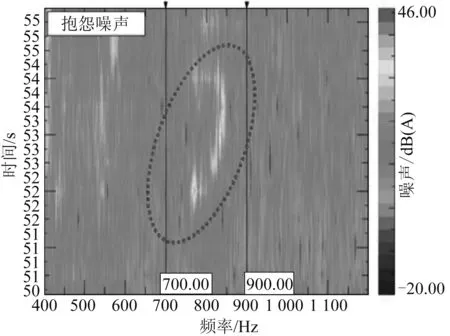

如图2所示,在对车辆进行噪声测试时,发现搭载两级增压器系统的柴油机的某多功能运动车(SUV)存在加速时的抱怨噪声,测试结果为700~900 Hz的抱怨噪声。

图2 抱怨噪声频谱图

为了排查异响源,对整车进行噪声-振动-平顺性(NVH)试验。试验要求根据GB 1495—2002标准[3],在试车道进行测试,保证地面为开阔的水泥地,两旁障碍物距离3 m以上,环境温度控制在25 ℃,且风速不高于5 m/s,路面无积水,并避免在下雨天进行测试。试验利用LMS公司生产的Test Lab声学与振动分析系统,采集两级增压器高压级中间体的振动,采集车内主驾右耳的噪声和发动机近场噪声。

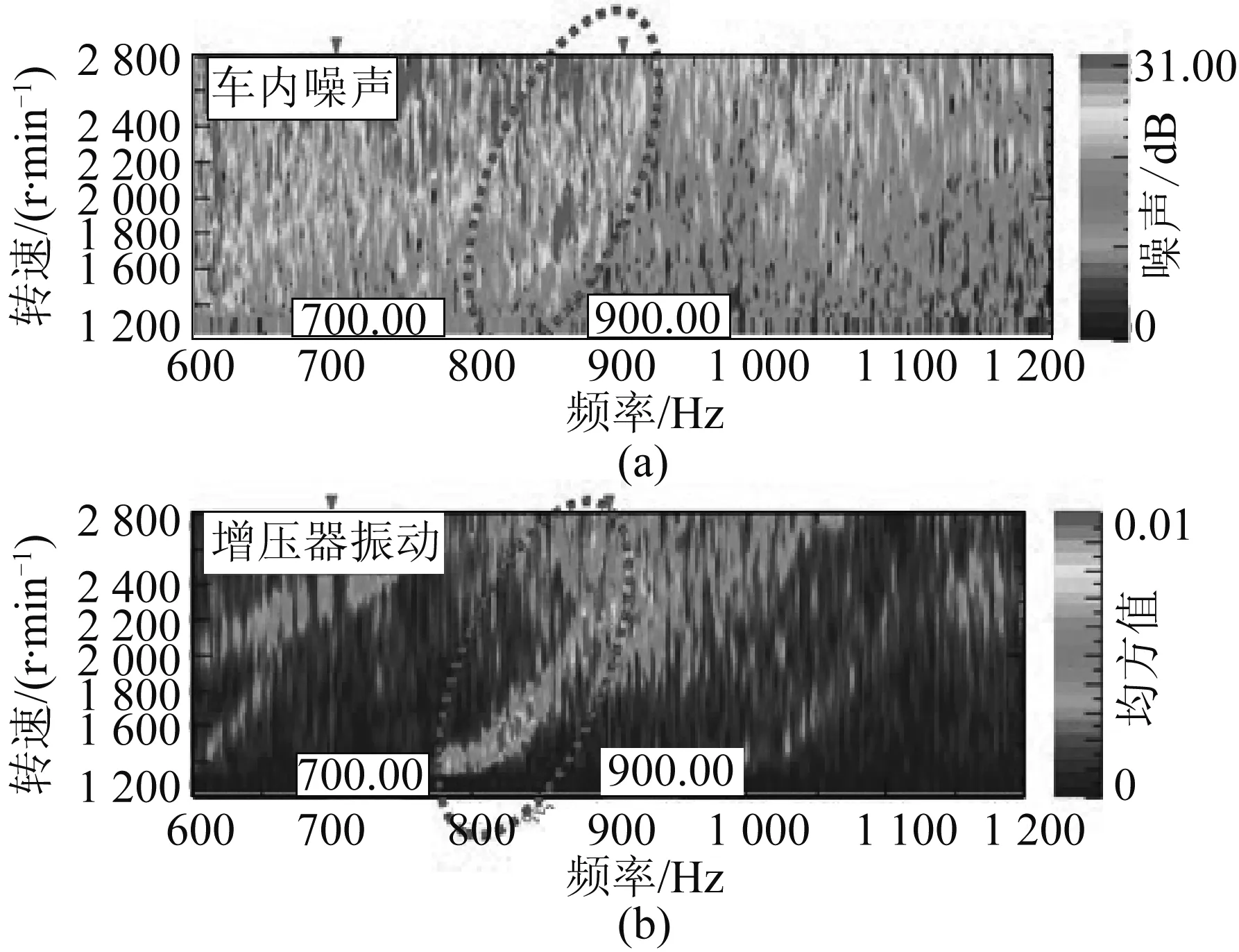

测试时采集车辆加速工况的数据,记录发动机转速在1 200~2 800 r/min范围内的车内噪声和增压器振动数据。利用LMS Test Lab软件生成的频谱图如图3所示。

图3 车内噪声频谱图与增压器本体振动

由测试数据可得,车内抱怨噪声的频率与增压器本体频率相符,根据增压器同步噪声的特征,确认是由增压器引起的同步噪声。

2 噪声分析

同步噪声有2种可能产生的原因:(1)是因为中间体转子不平衡产生的增压器本体振动噪声;(2)是因为这种不平衡造成传递路径中薄壁零件的共振,放大了增压器的同步噪声。

2.1 增压器G值分析

增压器G值表示增压器中间体转子的动不平衡值,是衡量增压器是否会产生同步噪声的1个重要指标。两级增压器则有2个转子的G值。定义G1为转速在400~1 500 r/min范围内的峰值;G2为转速在1 500~2 800 r/min范围内的峰值[4]。G值的计算公式为

f=N×n

(1)

a=0.002×f2×D

(2)

(3)

式中,n为测得的增压器转速,单位为r/min;N为压端转子叶轮叶片数;f为频率,单位为Hz;D为位移振幅,单位为m;a为振幅加速度,单位为m/s-2;g为重力加速度。在检测了37台搭载在SUV上的两级增压器后的测试结果如图4所示。

图4 两级增压器G值分布

根据一般经验,图4(a)中两级增压器高压级的G1值应控制在0.25以内,G2值控制在0.45内,图(b)中低压级G1值应控制在0.4以内,G2值控制在0.6以内。从两级增压器G值分布看,低压级G1和G2需要收紧G值范围。

2.2 传递路径分析

由同步噪声激励,有可能会使附近的隔热罩共振放大。为了验证该假设,用3台搭载相似G值的两级增压器的整车进行对标测试,测试其在发动机转速为1 000 r/min时的稳态噪声。传感器与传声器分布与NVH试验相同,测试结果如图5所示。其中A车为出现噪声抱怨的SUV。从测试结果分析,3台车的本体振动具有差异性,A车的振动表现最差,车内噪声也最大,频率均在770 Hz附近。而B、C车的振动表现较好,也未产生明显的同步噪声。根据车辆的差异性分析,初步判断锁定是颗粒捕集器(DPF)和增压器隔热罩的差异性所致。为验证该假设,在A车上进行了锤击测试。

图5 怠速时噪声频谱图(a)与增压器中间体振动图像(b)

如图6所示,接下来对隔热罩进行频域响应分析,计算出固有频率,并与同步噪声对应的频率进行对比。利用SIEMENS SCADAS XS移动采集及回放系统,对锤击测试中的振动数据进行采集。通过敲击增压器中间体螺栓,测量DPF前置催化器隔热罩和两级增压器隔热罩的固有频率。

图6 锤击测试

DPF前置催化器隔热罩分为DPF前置催化器左隔热罩和DPF前置催化器右隔热罩,对DPF前置催化器隔热罩进行试验时应测量2个DPF前置催化器隔热罩的数据。

3 分析结果

3.1 锤击测试分析

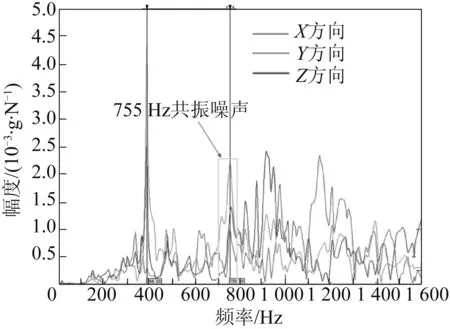

如图7和图8所示,在锤击测试完成后,利用LMS Test Lab振动噪声分析软件,对所测数据进行收集及处理,并将所得数据转化为频响函数(FRF)图。

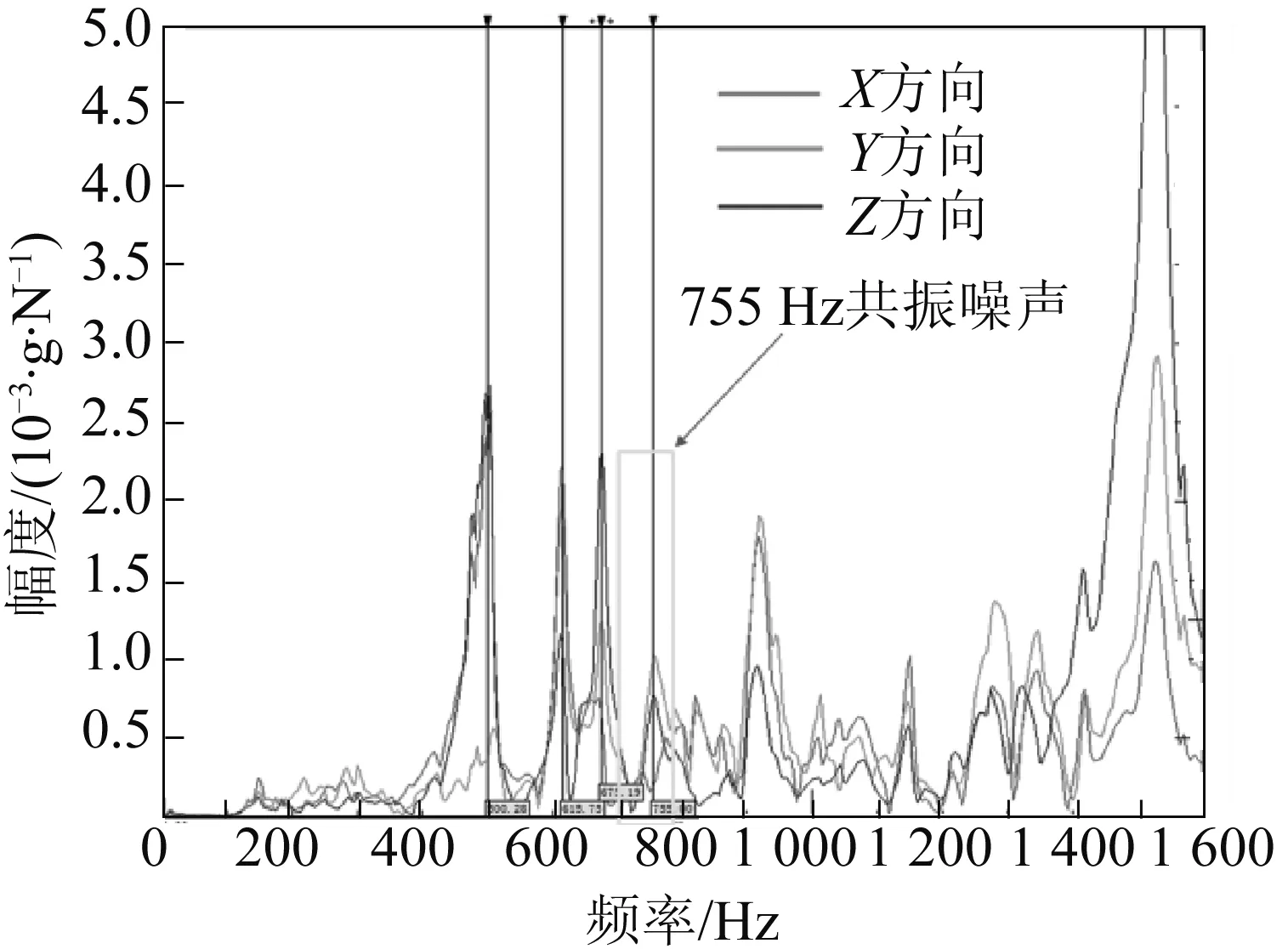

图7 DPF前置催化器右隔热罩FRF图

图8 DPF前置催化器左隔热罩FRF图

在绘制FRF图后观察可得知,2个DPF前置催化器隔热罩都具有755 Hz的固有频率,在A车所测得的1 000 r/min稳态工况的同步噪声频率在770 Hz附近。图9为增压器隔热罩的FRF图。

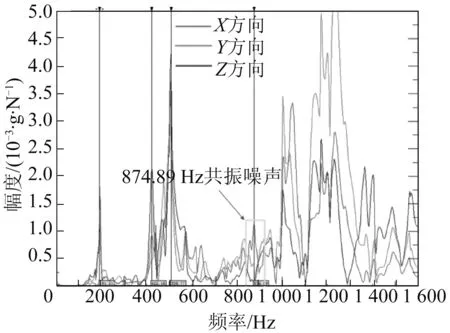

图9 增压器隔热罩FRF图

相对于DPF前置催化器的两片隔热罩而言,增压器隔热罩具有的固有频率为874.89 Hz,与抱怨噪声频率不符。结合之前对两级增压器的NVH试验所得数据分析,其对增压器的同步噪声放大影响较低。

3.2 DPF前置催化器隔热罩的降噪措施

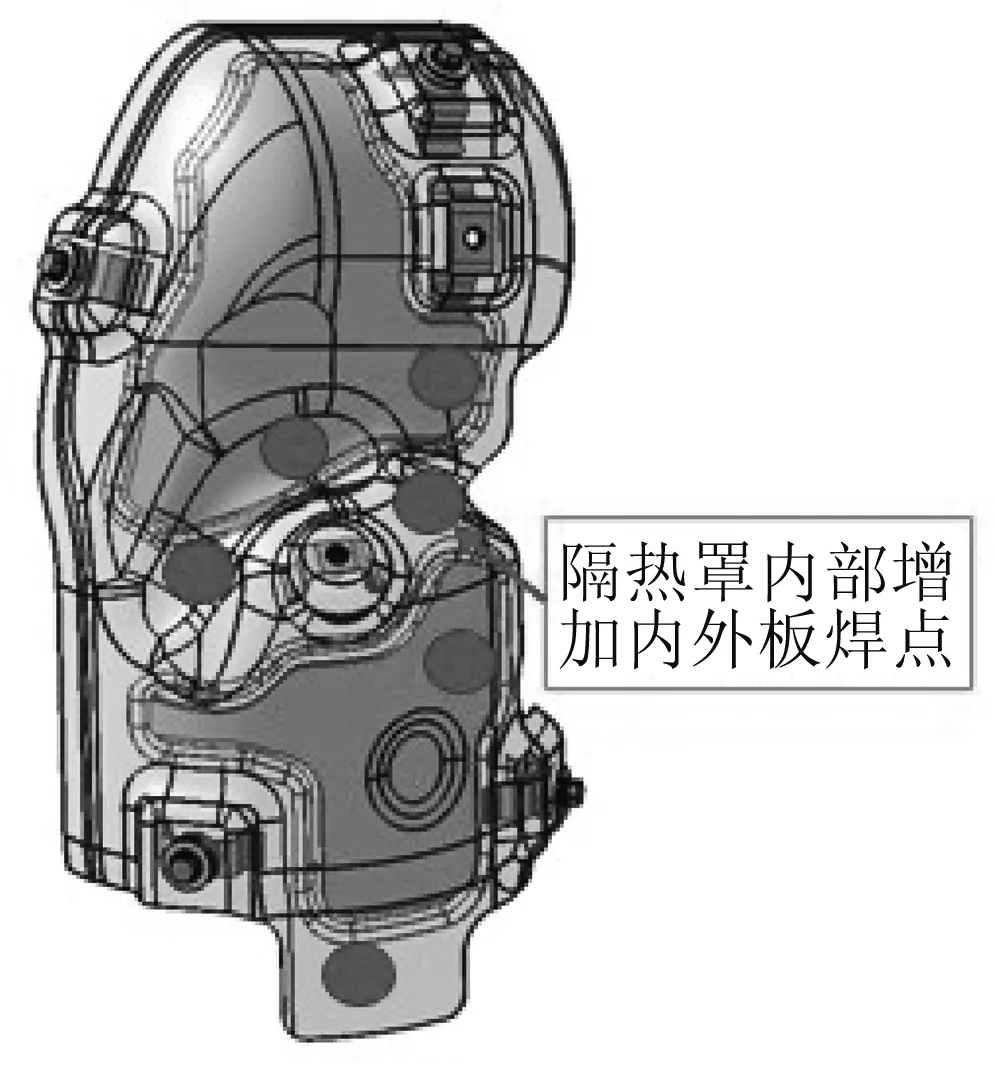

要减小DPF前置催化器隔热罩对同步噪声的影响,需要破坏DPF前置催化器隔热罩的共振频率。综合考虑工作条件和措施实施的可行性,对DPF前置催化器隔热罩内外侧薄弱区域钣金处增加焊点。该改进方法兼顾以下3个方面:(1)增加焊点后破坏共振,能减少两级增压器同步噪声的放大;(2)保证DPF前置催化器隔热罩的质量不增加,保证在生产过程中的工艺性和经济性;(3)不对DPF前置催化器隔热罩的结构产生变化,确保与发动机其他零件装配时隔热性等性能不会发生变化。增加的焊点如图10所示。

图10 DPF前催隔热罩增加焊点的位置

3.3 DPF前置催化器隔热罩的优化效果

为了检验更改后的DPF前置催化器隔热罩的降噪效果,将增加焊点后的DPF前置催化器隔热罩安装在A车上,再次对A车进行转速为1 000 r/min工况的测试,将该评价结果记为A′,结果如图11所示。从图11可知,搭载增加焊接点的DPF隔热罩,A′的啸叫噪声明显降低。

图11 怠速时噪声频谱图(优化后)

4 结论

本文针对搭载两级增压器的某SUV车出现的加速行驶时的啸叫问题,通过NVH试验,结合车内噪声频谱图和两级增压器的振动图像,判断结果是由增压器同步噪声引起的啸叫。结合增压器G值分析和增压器同步噪声贡献量分析,查出同步噪声产生原因如下:(1)用于某SUV车型的部分两级增压器低压级G值未严格按照最优G值标准进行制造;(2)由于安装的差异性,DPF前置催化器隔热罩对增压器同步噪声具有放大效果。

以DPF前置催化器隔热罩和增压器隔热罩为研究对象,选择搭载两级增压器的3台SUV车型对其进行1 000 r/min的怠速测试。对产生同步噪声放大的整车进行锤击测试,计算了2个隔热罩的固有频率,并将其与怠速时增压器同步噪声的频率结合进行分析。根据试验数据结果进行分析,两级增压器的增压器隔热罩对增压器的同步噪声基本没有放大效果,而DPF前置催化器隔热罩会对增压器的同步噪声造成放大影响。为了减少同步噪声的放大,需对DPF前置催化器隔热罩的设计进行优化。通过对DPF前置催化器隔热罩增加焊点,可降低安装隔热罩时的差异性,改善同步噪声的放大影响。