基于RAM Commander软件的斯特林制冷机可靠性预测方法研究

满长才,赵 鑫,郭良珠,2,王 波,2,寇翠翠,2,张 银,2

(1.中国电子科技集团公司第十六研究所,合肥 230088;2.低温技术安徽省重点实验室,合肥 230088)

0 引言

斯特林制冷机作为一种在30~200 K温区获取低温环境的小型制冷装备,是一种涉及材料、机械、电磁、热力学、传热学、电子和控制等各种学科的小型系统。随着中国斯特林制冷机和斯特林脉管制冷机的发展,其可靠性越来越受到重视。

目前,对于长寿命斯特林制冷机的寿命和可靠性研究主要涉及到制冷机的寿命和可靠性测试、可靠性加速和可靠性筛选。Sato Yoichi 等[1]对制冷机可靠性进行测试,并分析了制冷机中的污染气体;Narasaki Katsuhiro[2]对空间用制冷机进行了10 年以上的地面寿命测试;Ramsey Perry G 等[3]对制冷机2年时间的性能下降情况进行了测试,并将测试到2020 年;Nachman Ilan[4]、Eremenko VV[5]利用加速测试来研究制冷机的寿命;吴亦农等[6]研究了空间斯特林制冷机的早期失效模式及其对应的筛选试验方法,研究了长寿命制冷机的寿命筛选方法。

目前,制冷机的可靠性预测主要通过其主要失效模式如气体污染、磨损、疲劳和泄漏[7-8]进行寿命分析和预测。由于气体污染是影响制冷机寿命的主要因素,Wang F等[8]通过气体污染物加速退化测试来评估斯特林脉管制冷机的寿命和可靠性。此外,Cauquil JM[9]和罗高乔[10]利用威布尔分布对整体旋转式斯特林制冷机进行可靠性计算和预测。

综上所述,目前在斯特林制冷机的可靠性预测方面研究不多,且主要对制冷机的机械部分(制冷机还有一个重要部件是控制器)通过主要失效模式(气体污染、磨损、疲劳和泄漏)分析并结合实验测试的手段进行寿命和可靠性预测。这些预测方法的通用性不高且不全面,一旦某些部件的技术获得突破(即故障率发生变化),这些预测手段便不再适用,并且控制器的可靠性一般没有涉及。因此,找到一种通用的、全面的(包含制冷机和控制器)可靠性预测方法,有利于更加准确地预测制冷机的寿命和可靠性。

本文基于RAM Commander软件,以长寿命的气体轴承斯特林制冷机为例,把斯特林制冷机分解至每一个部件、再分解至每一个零件和元器件,引用国内外数据库中的电子、机械、机电产品中的可靠性数据,建立斯特林制冷机的一种通用、全面的可靠性预计方法进行可靠性预计,并对预计结果进行分析。

1 斯特林制冷机可靠性模型建立

RAM Commander 可靠性软件可实现可靠性设计、失效分析以及建立失效模型和失效数据库。利用RAM Commander软件进行可靠性设计时,其工作过程如下。

(1)建模。根据部件进行模型建立。以某公司研制的气体轴承斯特林制冷机为例,建立可靠性模型。根据影响可靠性的因素进行可靠性模块的分层细分。制冷机包含制冷机和控制器;其中制冷机包含压缩机和膨胀机模块,控制器包含供电模块、控制模块以及功率输出模块等;压缩机包含活塞组件、压缩机气缸、永磁组件、磁极组件、线圈组件、弹簧组件;活塞组件包含活塞喷涂层、活塞体和活塞支架;膨胀机和控制器的详细分层结构以此类推。斯特林制冷机的整机分层结构如图1所示。

图1 斯特林制冷机的可靠性建模

(2)确定零部件故障率。机械部件的故障率数据较难获得,但是在软件中,大部分机械零部件的故障率可直接引用软件中的NPRD-2011 标准(或者NPRD-2009 标准),通过软件直接引用并设置数值。电子器件的故障率可引用的标准较多,且数据较多,可在软件中直接引用。如标准中无相关部分的失效率,则需要根据实验确定故障率数值。

2 可靠性计算和分析

通过建模以及输入各个部件或器件的故障率,通过软件可计算出制冷机的整机故障率,其可靠性为故障率的倒数。根据设计结果找出故障率较高的环节,即影响可靠性的薄弱环节。

通过软件可计算出气体轴承斯特林制冷机(包含制冷机和控制器)的整机故障率为7.39×10-6,其可靠性为故障率的倒数,可靠性数值为135 248.12 h。通过调用软件输出模板,可生成可靠性详细设计报告,如下所示。

项目名称:STIRLING_CETC16

Operating conditions:Environment:GF1,Temperature:25.00

电流模式:工作状态

故障率单位:10-6

缺省预计方法:GJB 299C P.stress

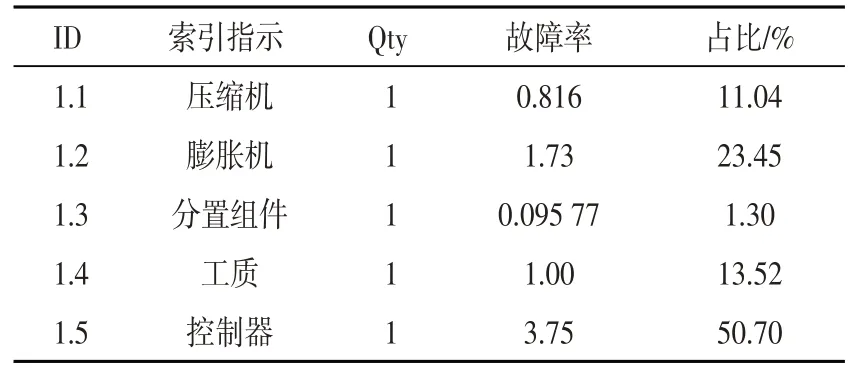

如表1 所示,制冷机(包含控制器本体和控制器)的可靠性(设计)为13.52 万h。其中控制器的故障率占比为50.70%,制冷机本体总结为49.3%,二者基本平分。制冷机本体部分中,故障率较高的部件为膨胀机,达23.45%。

表1 斯特林制冷机可靠性报告,ID: 1,故障率(10-6):7.39,MTTF(h):135 248.12

工质的故障率为1.00×10-6,其对斯特林制冷机的可靠性影响占比为13.52%,主要是工质污染和工质泄漏两个因素。工质污染主要来自于制冷机内部材料的放气,主要放气源为绕组线圈漆包线、非金属(排出器外壳)材料放气、黏接过程中使用的胶、活塞表面材料放气。通过各种预处理措施,整机封机前对零部件以及整机进行长时间的高温、高真空的除气处理,以加快各种污染气体在封机前排出。工质泄漏主要发生在金属材料表面和焊缝处。计算表明,制冷机的泄漏率保证为5×10-10Pa·m3/s;制冷机的有效工作寿命t=1.1×107h。结合制冷机生产和质量控制手段,工质污染和工质的故障率可保证为1.00×10-6。

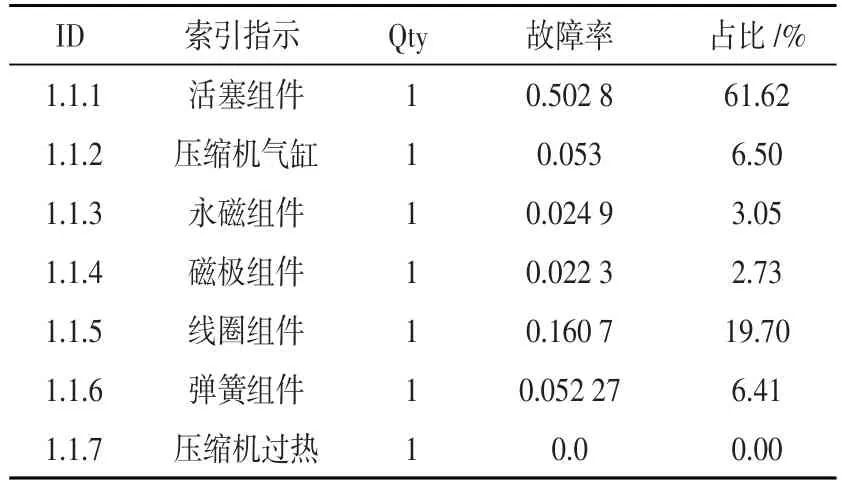

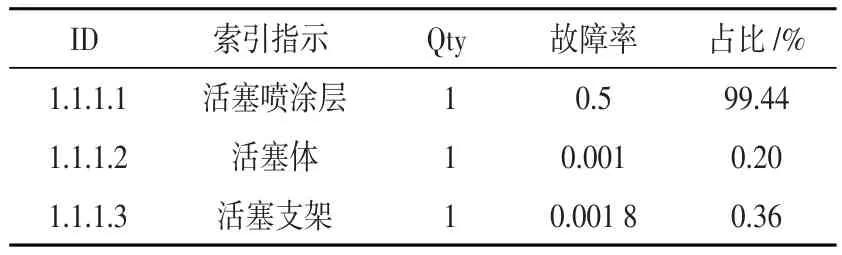

如表2 所示,压缩机中,故障率较高的部件为活塞组件,占比高达61.62%。这是由于活塞中存在压缩活塞喷涂层,其故障率为0.5×10-6(MTTF 为2×106h),占活塞组件故障率的99.44%,如表3 所示。压缩活塞喷涂层高达2×107h 的可靠性表明,在气体轴承斯特林制冷机中,活塞喷涂层的可靠性达到了非常高的水平,其失效模式包含了磨损、喷涂层老化脱落等,且磨损已经不是主要的失效模式(否则不会有如此高的可靠性)。这主要是由于气体轴承基本上消除了活塞喷涂层的磨损。

表2 压缩机可靠性报告, ID: 1.1,故障率(10-6):0.816,MTTF(h):1 225 514.21

表3 活塞组件可靠性报告,ID: 1.1.1,故障率(10-6):0.502 8, MTTF(h):1 988 862.42

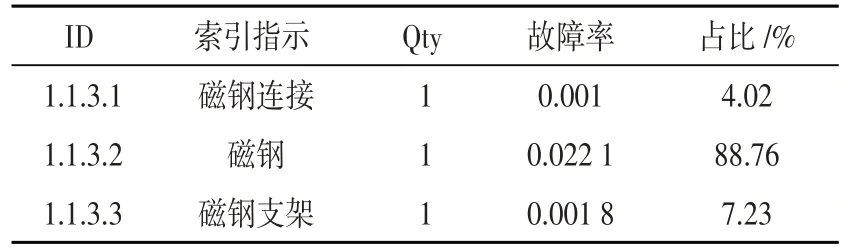

压缩机气缸、永磁组件、磁极组件、线圈组件可靠性报告分别如表4~7所示。

表4 压缩机气缸可靠性报告, ID:1.1.2, 故障率(10-6):0.053, MTTF(h):18 867 924.75

表5 永磁组件可靠性报告, ID: 1.1.3, 故障率(10-6):0.024 9,MTTF(h):40 160 641.7

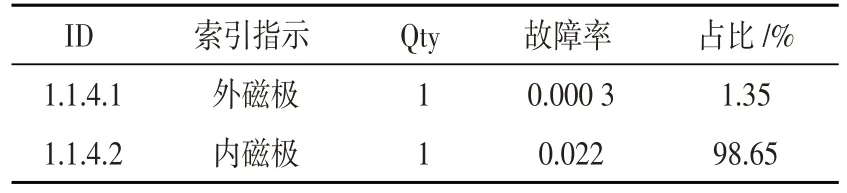

表6 磁极组件可靠性报告, ID:1.1.4,故障率(10-6):0.022 3 , MTTF(h):44 843 050.6

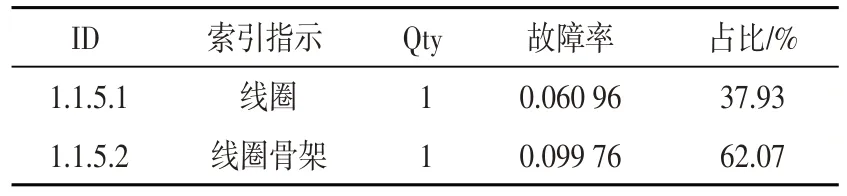

表7 线圈组件可靠性报告, ID:1.1.5, 故障率(10-6):0.160 7, MTTF(h):6 222 078.66

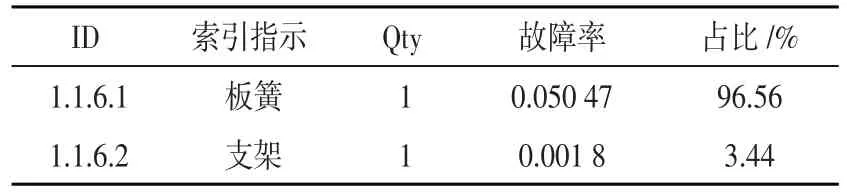

如表8 所示,压缩机中弹簧组件的故障率较低,仅为0.052 3×10-6,这是因为活塞采用气体轴承支承,取消了板簧的支承,唯一采用的弹簧部件为气体轴承中的单向阀,其刚度较小、位移较小,具有较高的可靠性(根据NPRD-2011标准中引用的数据,故障率为0.050 47×10-6,可靠性为1.98×107h)。

表8 弹簧组件可靠性报告, ID: 1.1.6, 故障率(10-6):0.052 27,MTTF(h):19 132 896.5

如表9 所示,膨胀机的可靠性故障率较高的部件为排出器,故障率为1.49×10-6,占膨胀机故障率的85.69%。板簧组件所占的比例不高,为11.25%,故障率仅为0.195 1×10-6。

表9 膨胀机可靠性报告,ID:1.2,故障率(10-6):1.73,MTTF(h): 576 807.08

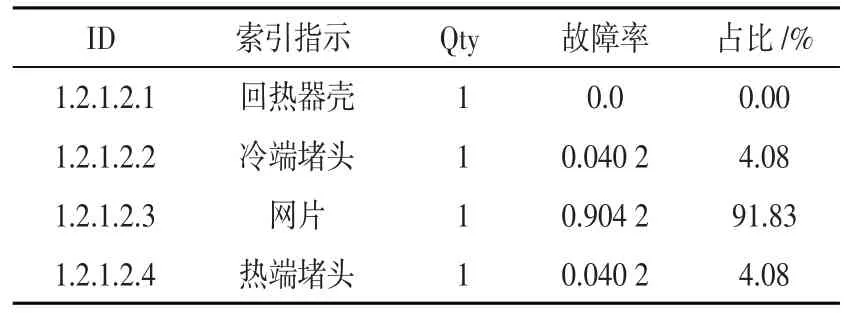

影响排出器可靠性的因素为回热器组件失效和排出器杆失效。回热器组件失效达到9.846×10-7,如表10 所示,占比66.28%,主要原因是回热器组件中采用了高孔隙率的网片(故障率相对较高,为0.904 2×10-6),该网片装填较为疏松,容易出现被交变气流冲刷变形、串气等失效。

表10 排出器可靠性报告,ID:1.2.1,故障率(10-6):1.49, MTTF(h):673 144.59

排出器杆、回热器组件、排出器气缸可靠性报告分别如表11~13所示。

表11 排出器杆可靠性报告,ID:1.2.1.1, 故障率(10-6):0.501, MTTF(h):1 996 008.04

表12 回热器组件可靠性报告,ID:1.2.1.2, 故障率(10-6):0.984 6,MTTF(h):1 015 677.02

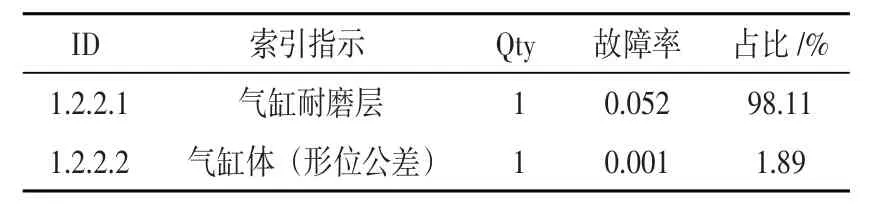

表13 排出器气缸可靠性报告, ID:1.2.2, 故障率(10-6):0.053, MTTF(h):18 867 924.75

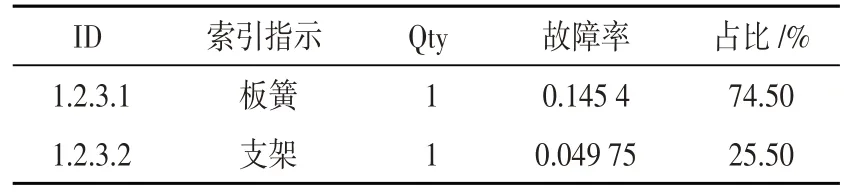

由于膨胀机板簧的行程较小,位移不超过3.5 mm,因此其可靠性容易保证,失效率仅为0.145 4×10-6,如表14所示。

表14 膨胀机板簧组件可靠性报告,ID:1.2.3,故障率(10-6):0.195 1, MTTF(h): 5 125 130.14

连接组件的故障率较低,基本不影响制冷机的可靠性,故障率仅占制冷机的1.3%,如表15所示。

表15 连接组件可靠性报告, ID:1.3, 故障率(10-6):0.095 77 , MTTF(h): 10 441 246.8

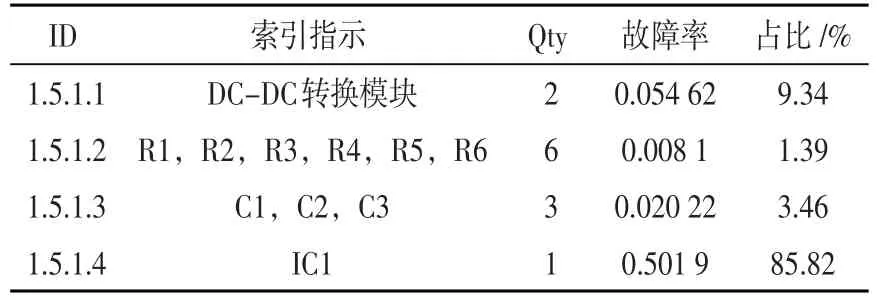

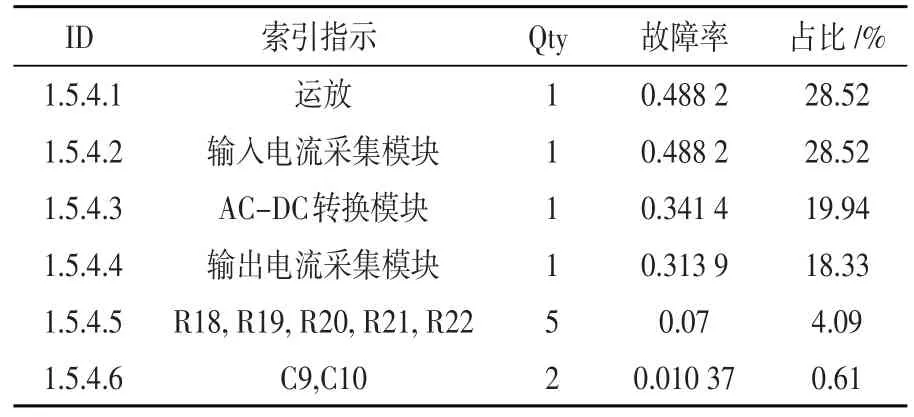

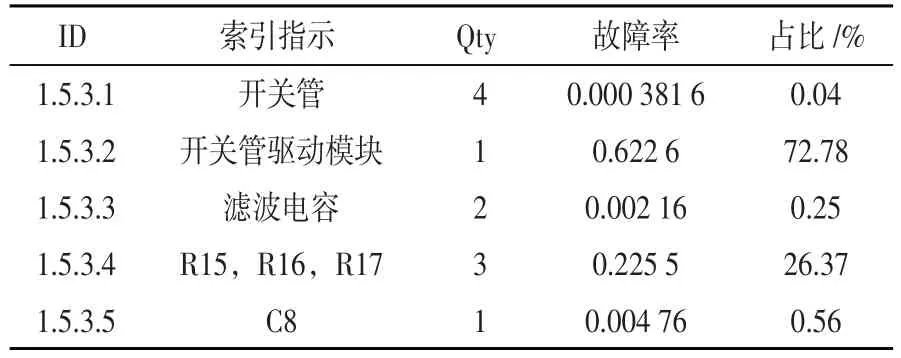

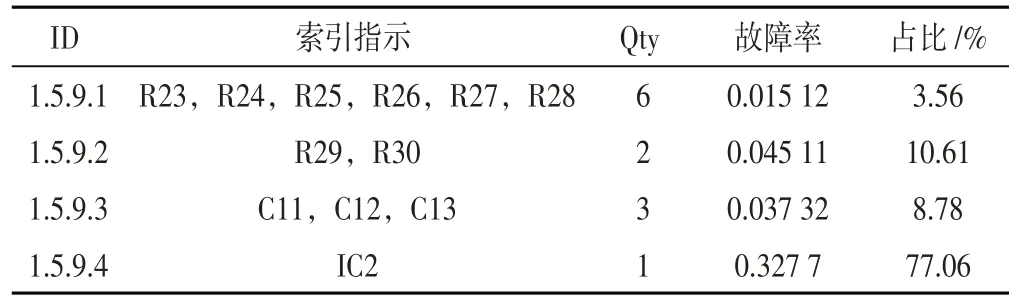

控制器的可靠性预计较为容易,因为电子元器件的故障率标准较多,较容易查到相关元器件的数据。如表16 所示,控制器的故障率占比较高的模块为信号采集模块(故障率1.71×10-6,占比45.67%)、功率输出模块(故障率0.855 4×10-6,占比22.82%)。供电模块、控制模块可靠性报告如表17~18 所示。信号采集模块故障率较高的有4 个模块,即运放、输入电流采集模块、AC-DC转换模块、输出电流采集模块,故障率较为接近,如表19所示。功率输出模块中,主要影响因素为开关管驱动模块,其故障率为0.622 6×10-6,高达72.78%,如表20所示。外围电路可靠性报告如表21所示。

表16 控制器可靠性报告,ID:1.5,故障率(10-6):3.75, MTTF(h): 266 782.07

表17 供电模块可靠性报告, ID:1.5.1, 故障率(10-6):0.584 8 , MTTF(h): 1 709 911.71

表18 控制模块可靠性报告, ID:1.5.2,故障率(10-6):0.170 8 , MTTF(h): 5 854 362.18

表19 信号采集模块可靠性报告,ID:1.5.4,故障率(10-6):1.71 , MTTF(h): 584 102.91

表20 功率输出模块可靠性报告,ID:1.5.3,故障率(10-6):0.855 4,MTTF(h): 1 168 979.91

表21 外围电路可靠性报告, ID: 1.5.9,故障率(10-6):0.425 3, MTTF(h): 2 351 470.44

根据可靠性计算结果可知,需要重点关注的元器件(或者故障元素)有:(1)工质,故障率1.006×10-6;(2)活塞喷涂层,故障率0.56×10-6;(3)排出器喷涂层,故障率0.56× 10-6;(4)网片,故障率0.904 26× 10-6;(5)IC1,故障率0.501 96 × 10-6;(6) 开关管驱动模块,故障率 0.622 66 ×10-6;(7)运放,故障率0.488 26×10-6;(8)输入电流采集模块,故障率0.488 26×10-6。这些元器件或者元素的故障率接近或者超过了0.5×10-6,是制冷机可靠性的薄弱环节。通过降低这些元器件或者元素的故障率,可明显提升制冷机可靠性。

3 结束语

本文基于RAM Commander软件,通过引用软件中较为全面的数据库,建立了包括制冷机机械本体和控制器的可靠性模型,且分解至每一个组件、再分解至每一个零件和元器件,建立斯特林制冷机的一种通用的、全面的可靠性预计方法。

以长寿命的气体轴承斯特林制冷机为例进行可靠性预计,预计结果表明:(1)从部件的角度分析,控制器的故障率占比较高,主要因素为信号采集模块和功率输出模块;(2)从细化到基本因素的元器件角度分析,可靠性的薄弱环节有工质、活塞喷涂层、排出器喷涂层、网片、IC1、开关管驱动模块,故障率、运放和输入电流采集模块,通过降低这些元器件或者元素的故障率,可明显提升制冷机可靠性。

该可靠性建模和预计方法可以全面系统地对制冷机进行系统分析,但是可靠性预计是一项长期和反复迭代的过程,需要实验数据对各种元器件的故障率进行校核和优选,以便更加准确地预测制冷机的可靠性。