吸收塔浆液品质简化定量分析模型及应用

重庆远达烟气治理特许经营有限公司 彭兴文 宋 强

在石灰石-石膏湿法烟气脱硫工艺中,吸收塔浆液品质对脱硫系统安全稳定运行、达标排放和脱硫石膏品质有较大影响,常规方法是通过化验吸收塔浆液密度、pH值、亚硫酸根、碳酸根和Cl-浓度来判断浆液品质。但在实际运行过程中,经常会出现吸收塔浆液其它参数没有太大变化而吸收塔浆液密度长期偏高、石膏品质下降的异常现象。造成这一现象的主要原因是吸收塔浆液中的Cl-和其它可溶性有害杂质过多,石膏浆液实际含固量远小于理论值,从而造成石膏脱水效果变差。

1 判断吸收塔浆液品质的主要指标

1.1 吸收塔浆液pH值、亚硫酸根、碳酸根、Cl-

吸收塔浆液pH值是脱硫介质的酸碱度测量值,它提供了控制去除SO2量的方法。高pH能增强SO2的吸收,但亚硫酸钙的氧化和石灰石的溶解受到严重抑制,并易发生结垢堵塞现象。而低pH值有利于亚硫酸钙的氧化,石灰石溶解度增加,但使SO2的吸收受到抑制,脱硫效率大大降低。在采用净烟气SO2为恒定值的控制策略下,吸收塔浆液pH是一个动态平衡的过程,它随着机组烟气量、原烟气SO2浓度变化而变化,需根据烟气工况不断调整石灰石浆液量以维持净烟气SO2为恒定值。吸收塔浆液pH值可在线测量,能够为脱硫运行人员调整提供及时有效的参考依据。

吸收塔浆液亚硫酸根是表征吸收塔石膏浆液是否充分氧化的主要指标,数值越大说明氧化效果越差。该指标没有统一行业标准,在实际运行过程中应积累各种正常运行工况的化验参数,若其化验数值超出正常参数较多时,应及时增加强制氧化风量或降低进入吸收塔的SO2总量,以尽快恢复浆液品质。吸收塔浆液亚硫酸根不能在线监测,只能通过化验人员现场取样后进行化验分析。

吸收塔浆液碳酸根是衡量吸收塔浆液中过剩石灰石的指标,数值越大说明在脱硫过程中未完全溶解、未参与脱硫化学反应的石灰石越多,脱硫剂利用效率较差,或脱硫剂活性本身较差或受到浆液中其它有害成份的抑制而变差。若其化验参数与正常参数偏差较多应及时查明原因,更换石灰石或加强废水排放,保持浆液活性。吸收塔浆液碳酸根只能通过化验人员现场取样后进行化验分析。

湿法脱硫系统中吸收塔设计一般要求Cl-浓度不大于20g/L,其在湿法脱硫系统中是引起金属腐蚀和应力腐蚀的重要原因,Cl-还能抑制吸收塔内的化学反应,抑制石灰石分解率和抑制SO2吸收。吸收塔浆液中Cl-主要是通过石膏和脱硫废水排放,当从石膏中带走的Cl-不足以维持吸收塔浆液中浓度平衡时,应加大废水排放量。吸收塔浆液Cl-只能通过化验人员现场取样后进行化验分析。

1.2 吸收塔浆液密度

吸收塔浆液密度是度量吸收塔浆液含固量的一个参数,用符号ρ表示,单位为kg/m3。其数值越大表明浆液中所含固体越多。吸收塔浆液密度可直接在线测量,是员进行石膏脱水系统操作的重要参数。在湿法脱硫系统设计中吸收塔浆液主要采用含固量指标来表征浆液中固体的多少。所谓含固量是指料浆中的固体总质量除以组成料浆的所有组分的质量,单位为%。采用搅拌器技术的吸收塔含固量设计值一般在15~20%,采用脉冲悬浮技术的吸收塔含固量一般在8~18%,而采用液柱塔技术的吸收塔含固量一般在25~35%左右。在脱硫运行实践中含固量并不能直接在线测量,一般用吸收塔浆液密度作为启停脱水系统的主要调整依据。在脱硫实际运行过程中有较多从业人员根据各类浆液的含固量定义公式制作了脱硫浆液密度与含固量对照表(表1),以方便运行人员参考。

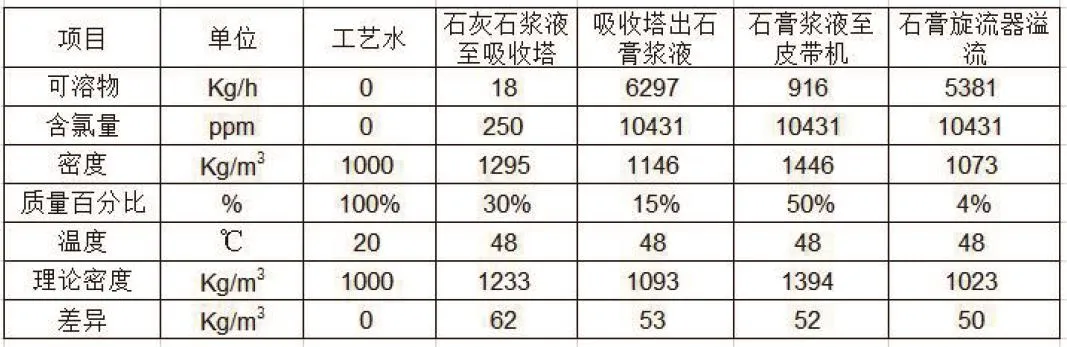

表1 脱硫浆液密度与含固量对照表(内部资料节选)

吸收塔浆液主要成分包括工艺水、石灰石浆液、石膏浆液和其它杂质,此类对照表以工艺水密度为1000kg/m3、石膏密度2300kg/m3、吸收塔浆液全部近似为石膏浆液,其它杂质成分近似为零进行计算。此类表格主要优点是方便根据密度查询对应的含固量,也可根据需要的含固量指标查询对应的密度值,对运行操作有一定参考作用。缺点是各种输入条件均为固化的,没有考虑各种有害可溶物对含固量的影响,不能真实反应介质工况,不能及时为脱硫运行调整提供真实的参考依据。在脱硫设计和实际运行经验中,还必须考虑Cl-和其它各种可溶性杂质对脱硫浆液品质的影响。在某些脱硫公司物料平衡表中,在相同给定含固量下,随着可溶物输入条件的不同密度偏差极大,可达50~53kg/m3(表2),在某些脱硫公司的物料平衡表中两者最大偏差可达100kg/m3以上。

表2 脱硫物料平衡表数据与理论数据的差异对比1(内部资料、部分节选)

综上所述,湿法脱硫系统运行实际中往往通过在线监测吸收塔浆液密度、pH值和化验室分析亚硫酸根、碳酸根和Cl-浓度等指标来综合判断浆液品质,但还不足以充分表征浆液品质,特别是在其它可溶物较多的情况下对浆液品质影响更加严重,因此需对其它可溶物的影响进行量化,以辅助运行人员充分判断分析浆液真实品质。

2 吸收塔浆液品质简化分析

吸收塔浆液成分按其作用可分为有害物质和无害物质两类,按其形态可分为水、悬浮类物质和可溶性物质三类。

悬浮类物质主要是石膏浆液,还包括少量的未完全反应的石灰石浆液、随烟气进入系统的飞灰、随工艺水和石灰石浆液带入的悬浮状杂质,这些物质比例很小,因此吸收塔浆液可全部视同为石膏浆液,这些物质均可随石膏脱水系统最终排出吸收塔,不会对系统造成较大影响,可视为无害物质。

另一类为可溶性物质,主要包括酸不溶有机物质、氟、Cl-以及一些重金属离子如铁、铝、钠、镁等有害物质,此类物质在脱硫系统中不能发生自然沉降而随石膏排出,只能随废水系统排放。此类可溶性物质可全部视同为有害物质,其来源复杂种类较多,难以一一定量分析。当其过度富集时对脱硫浆液品质影响较大,应当予以重点关注。可溶性有害物质主要来源于烟气、石灰石浆液、吸收塔补充水中的各种杂质[1],若FGD废水处理系统不能正常投入或及时排放废水,将导致吸收塔浆液中烟尘、油污、酸不溶有机物质、氟、Cl-以及一些重金属离子如铁、铝、钠、镁等有害物质在吸收塔浆液中过度富集,极端工况下引起浆液品质恶化或脱水困难。

综上所述,吸收塔浆液可简化为三种物质:水、溶于水中的有害物质和可自然沉降并能随石膏脱水系统排出的石膏浆液。进入脱硫系统的水一般来源于主机循环水,受季节和温度变化有一定的影响,一般情况下其品质和密度波动不大,可近似为1000kg/M3的恒定值。石膏浆液实际含固量成分可通过在线密度计来度量,但必须准确计量溶解于工艺水中的有害物质。因此只要能够找到准确计量的浆液中有害物质总量的方法,就可准确分析吸收浆液中有害物质和无害物质的比重,从而指导运行人员及时合理控制脱硫工艺。

3 吸收塔浆液品质简化定量分析

吸收塔浆液中可溶性杂质种类较多,难以一一准确定量分析,笔者根据多年实践经验和对某脱硫装置长期研究试验发现一种简易分析方法——吸收塔浆液上清液法,可较为准确而快速的分析吸收塔浆液中的可溶性杂质含量。

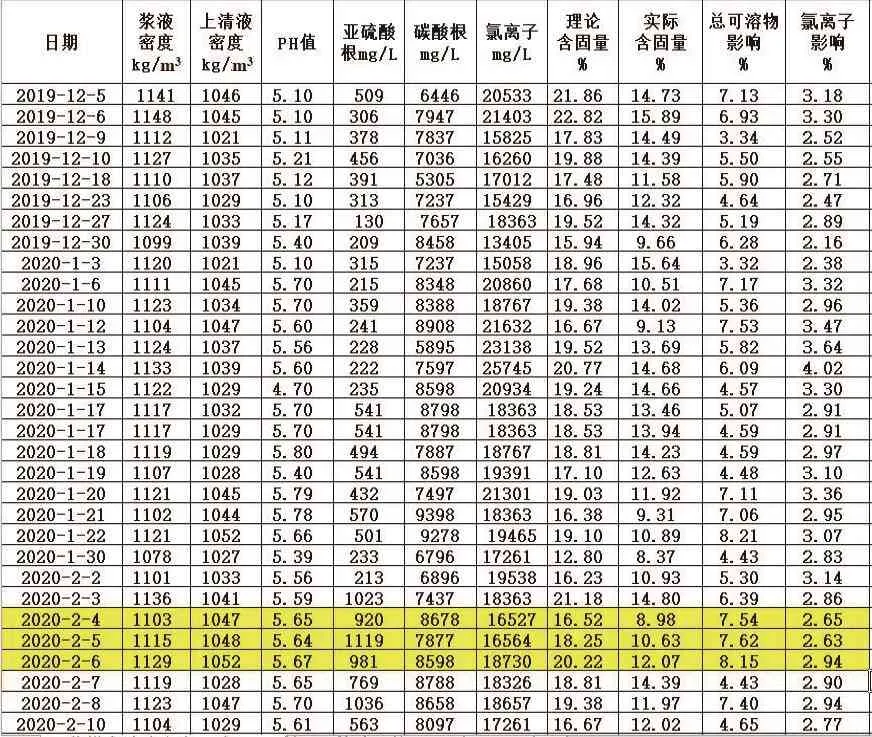

分析原理及方法:将吸收塔浆液取样后于化验室静置2~3小时,样品中的石膏浆液等悬浮物发生自然沉降,而其它可溶性杂质短时间内不会自然沉降仍溶解于工艺水中,用密度瓶测量其上清液密度,与工艺水密度(某脱硫装置基本恒定在1010kg/M3左右,波动不大)进行对比,高于工艺水密度的部分就是吸收塔浆液中的全部可溶性杂质(包括Cl-),其数值的高低可衡量浆液中有害物质的多少(表3)。吸收塔浆液在线测量密度或化验密度中扣除可溶性杂质后,可计算浆液中真实的石膏浆液含固量(表3),从而帮助脱硫运行人员准确判断浆液品质。

表3 某脱硫装置吸收塔浆液上层清液密度统计表

4 吸收塔浆液品质简化定量分析模型应用

准确计算吸收塔浆液真实含固量。经长期跟踪观测发现,吸收塔浆液中可溶性杂质较多,对浆液含固量真实值影响较大,最大可达8%以上(表3),个别运营项目在极端情况下偏差能达到15%以上。当吸收塔浆液测量密度较高、但因其它可溶物影响导致真实含固量较低时,石膏脱水系统往往不能正常工作,石膏水份增大,石膏品质难以保证。准确计算吸收塔浆液真实含固量,可指导运行人员根据浆液真实含固量合理调整脱水系统,保证吸收塔浆液含固量满足设计要求,同时保证石膏品质基本稳定。

帮助运行人员对吸收塔浆液品质影响因素进行准确定量分析。理论和实践研究均已经证明,吸收塔浆液中Cl-浓度对脱硫系统危害较大,其浓度越高说明吸收塔中其它可溶性杂质增多、浆液品质越差。在同样的浆液密度下,以1128kg/m3浆液为例,按表1查询理论含固量应为20%;若吸收塔浆液Cl-浓度为30g/L,其实际含固量仅为15.37%,相差4.63%;若Cl-浓度为50g/L,其实际含固量则降低为12.23%,相差7.77%;若Cl-浓度为80g/L,其实际含固量更降至7.53%,相差达12.47%(表4序号3),若要达到20%的石膏浆液含固量,此时浆液密度应达到1218kg/m3才能满足设计含固量指标。

表4 脱硫浆液密度、含固量自动计算表

指导运行人员及时准确判断吸收塔浆液品质的主要因素。研究发现:吸收塔浆液上清液密度越高、吸收塔中可溶性杂质越多浆液品质就越差,对吸收塔浆液真实含固量、脱硫效率、石膏脱水效果影响也越大。吸收塔浆液中Cl-浓度越高,上清液密度会升高;但在同样的Cl-浓度水平上清液密度也可能变化会很大,见表3统计数据涂黄部分数据,总可溶物影响达8%以上,而吸收塔浆液中Cl-浓度18730mg/L在设计值范围内,影响仅为2.94%,说明吸收塔中其它可溶性杂质受外部因素影响较大,此时应结合吸收塔浆液其它参数、工艺水密度、石灰石浆液上清液密度等因素综合分析(表5),说明工艺水、石灰石浆液均无较大变化,而近期主机煤质变化较大,烟气量、原烟气SO2浓度均有较大幅度增加,主要影响因素应属于煤质变化导致烟气中可溶性有害物质过多造成的。

指导运行人员及时准确调整脱硫运行工况。在条件许可时,可在脱硫运行员操作画面增设吸收塔浆液实际含固量与理论含固量数据显示,以辅助判断吸收塔浆液真实品质,保证脱硫装置长周期安全稳定达标运行;指导运行人员根据上层清液密度变化趋势,及时、适时运行废水系统,及时排放系统中有害杂质,保持吸收塔浆液品质基本稳定;结合浆液Cl-浓度等其它常规化验项目,指导运行人员及时判断外部运行参数是否发生重大变化,及时采取有效控制措施;指导运行人员及时准确判断吸收塔浆液品质,当出现浆液品质恶化趋势时及时采取有效调整措施,避免浆液持续恶化;在同样的运行工况下,主机煤质变化、烟气成分变化对上清液密度和浆液品质影响最大,运行过程中应随时关注上清液密度变化情况,及时足量排放脱硫废水,以维持吸收塔浆液品质基本稳定。

表5 脱硫相关水源密度监测统计表