适应于极薄煤层自动化开采的液压支架研究

许增亮 毛迅 张晓波 陈朝鲜

摘 要:本文针对平均煤层厚约0.56m,最大煤厚度约0.64m,采高范围0.6m,最大采高0.8m等具体参数,研究出了适应于其自动化综采的电液控制液压支架zy2400/4.5/09D。支架采用单摆梁稳定机构、轻薄化结构件和小型化电液控产品、优化结构件应力分布并将电液控制系统内置于箱体内部、底座采用“凸字型”布置等方法解决了液压支架结构设计与高强度、稳定性、适应性之间的矛盾;解决了液压支架空间与工作面采高、检修、附属构件布置等之间的矛盾。为极薄煤层自动化综采提供了关键技术装备,将人均产煤效率提高了1.65倍,大大提高了矿井的机械化和自动化程度。

关键词:极薄煤层;液压支架;自动化综采

引 言

目前,在极薄煤层中普遍采用炮采和普通机械化采煤方法,存在机械化程度低、生产效率低下、工人劳动强度高、安全性差等缺点,与智能、安全、绿色为特征的科学采矿趋势不相匹配。极薄煤层综合机械化开采装备技术研究是行业发展的内在要求,具有在国内外极薄煤层开采中推广普及的能力,市场前景及发展潜力巨大。研究相适应的关键装备液压支架可以有效解决采煤空间过于狭小、环境恶劣、设备选型困难、人员安全、开采成本高等问题,对极薄煤层自动化综采有着积极的推动作用。

1、极薄煤层开采存在的问题及国内外液压支架的发展趋势

我国极薄煤层开采主要采用长壁采煤法,但由于开采煤层厚度小,与中厚及厚煤层相比,主要有以下问题:采高低,工作条件差,设备及人员移动困难;配套设备可靠性低,稳定性差;煤层厚度变化、断层等地质构造对薄煤层综采工作面的影响比较大;工作面自动化程度低,手动控制系统导致移架速度慢、效率低;薄煤层长壁机械化采煤工作面的投入产出比高,经济效益不如开采厚及中厚煤层工作面。

目前极薄煤层液压支架的操作系统可分为手动临架操作、液压先导操作、电液控制操作三类,随着煤矿开采现代化发展,液压支架的研究方向主要为:多样性、轻型化、高压化、材料强化、自动化、智能化、标准化。

2、液压支架研究

2.1液压支架参数确定

极薄煤层液压支架主体参数设计应遵循以下原则:液压支架架型满足采煤工艺要求;液压支架结构适应工作面围岩特征;支护强度与极薄煤层矿压显现特征相适应。

2.1.1架型的确定

不同架型的液压支架,其结构特点有很大差异,它们的支撑力分布和作用也不同。液压支架架型主要取决于煤层、顶板和底板条件。根据顶底板的地质条件,正确地进行顶底板分类分级,是液压支架选型设计的重要前提。韦家沟煤矿8号煤层顶板为Ⅱ级2类,工作面底板属Ⅲ级b类,依据MT554-1996《缓倾斜煤层采煤工作面顶板分类》附录C1中采煤工作面围岩可控程度分组,该煤层围岩属易于控制的围岩组合类型;再根据附录C2中支护设备选型和围岩可控程度,在充分对比分析各种架型优缺点的基础上,结合韦家沟煤矿极薄煤层工作面的地质条件,确定选用两柱掩护式液压支架。

2.1.2支架高度的确定

支架高度的确定是十分重要的,如果确定过低,就要丢失不少本来就很薄的煤;但若确定支架的高度富裕量太大,将会给设计带来很大的难度。支架高度应根据所采断层的厚度,采区范围内地质条件的变化等因素来确定,其最大与最小值应为:

式中: H1—支架最大高度;H2—支架最小高度;hm—最大采高;

Hn—最小采高;S1—一般0.2m~0.3m;

S2—顶板最大下沉量,薄煤层取0.15m~0.25m,极薄煤层可适当减少.

按照韦家沟煤矿8号煤层的情况,在平均煤层厚约0.56m,最大煤厚度约0.64m,伪顶厚度0.1~0.2m。确定最小采高0.6m,最大采高0.8m,根据MT/T169-1996《液压支架型式与参数》中3.1支架最大高度和最小高度的要求。支架的最大高度确定为0.9m,最低高度确定为0.45m。

2.1.3支架中心矩的确定

所谓支架中心矩就是相邻两支架中心线间的距离,支架中心矩决定支架的宽度并直接影响到支架的稳定性,因此支架中心矩越大稳定性越好;支架中心矩还要与其配套设备相匹配,也受运输条件限制。目前支架中心矩有1.25m、1.5m、1.75m、2.05m四种规格,根据极薄煤层工作面采高特点及配套刮板输送机的槽宽要求,本支架中心矩选取1.5m。

2.1.4支架强度的确定

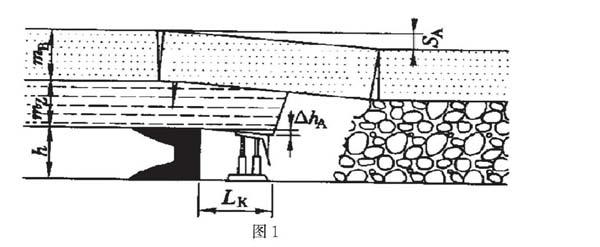

确定液压支架的支护强度时,要综合考虑到直接顶对采空区的充填程度、老顶的来压强度和受开采影响的上覆岩层岩性及厚度。本文采用岩梁位态法计算工作面所需支护强度。支架与基本顶岩梁的相互作用关系如图1所示。

图1

韦家沟煤矿极薄煤层综采开采厚度为0.6m~0.8m,为了保证尽可能大的采场空间,对支架采取“限定变形”的工作方式,控制顶板的下沉量。根据极薄煤层单体工作面矿压观测,韦家沟煤矿各极薄煤层采场顶板平均下沉量大多在60mm~100mm,如此大的下沉量对于综采是不合适的,初步确定限定下沉量30mm。

韦家沟煤矿极薄煤层工作面同时存在直接顶和基本顶,属一般采场,对于一般采场,“限定变形”工作状态下的支护强度为:

式中:-老顶厚度m; -老顶周期断裂步距m; -控顶距;

-控顶末排顶板最大下沉量; -要求控制顶板最大下沉量。

-岩石分配系数,受直接顶厚度与采高之比N的控制,如表1所示;

頂板为粉砂岩,悬顶取平均值3m,其作用力无需支架全部承担,悬顶断裂后,在沉降过程中,根据静力平衡,支架必须承受悬顶的全部重力,直接顶作用力A为:

综上所述,工作面应有的支护强度取最大值为0.294MPa。

2.1.5支架工作阻力

液压支架的工作阻力即支架的合力,是支架的主要的参数之一,它代表了支架的支撑能力,当支架的支护强度确定后,根据配套尺寸,确定支架的顶梁长度和梁端距,就可以算出支架的工作阻力。

支架支撑顶板的有效工作阻力为:

式中 : —支架顶梁长度,取 3.2m;—梁端距,根据顶板条件定为0.4 m;

—支架中心矩,1.5m; —支撑效率,取0.8见表2;

—安全阀波动系数,取0.9。

根据计算结果,结合MT/T169-1996《液压支架型式与参数》中工作阻力推荐系列,最终确定支架工作阻力为2400kN。

2.1.6液压支架主要参数表

2.2极薄煤层液压支架主要结构

韦家沟煤层采高仅0.6~0.8mm,倾角10°左右,有伪顶,软底,对支架的适应性和稳定性提出了更高的要求。本文通过合理选取板材规格和布置方式,经过可靠性分析做到了顶梁、推杆及其附属构件的轻薄化紧凑设计;尽可能把液压管路和电液控制系统元器件内置于高强度板之间,既保证了功能的完整性又简化了结构。

2.2.1顶梁

针对韦家沟煤矿极薄煤层工作面的地质条件,支架采用刚性整体式顶梁。为最大限度的增大行人和过机空间,顶梁前端采用高强度板迭加结构,在保证梁体强度的前提下使顶梁的厚度减到了最小;通过顶梁活动侧护板对顶板的支护,保证在安全空间内对液压支架后部检修。

2.2.2底座

为增强支架的稳定性和对底板的适应性,支架采用了整体式刚性底座,中部全开结构,既能使矸石顺利的排出,又能加大底座的接底面积,减小底座比压,同时在设计中还尽量加大了底座的宽度,使底座平均比压尽量减小,降低了支架在松软底板工作面下陷的机率。底座左右两个箱形由前后过桥连接,使底座成为一个刚性体,连接简单、可靠,增强了底座的整体强度。通过底座采用“凸字型”布置和顶梁活动侧护板对顶板的支护,保证在安全空间内对液压支架后部检修。

2.2.3底调机构

为适应自动化工作面高效开采,增强支架的防滑能力,在底座侧面设置了底调装置。与顶梁、掩护梁活动侧护板相互配合,使整个支架在防止邻架下滑,修正其相对位置时下部也有施力构件,防止支架侧滑。

2.2.4推移机构

本方案采用整体式推移机构,由正装推移千斤顶和短推杆组成,该结构与整体底座配套使用,连接简单、轻便、结构简单可靠、井下维修更换方便。推杆采用高强度板迭加结构,既保证了推杆的强度又达到了轻薄化的要求。

2.3液压支架控制系统

液压支架除了结构件设计以外,控制系统也是决定其应用效果和成败的关键因素。本支架采用电液控制系统,接收集控中心或者遥控器、以及其它设备的命令,执行命令,采集各传感器的数据(压力、行程、红外),形成死循环控制,同时将传感器数据、电液控各状态数据传至集控中心监控。该系统具有自动跟机功能,根据采煤机的位置进行相应的推溜、移架、以及自动进刀等。系统由立柱升降、推移伸缩、底调伸缩、侧推伸缩、平衡伸缩和喷雾系统单元组成,选取了合适的控制器、电磁主阀、电源箱、液压单向锁、浮动双向锁、安全阀等关键元器件,采用小型化设计,共同保证了液压支架为满足采煤工艺要求的各个动作顺利执行,实现了极薄煤层机械自动化综采(原理如图1)。

图1 控制原理

3、应用情况

3.1工作面概况

韦家沟煤矿为高瓦斯矿井,地质构造中等,水文地质条件中等;平均煤层厚约0.56m,最大煤厚度约0.64m,偽顶厚度0.1~0.2m。确定最小采高0.6m,最大采高0.8m,属于极薄煤层。

3.2应用效果

通过液压支架等关键配套设备的成功应用,实现了工作面单面减人39人,年节约人员工资等费用480余万元;月人均产煤效率综采是高档普采的1.65倍;自动化综采的生产环境和对顶板的安全管理得到极大程度提升。该技术已经开始初步推广,已经与贵州、新疆、江西等多家矿井达成合作意向。本支架配套的极薄煤层综采装备大大提高了矿井的自动化和智能化程度。

4、结论与建议

研制出了ZY2400/4.5/09D 极薄煤层液压支架,解决了液压支架结构设计与高强度、稳定性、适应性之间的矛盾;解决了液压支架空间与工作面采高、检修、附属构件布置等之间的矛盾。具体特点如下:

(1)采用单摆梁稳定机构,简化支架结构,使支架满足0.65~0.75m采高的要求;

(2)优化结构件应力分布,将电液控制系统内置于箱体内部,使支架达到0.45m最低高度;

(3)采用支架结构件轻薄化、电液控制产品小型化设计,保证0.65m采高时过机空间、行人空间;

(4)支架底座采用“凸字型”布置,设置架间检修空间,便于后部结构件维护。

(5)本液压支架所配套的极薄煤层综采装备技术经过重庆市科技成果转化促进会评审,认为技术先进、具有很高的经济社会效益,处于国内领先水平,建议在西南地区乃至全国进行积极推广应用。

参考文献

[1] 鲁忠良,肖亚宁,唐中华.煤矿液压支架的实用安全理论及技术[M].徐州:中国矿业大学出版社,2009.

[2] 李传涛,陶向阳.液压支架工[M].北京:煤炭工业出版社,2010.

[3] 张良.液压支架电液控制系统的应用现状及发展趋势[J].煤炭科学技术.2012.

[4] 张伟,韩基新.液压支架计算机控制系统[J].液压与传动.2010.

[5] Bondarenko, Yu. V; Makeev, et al.. Technology of coal extraction from steep seam in the ostrava-karvina basin. Ugol Ukrainy[J]. 2009,(3):40-48.

作者简介:许增亮(1983-),工程师,硕士研究生,主要研究方向为急倾斜、极薄煤层机械化综采工艺及装备。