适应于急倾斜煤层自动化综采的关键控制技术研究与应用

毛迅 许增亮 陈均浩 张晓波 陈朝鲜

摘 要:本文针对急倾斜煤层机械化开采工作面飞矸易伤人、损坏设备,工作面设备防滑、防倒难度大,采场空间对设备性能要求高的突出问题,以重庆能投渝新能源有限公司逢春煤矿为研究对象,研究适用于急倾斜煤层的关键控制技术。以一般电液控制系统为基础,结合急倾斜煤层的采煤工艺和开采关键难题进行深化研究,总结出急倾斜煤层电液控制系统的关键在于设备的精准控制和系统的良态控制,并成功研制应用。

关键词:急倾斜煤层;关键控制技术;精准控制

引 言

近年来随着矿井开采强度的增加,部分地区煤炭资源迅速枯竭,为保证矿井的可持续发展,越来越多的矿区不得不考虑急倾斜煤层开采,如山东兖州、河北邢台和开滦、安徽淮南、江苏徐州以及贵州、四川、重庆、云南、新疆、甘肃、宁夏等省(区)的矿区。特别是在我国西部地区,经济发展相对落后,煤炭资源的开采一直是其经济来源的重要组成部分。据统计西部矿区中50%以上矿井有急倾斜煤层,由于主要采用炮采、风镐落煤等方式开采,以单体支柱或柔性掩护支架进行支护,机械化程度低、工人劳动强度大,支护系统不能及时封闭作业空间、稳定性差,工作面安全可靠性差,煤炭产量低,用人多,开采方法相对落后。

进行急倾斜煤层机械化开采关键控制技术研究,对提高急倾斜煤层回采效率,实现矿井机械化、自动化具有重要价值,为急倾斜矿井安全生产提供可靠保障,对促进急倾斜煤层矿井的可持续发展具有重要意义。

1、关键控制技术的研究

1.1液压支架精确控制防漏矸技术研究

在降柱拉架过程中,如果侧护收的过多,会造成支架顶板与老塘的矸石大量的掉入支架内,砸坏设备,因此在该过程中需要严格精确控制支架侧护收回量,由于在侧护油缸上安装行程传感器较为困难,因此无法通过行程闭环控制,在此我们引入了模糊控制理念,由于油缸动作距离是靠液体填充或排出有关,因此通过控制进入或者放出油缸的液体量来控制活塞杆的距离,原理如下:

A、油缸伸出

假设油缸面积为a平方厘米,活塞杆的面积为b平方厘米,泵站的流量为L升/分,如果我们需要将活塞杆推出h厘米,设动作时间是t秒,由于液体介质主要成分是水,故我们认为1立方分米就为1升,则有下列算式:

t=(((a/100)*(h/10)/L)*60;

由于油缸的面积a、泵站的流量L、需要控制的距离h都已知,故通过上式可以计算出控制时间t,通过控制器软件控制动作时间即可以控制油缸伸出距离。

B、油缸收回

假设油缸面积为a平方厘米,活塞杆的面积为b平方厘米,泵站的流量为L升/分,如果我们需要将活塞杆收回h厘米,设动作时间是t秒,由于液体介质主要成分是水,故我们认为1立方分米就为1升,则有下列算式:

t=((((a-b)/100)*(h/10))/L)*60;

由于油缸的面积a、活塞杆的面积b、泵站的流量L、需要控制的距离h都已知,故通过上式可以计算出控制时间t,通过控制器软件控制动作时间即可以控制油缸伸出距离。

1.2液压支架整体推移及防滑技术的自动控制研究

由于俯伪斜开采推移时,溜子始终有加速下移的趋势,除液压支架要有防下滑装置外,控制程序的设计是关键。

该套自动控制系统创新性地提出了溜子相对整体推移,即工作面执行整体推移时,从下往上依次推移,每台支架推移的间隔启动时间是200ms,最终实现整个工作面的整体推移。推移过程中,控制器程序不断检查推移行程传感器,当推移行程传感器的值达到目标值,则停止推移。推移完成后执行溜子整体上提功能,完成溜子上提,整个整体推移动作完成。整体推移过程中由顺槽主控计算机通过现场总线收集全部动作支架的位移传感器数据、动作时间数据,采用现代控制技术,计算推移油缸位置和动作速度,对全部支架的推移进行协调控制,避免出现局部过快或过慢造成设备卡阻,同时保证刮板运输机溜槽始终处于合理状态(溜槽弯曲度、溜槽间隙)。

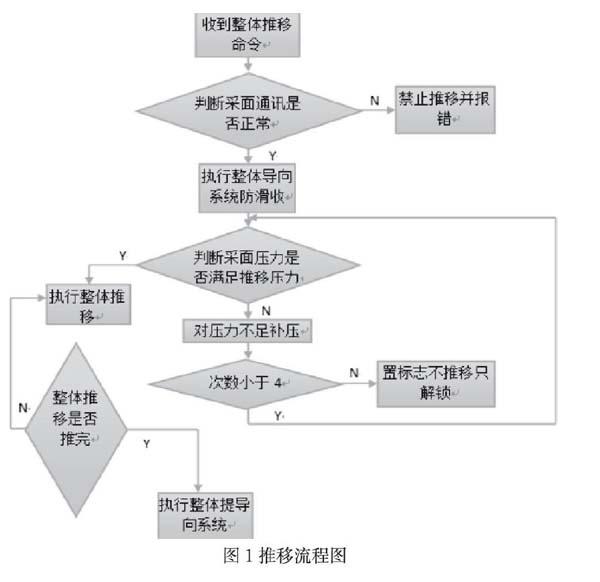

在执行整体推移过程中,当按下整体推移健后,系统自动检测每台支架的压力,如有支架立柱下腔压力低于设定值时,则执行中的补压功能(连续补压不超过三次),补压完成后支架推移双向锁依次从下到上执行解锁功能,解锁完成,开始执行从下往上执行整体推移,具体流程如1图所示。

图1推移流程图

1.3红外线煤机定位系统容错控制技术研究

由于采煤机在工作面的位置是通过红外定位系统定位,工作面控制器根据采煤机的位置和运动方向执行运动前方距滚筒两架收防护板和伸缩梁、运行后方距滚筒两架伸防护板和伸缩梁,因此位置信息至关重要,一旦位置信息有误,可能会造成安全事故,故需对红外位置做容错功能。

①干扰容错

根据目前的红外定位原理,只要采样口有大于红外阀值的采样值,则会认为是红外位置,由于该系统是工作在高电压等复杂電磁环境、工作面的电缆又很容易遭挤压(造成绝缘不够或者短路),都有可能造成红外采样口有采样值,所以需要对干扰做容错处理,具体如下:

煤机联动是指支架或者溜子根据采煤机的位置而做出的动作。煤机联动有(以逢春煤矿为例)采煤机运行前方自动收伸缩梁和收防护板(不防护)、采煤机运行后方自动伸伸缩梁和伸防护板(防护),设计原理如图2所示:

图2煤机容错处理设计原理

根据上图关系,采煤往机尾割煤,采煤机运行前方收防护板(不防护)的动作支架是:煤机位置9+机尾偏移数2+前方间隔数2,即14号支架收防护板(不防护);采煤机运行后方伸防护(起防护)和伸伸缩梁的动作支架是:煤机位置9-机头偏移数4-后方间隔数2,即2号支架伸防护和伸伸缩梁。

a、采煤机位置不连续

如果某台或某些台红外接收器故障,导致该台控制器不能感受红外发射器,从而采煤机位置不连续。

正常采煤机位置是(采煤机向机尾运动,假设起始位置是4):4、5、6…,这样连续的;不连续的采煤机位置是(采煤机向机尾运动,假设起始位置是4):4、5、7、8…,这样6号控制器就未接收到采煤机位置。

假设前方间隔数设为2如图2所示,那么距采煤机运行前滚筒第3架支架开始动作(收防护板等),由于采煤机运行一台支架大约需要30秒钟,而收防护板和收伸缩梁只需10秒钟,故可以距采煤机运行前方滚筒第2架支架动作(收防护板等),因此如果前方间隔数设为2,则可以距前滚筒第2、3架一起动作。故如果前方间隔数设为2,只准某台控制器检查不到煤机位置,不允许连续两架或两架以上检查不出煤机位置。

b、采煤机位置跳变

如果工作面红外电缆被挤压,造成红外电缆采样线短路,使红外传感器有一个值,从而使控制器误认为是采煤机的位置。如40号红外电缆时短时断,那么红外位置就会在正确与40之间来回跳变。如果软件不能判断这种错误,则危害是十分严重的。因此需要对红外位置的正确性作滤波处理,把不符合逻辑的、常理的数据去除掉。

初始位置确定:在每次煤机(采煤机与支架)联动之前,需要先确定采煤机的初始位置,因为如果出现某根红外电缆短路或者其他原因,则会出现采煤机位置不正确或者无法确定采煤机的正确位置。该位置可以通过顺槽计算机、遥控器、任意一台支架控制器输入。

软件滤波设计:支架与采煤机的参数:支架的宽度为1420mm(侧护全收)至1680mm(侧护全伸),采煤机最快采煤机速度为3米/分。我们假设支架最窄、采煤机割煤运行最快时,采煤机运行一个支架的时间(最快)为28.4s。

以采煤机初始输入位置为基准Pj,采煤机当前位置P=Pj,寻得当前位置的时间为t;设采煤机下一个采煤机位置为Pn,寻得采煤机下一个位置的时间为tn;采煤机下一个位置Pn减当前位置P的绝对值为d;设采煤机运行方向前端间隔为dj,则设计如下:

如果dj=>d>1,且时间差tn-t小于(d-1)*28.4s,则采煤机位置Pn不正确;

如果d>dj,则采煤机位置Pn视为不正确;

如果d=1,且当前位置为基准位置Pj,则采煤机位置视为正确;如果d=1,且当前位置不为基准位置,且时间差tn-t大于等于28.4s,则采煤机位置正确;此时需将当前位置P和时间t更新为下一位置Pn和下一个时间tn;即P= Pn,t= tn;

如果d=1,当前位置不为基准位置,时间差tn-t小于28.4s,则采煤机位置视为不正确;

如果dj=>d>1,且时间差tn-t大于等于(d-1)*28.4s,则采煤位置视为正确,此时需将当前位置P和时间t更新为下一位置Pn和下一个时间tn;即P= Pn,t= tn;

如果采煤機位置在5分钟内(暂定)没有变化后,视为采煤机已停止,煤机联动功能自动关闭,需要在联动前,输入采煤机的初始位置后启动联动功能(必需要煤机联动开关开启)。

c、转向处理

通过红外位置判断采煤机运行方向,需要知道采煤机下一个位置,通过下一个位置与当前位置比较获得,如果下一个位置Pn>P,则采煤机往机尾运行,如果下一个位置Pn 根据图2原理,采煤机向机尾运行,位置在20时,收防护板(不防护)的支架是24、25;伸防护板(防护)和伸缩梁的支架是13、12;如果采煤机转向,即向机头运行,但是控制器要在19号才能感知采煤机已转向,则收防护板和伸缩梁的支架是12、13,伸防护板和伸缩梁是24、25;这样按照采煤机位置不连续原理来处理即可。 2、应用情况 2.1工作面概况 N2721工作面对应地表位于红椿树以东南198.10m,冈上以南263.38m,石包湾以西61.11m,木耳山以东北426.80m。N2721工作面井下位置:上顺槽井下位于+460mN1平石门与+460mN2平石门之间,下顺槽位于+380mN1抬高石门与+380mN2抬高石门之间。阶段标高:+380m~+460m,工作面标高:392.57m~463.07m,工作面埋深为421.53m~581.94m。 工作面相邻关系:上部为+523m~+460m阶段隔离煤柱(垂高70m),上覆M6-3煤层已回采,下伏M11、M8煤层未回采,以南N2711工作面已回采,以北+460mN2731上顺槽正在掘进,其余区域M7-2煤层未布置工作面。 2.2应用效果 急倾斜煤层机械化自动化开采关键控制技术的成功研制应用,增加了逢春煤矿原煤产量4.8万吨/年,根据市场条件计算,平均电煤吨煤单价360元/t,公司新增经营收入1728万元/年,综采队员工减少45人。 3、结语 急倾斜煤层综合机械化开采关键控制技术的应用,极大的改善了工作面的劳动环境,大大降低了员工劳动强度,有效遏制了顶底板事故的发生,提高了工作面安全水平。新技术的使用,成功解决了急倾斜薄煤层俯伪斜工作面设备的防倒、防滑、防飞矸问题,综合机械化开采大大减少了工作面人数,提高了工作面回采效率,实现了企业减人提效的目标。 为我国急倾斜综采工作面的推广应用提供了技术支撑,成功奠定了我国急倾斜煤层智能化开采的基础,具有广阔的市场应用前景。 参考文献 [1] 陈朝鲜,沈大富.急倾斜薄煤层综合机械化采煤技术研究与应用[j].煤矿机电.2017 [2] 漆兴文.液压支腿式柔性掩护支架在急倾斜中厚煤层开采中的应用研究,防护工程.2017 [3] 霍小宝.煤矿急倾斜煤层综合机械化开采,科学技术创新.2018 作者简介:毛迅(1985-),四川仁寿人,机械院副院长,从事综采工艺和设备研究工作。