巴基斯坦恰西玛C1核电站汽机挂闸前EH油压不正常分析

摘要:巴基斯坦恰西玛C1核电站汽轮机采用的是上汽厂生产的HN310-54.5型机组,该机组在挂闸之前EH油压最高只有9 MPa左右,挂闸后油压正常。为了解决这一问题,通过查阅有关图纸,分析可能造成此问题的原因,分别对EH油泵、高调油动机MOGA阀、主汽门油动机卸荷阀及电磁阀等的所有节流孔进行了逐一检查,最终确定是主汽门油动机进油节流孔孔径大于设计孔径0.1 mm左右所致,更换符合设计值的节流孔后,EH油压恢复了正常。

关键词:EH油压;节流孔;主汽门油动机

0 引言

EH油系统是汽轮机电液调节的基础,EH油压稳定才能保证机组的安全运行。以上汽厂生产的某300 MW机组的EH油系统设计为例,EH油压低于12.5 MPa时就会联动第2台EH油泵,EH油压低于11 MPa时则会跳机。因此,我们只有查找出EH油系统油压偏低的原因,才能保证机组能够安全运行。

1 故障现象

巴基斯坦恰西玛C1核电站在RFO12(第12次换料检修)后,在启动EH油泵而调速控制系统未挂闸的情况下,油压不正常。泵电流在40 A左右属于正常范围,出口压力通过调节最大只能达到12 MPa左右,EH油系统压力为10 MPa,12 m层汽轮机前箱处的就地压力只有9 MPa。观察系统流量可知,EH油站流量计流量约为95 L/min,高于一般系统未挂闸情况下的流量,调换EH油泵后,此现象并未得到明显改善。

2 原因分析

本次检修中均未检修2台油泵,且故障发生时2台油泵工作状况相同,但通过调节EH油泵溢流阀进行升压时,泵出口压力最高只能调到12 MPa,流量也只有95 L/min,对比EH油泵性能曲线,这2台泵出力有所不足,但不是造成EH油压不正常的主要原因。

EH油站流量计流量一直为95 L/min左右,高于一般系统循环时的流量,据此可以推断系统存在泄漏问题,而系统巡检中未发现外漏,因此必然是系统内漏导致。系统未挂闸时产生内漏的主要原因可能有以下几个:(1)各主汽门、调门卸荷阀存在泄漏;(2)各主汽门、调门油动机活塞杆存在泄漏;(3)EH油母管溢流阀工作異常;(4)调门MOGA阀存在泄漏。

3 处理方法

同时开启2台油泵进行试验,2台油泵的电流均为40 A左右,2台泵的出口压力均为13 MPa左右,EH油站系统压力不到11 MPa,前箱处的就地压力只有9.5 MPa。由此可以判断EH油泵系统母管溢流阀限定压力绝非12 MPa,可以暂时排除母管溢流阀工作不正常的可能。

轮流关闭主汽门和调门油动机进口截止门,观察系统油压和流量的变化情况,当关闭主汽门MSV1和MSV2油动机进油截止阀时,系统油压和流量变化最明显,当同时关闭主汽门MSV1和MSV2油动机进油截止阀时,EH油泵出口油压恢复到14.2 MPa,系统压力恢复到13 MPa。关闭其他的油动机和截止阀时,流量变化及压力变化均不明显,由此判定其他汽门、油动机就算有泄漏也非EH油压不正常的主要原因。

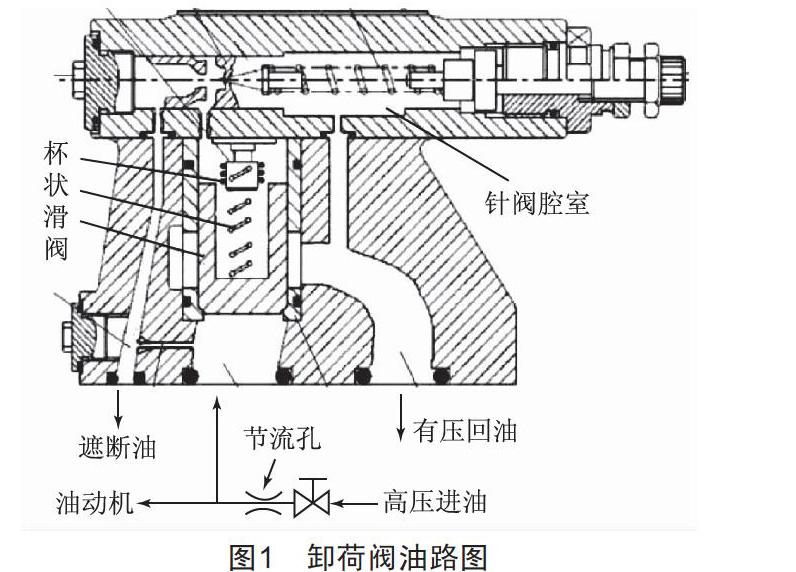

主汽门、油动机整体有内漏,卸荷阀油路图如图1所示,不难发现可能造成该内漏的原因有两个:(1)进油经过节流孔后,经过卸荷阀回到有压回油油路;(2)进油经过节流孔后,经过油动机活塞杆泄漏至有压回油油路。

首先,停泵检查MSV2卸荷阀,因为在试验过程中MSV2关闭截止阀后对系统的影响很明显,拆卸MSV2卸荷阀后与备件对比,检查卸油口及弹簧力,感觉并无明显差异,且卸荷阀活塞阀芯干净无异物、无卡涩。而油动机在本次大修中未解体,停机前油动机动作正常,由其引起这么严重的泄漏的可能性很小,因此推断是卸荷阀动作造成压力油路与回油路相通所致。造成这一现象的原因主要有:(1)卸荷阀压力油阀芯密封不严密;(2)卸荷阀内压力油密封活塞弹簧特性变化;(3)卸荷阀压力油进油压力过大。

分析图1可知,阀芯上部弹簧力F及上部腔室油压P2使得压力油P1与回油断路。此时:

同时,压力油通过卸荷阀小孔与上部腔室及危机遮断油路相通。由于系统未挂闸,主汽门的危机遮断油路即AST油路电磁阀未带电为通路,因此AST油压未建立,上部腔室压力P2=0,此时公式(1)变成P1S1

对MSV1及MSV2油动机节流孔先后进行了更换并对比了相关参数,如表1、表2所示。

经过更换2个MSV油动机进油节流孔后,EH系统油压恢复正常。

4 结语

针对本次该机组EH油压在未挂闸状态下的不正常现象,通过分析认为主要是由以下几个方面造成的:(1)节流孔材质为黄铜,在长期运行中,高压流体的冲刷使得孔径变大,节流孔缺损造成通流面积变大。(2)检修中虽然对EH油路进行了大流量冲洗,并对所有节流孔进行了清理检查,但检查标准模糊,一般仅对节流孔进行吹扫和疏通,对于其孔径没有相应的检查规范。(3)EH油系统挂闸前压力不正常,挂闸后压力正常,一直以来没有引起巴方人员过多的重视。为了保证机组能正常运行,今后不再发生类似问题,建议巴方人员定制不锈钢节流孔,待下次检修时予以更换。

[参考文献]

[1] 卫朋刚.300 MW汽轮机EH油系统常见故障分析[J].中国高新技术企业,2013(31):49-51.

[2] 于海航.浅谈EH油系统常见故障及分析[J].中小企业管理与科技,2015(8):295-296.

[3] 房锦.EH油系统异常事件分析[J].低碳世界,2017(7):39-40.

收稿日期:2020-07-07

作者简介:徐凯(1986—),男,江苏人,技师,工程师,研究方向:汽轮机调速系统。