中大口径弹体尺寸自动检测技术

王晓勤 曹东旭 杨德树 崔志军

摘要:为解决传统中大口径弹体尺寸检测手段落后、人工成本高且检测结果不准确的问题,设计了一种中大口径弹体尺寸自动检测装置。该装置利用核心检测元器件激光位移传感器和工业相机配合,实现对弹体主要尺寸的自动检测,且检测结果准确,装置运行高效、稳定。

关键词:自动检测;中大口径弹体;激光测距;机器视觉

0 引言

在机械制造领域,检测手段一直是制约该领域制造模式转型升级的重要因素。传统生产模式中,大部分产品的关键尺寸检测、螺纹检测等仍然采用人工检测方式,检测手段落后,劳动强度大,检测精度差,最终造成生产成本增加、产品质量低下等一系列问题。

基于以上情况,本文设计了一种中大口径弹体尺寸自动检测装置,改变了传统检测工艺,采用机器视觉技术、激光传感技术等先进检测手段,实现对弹体尺寸的自动检测和数据采集,装置运行安全、稳定、可靠,对于提升军工装备生产检测过程的自动化水平具有重大意义。

1 总体思路

中大口径弹体结构具有相似性,检测的主要尺寸和位置基本相同。按弹体结构,将弹体需检验的尺寸分为弹体内膛尺寸及弹体外形尺寸。弹体内膛尺寸主要检测距口部端面不同距离处的内径、弹体内膛深度、底凹直径;弹体外形尺寸主要检测弹体外径、定心部尺寸及位置度、铜带尺寸及位置度、端口直径。

按检测尺寸需求,将检测设备分为内膛尺寸检测机和外形尺寸检测机。检测机的设计,兼容检测不同口径、结构相似类型的弹体,检测机使用过程中,通过调整相机单元安装位置、更换工装夹具、更换量规测头、更换仿形测杆、更换弹体基座等硬件,调用预先设置的软件,实现不同产品的兼容检测。

2 设备检测原理

2.1 内膛尺寸检测机

2.1.1 设备结构设计

设计内膛尺寸检测机,用于弹体内膛尺寸检测,包括距口部端面不同距离处的内径、弹体内膛深度、底凹直径。

内膛尺寸检测机由物料转运机构及主检测单元组成。物料转运机构完成被检弹体的上料、检测单元间转运及下料,实现弹体检测的自动化。检测机的主检测单元由弹体内膛深度检测工位、内径检测工位、壁厚工位等主要单元构成。

2.1.2 检测运行原理

(1)弹体内膛深度检测如图1所示。

检测时,转运机构夹持弹体放置在固定基座上,测杆移动机构带动仿形测杆移动,仿形测杆接触腔体底端(通过传感器反馈是否接触),相机单元采集测杆露出腔体端口位置的图像信息,处理器通过专用算法,处理得到弹体内膛深度信息。其中,仿形测杆上设计了刻度标志线,用于弹体内膛深度计算。仿形测杆使用特殊材料制作,长时间使用不会变形,在保證检测精度的同时,确保不会对炮弹内部喷漆造成损伤。

(2)内径检测如图2所示。

内径检测原理:内径测量机构带动接触式电子内径卡规移动至指定测量位置→触发内径测量,分别测量出不同位置处的内径→电子内径卡规将测量结果传输至系统处理器→处理器对卡规传输结果进行处理,得出内径尺寸并显示在读数显示器上→内径卡规复位完成检测动作。此处,指定测量位置的确定,通过专门设计的辅助定位杆实现,辅助定位杆移动接触腔体底部,系统读取初始位置,卡规移动机构依次向外移动增加指定距离,实现定位。弹体中心的找正,通过辅助仿形机构实现,仿形机构参照现人工量具的实践经验,并辅助柔性机构进行设计。

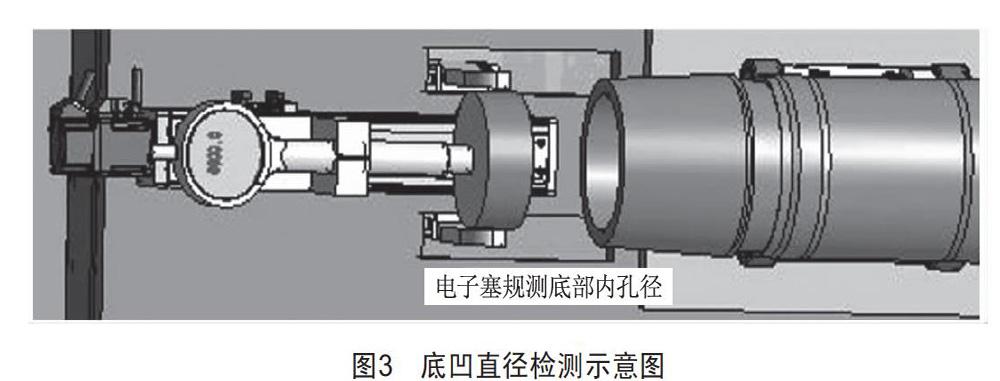

(3)底凹直径检测如图3所示。

检测时,使用电子塞规检测,自动测量机构带动电子塞规移动至指定位置测量,塞规直接将测量结果传输至系统处理器,处理器对卡规传输结果进行处理,得出内径尺寸并显示在读数显示器上,电子塞规复位,完成检测动作。系统工作时,完成一次测量后,工位上的弹体夹持基座带动弹体旋转90°,再次检测相同位置处的内径尺寸,通过两次抽样检测,保证检测结果的可靠性。

2.2 外形尺寸检测机

2.2.1 设备结构设计

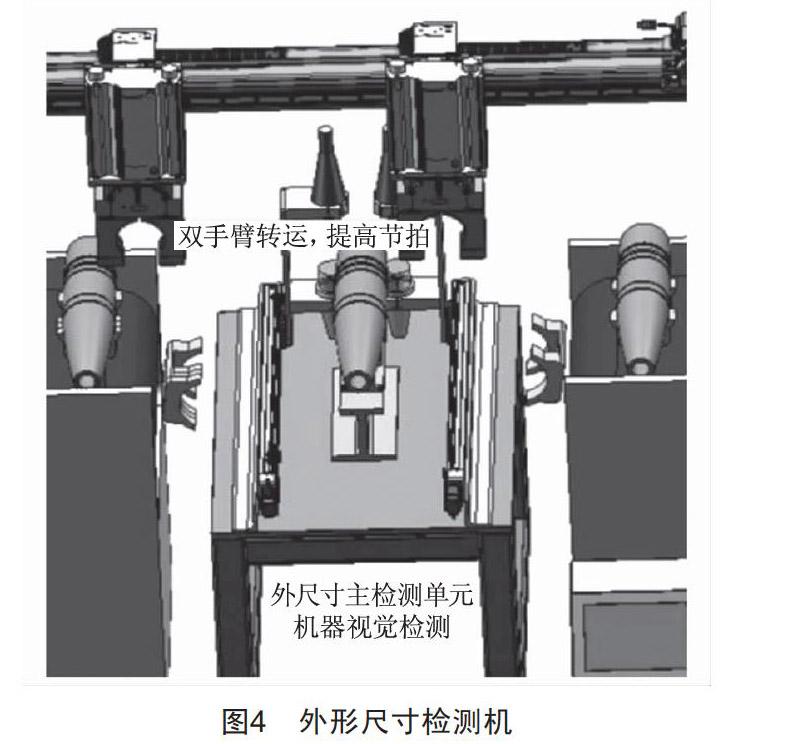

外形尺寸检测机如图4所示。

外形尺寸检测机,用于弹体外形尺寸检测,包括弹体指定位置处的外径,定心部尺寸、位置度及同轴度,铜带尺寸、位置度及同轴度,端口直径。

外形尺寸检测机由物料转运机构及主检测单元组成。

2.2.2 检测运行原理

外形尺寸检测示意图如图5所示。检测时,相机单元移动机构带动相机单元沿弹体轴向移动,相机采集弹体口部至底部的截面轮廓图像(光源与相机单元联动安装,同步移动);采集完成后,旋转基座带动弹体旋转60°,相机采集弹体另一截面的轮廓图像;旋转基座带动弹体再次旋转60°,相机采集另一截面的轮廓图像;采集完成后,相机单元复位;处理器使用专用算法,处理采集到的轮廓图像,得出弹体定心部的位置度、指定位置外径。

主要检测流程如下:放置产品→对产品进行轴向定位→通过压紧气缸对产品进行径向定位→相机驱动组件驱动相机单元对产品进行拍照→产品绕自身轴线等间隔转动多截面采集产品轮廓→相机单元复位→处理器利用专用算法得出产品尺寸信息→不合格品剔除并喷码→检测完成。

检测过程中,相机单元从3个截面采集弹体的轮廓图像,提高了取样的代表性,结合高精度的工业相机和专用算法,保证检测结果的可靠性。对于铜带及定心部的检测,采集定心部及铜带位置的图像时,相机连续触发,连续多张采集图像,保证图像取样的可靠性,算法处理时,基于连续图像处理,得出铜环及定心部的尺寸信息,保证检测结果的可靠性。

在轴向及径向定位过程中,通过带驱动单元的V型支撑组件和可浮动式压紧滚轮等特殊结构来保证定位的准确性,转产时无需更换工装,只需更换系统配置和更改固定基准的安装位置。

3 结语

本文设计的中大口径弹体尺寸自动检测装置,改变了传统检测工艺,采用机器视觉技术、激光测距技术等先进的测量手段,实现对中大口径弹体主要尺寸的自动检测,减少检验工序的人员数量,提高了产品质量。经在某型弹体上验证,该检测设备能够满足弹体内膛及外形尺寸自动检测要求,检测结果可靠,可实现弹体尺寸检测自动化及信息自动采集和数据处理,对于全面促进企业制造技术转型升级具有重大意义。

[参考文献]

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2004.

[2] 章炜.机器视觉技术发展及其工业应用[J].红外,2006(2):11-17.

收稿日期:2020-07-01

作者简介:王晓勤(1967—),女,山西芮城人,高级工程师,研究方向:机械加工工艺技术及检验技术。