浅析660MW超超临界汽轮机高压主汽阀及调节阀布置形式与汽缸切向进汽技术

金亮 袁朝兴

摘要:介绍了东方汽轮机有限公司660 MW超超临界汽轮机的高压主汽阀及调节阀创新布置形式和汽缸切向进汽技术,论证了东方汽轮机有限公司660 MW超超临界汽轮机新技术的应用优势,为汽轮机阀门布置形式及汽缸进汽方式的优化提供了参考。

关键词:660 MW超超临界汽轮机;阀门创新布置;切向进汽

0 引言

随着发电行业对环境保护、排放指标等要求的不断提高,汽轮机亟需提高机组效率,降低热耗,提升其运行经济性。先进的结构设计是提高汽轮机效率的关键,只有提高汽轮机热端进汽参数、优化机组内效率以及减少冷端排汽,才能大幅度降低流场损失,提升汽轮机内效率。相关研究表明,汽轮机在超超临界参数及大容量条件下,若继续保持传统汽轮机结构形式,不仅不会降低流场损失,反而会因参数和容量提高而增加流场损失。因此,研究分析汽轮机结构,采用先进结构取代传统汽轮机结构,提高机组效率,是汽轮机技术发展的主要方向。

本文主要针对660 MW超超临界汽轮机阀门布置及汽缸进汽方式进行研究,阀门布置形式和汽缸进汽方式是汽轮机结构设计中的关键,不同的阀门布置形式和进汽方式与汽轮机的运行经济性有着直接关系。

1 阀门布置形式及发展趋势

1.1 高压主汽阀、调节阀的传统布置

早期国内660 MW汽轮机的高压主汽阀、调节阀由2个主汽阀带4个调节阀组成,布置在汽轮机机头侧,采用吊架将高压主汽阀、调节阀悬挂起来,同时采用较长的主汽导管将高温高压蒸汽引入汽轮机中,高压主汽阀传统布置方式如图1所示。

近年来,電厂对汽轮机的运行经济性要求越来越高,对阀门、管道和汽缸进、排汽腔室的流动损失也非常关注,已成为提升汽轮机产品性能的关键之一。

1.2 高压主汽阀、调节阀的创新布置

随着技术不断发展、创新,人们着重研究高压主汽阀、调节阀的布置型式,解决了阀门布置离汽轮机较远以及汽缸进汽方式的问题,对于节能减排、降本增效具有十分重要的现实意义。

高压主汽阀、调节阀的创新布置方式:高压主汽阀、调节阀由2个主汽阀与2个调节阀组成,卧式布置在汽轮机两侧,采用浮动支撑方式,同时取消了进汽导管。高温高压蒸汽通过阀门直接进入汽轮机,蒸汽经螺旋形蜗壳流入高压第一级,高压内外缸有水平中分面,左右进汽口分别布置在水平中分面上下,高压主汽阀水平布置方式如图2所示。

1.3 高压主汽阀、调节阀布置形式对比

高压主汽阀、调节阀布置形式对比如表1所示。

由表1可知,高压主汽阀、调节阀布置位置的发展趋势都是就近布置在机组两侧,同时进汽方式采用切向全周进汽方式。阀门布置在汽缸两侧,以尽量减小管道的压力损失,同时降低特殊管材的采购、制造、加工成本,有利于降低电厂的初次投入成本。

2 阀门创新布置形式、汽缸切向进汽技术介绍

根据国内、外阀门结构技术及其发展趋势,本文对660 MW超超临界汽轮机的阀门布置和汽缸进汽方式进行了研究,从结构、布置方式、经济性等方面进行论述,具体内容如下:

2.1 主要技术特征

2.1.1 结构特点

(1)高压主汽阀、调节阀就近布置在汽缸两侧,卧式布置;(2)切向进汽,进汽管分布在汽缸左右两侧;(3)取消高压主汽导管,实现进汽管和导汽管功能二合一的设计理念;(4)阀门与汽缸采用刚性连接,同时采用浮动支撑方式。

2.1.2 技术难点

(1)切向进汽气动分析,如果气体流动方向与汽轮机旋转方向不一致,容易产生附加损失;(2)螺旋形蜗壳流道形状设计,如果汽缸进汽腔室不是螺旋形蜗壳形状,容易产生较大的气流阻力;(3)进汽管结构设计,需考虑穿过高压外缸、内缸,涉及热位移等;(4)高压内、外缸结构设计,需要考虑空间、密封以及相对热位移对进汽管的影响;(5)阀门布置与基础关系,需要结合电厂管道布置及基础确定开槽位置;(6)高压主汽阀、调节阀的支撑与汽缸、阀门的稳定性分析,若模型建立不准确,会影响汽轮机运行的稳定性;(7)汽缸、阀门的安装、拆取结构设计,阀门卧式布置,安装、拆卸难度较大。

2.1.3 技术优势

(1)结构紧凑,阀门就近安装;(2)技术先进,流动损失小;(3)采用专业的安装、拆卸工具,现场安装维护方便;(4)生产制造成本低,电厂造价费用少。

2.2 主要技术内容

2.2.1 高压主汽阀、调节阀

高压主汽阀、调节阀门布置位置由机头侧改为就近布置在汽缸两侧,在运行平台上,左、右阀门上下切向进汽,汽缸腔室设计为蜗壳形状。蜗壳流道由CFD数值分析计算确定。阀门布置与汽轮机检修、安装和基础设计有关。高压主汽阀、调节阀由机头侧改为就近布置在汽缸两侧运行平台上切向进汽后,汽缸下部进汽的阀门离汽轮机运行平台之间的距离较小,阀门需布置在基础开孔线内,油动机低于运行平台。油动机及油动机的拆卸空间可在现有基础上局部开槽设置。高压阀门浮动支撑如图3所示。

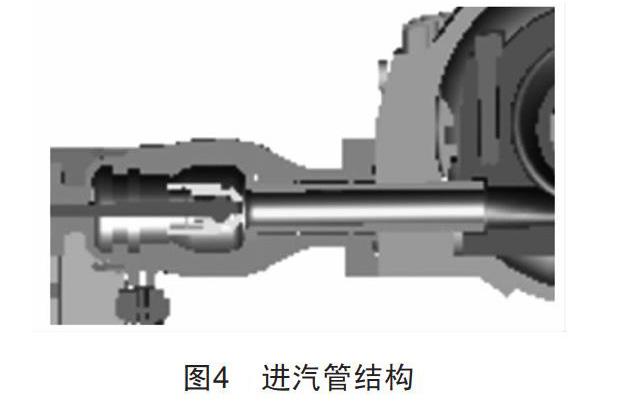

2.2.2 进汽管结构

进汽管采用插管方式,阀门直接设在汽缸上,如图4所示,结构紧凑,漏点少,法兰承压低,机组可靠性高。调节阀座与进汽管合二为一,调节阀座直径大小直接影响内、外汽缸进口尺寸,进汽流速设计较高,可有效避免内、外汽缸进汽口尺寸设计过大的问题。

2.2.3 阀门支撑

高压主汽阀、调节阀水平卧式布置,采用弹簧浮动支架支撑,如图5所示。浮动支架能吸收3个方向的热位移,阀门与汽缸刚性连接,阀门自重由支架承受,阀门随汽轮机浮动。阀门支撑点应充分考虑阀门的稳定性和对汽缸的力矩作用,避免阀门附加给汽缸的作用力过大而带来汽缸变形、机组振动等问题。

2.2.4 管道推力及限制条件

浮动式阀门管道推力计算边界在汽缸接口处。阀门随设计院主蒸汽管道一起联算,汽机厂提供阀门准确的简化模型,由设计院进行管道联算工作。汽机厂核算确认,最终进行浮动支架的设计。

2.2.5 阀门管道压损

阀门就近布置在汽机两侧,省掉了导汽管,减少了导管弯头压损。经三维流场特性数值计算,结构创新前后的导汽管压损系数如表2所示。

由表2可知,经结构创新后,汽轮机高压主蒸汽导管压损降低1.19%,提升高压缸效率0.6%左右,有效提高了机组运行经济性,同时降低了电厂煤耗,提升了电厂经济效益。

3 结语

东方汽轮机有限公司660 MW机组阀门创新布置在汽缸两侧,同时采用切向全周进汽、无导汽管结构,大大节省了生产制造成本,同时还缩短了汽机房长度,降低了初始投入成本,该设计满足机组安全性要求,符合国家节能减排要求,为电厂创造了较大的经济效益和社会效益。

[参考文献]

[1] 王为民,潘家成,方宇,等.东方1 000 MW超超临界汽轮机设计特点及运行业绩[J].东方电气评论,2009(1):1-11.

[2] 刘雄,袁永强,黄果,等.东方新超超临界1 000 MW汽轮机本体结构及设计特点[J].东方汽轮机,2015(2):7-12.

收稿日期:2020-07-06

作者简介:金亮(1987—),男,陕西人,工程师,研究方向:汽轮机设计。