基于现车模型和制动控制的基础制动装置热负荷仿真分析*

郭奇宗

(中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081)

国内目前针对高速动车组制动盘热负荷的研究主要有两个方面,一方面是利用有限元仿真软件,模拟不同制动工况,计算制动盘所能承载的最高温度以及分布情况,研究其制动能力,或针对制动盘寿命、热疲劳损伤、热疲劳裂纹等问题进行研究;另一方面是利用试验台研究动车组制动盘的金相组织与其热力学性能的关系,分析制动盘的热负荷能力,验证高速动车组制动技术要求。

利用某型高速动车组紧急制动工况的减速度曲线,建立了该型动车组制动盘的热流密度数学模型,通过分析紧急制动工况下,制动盘的温度试验数据,修正了其热负荷仿真计算的输入参数,搭建了该型动车组制动盘的热负荷仿真计算平台。利用该平台,能够计算列车在不同线路条件、不同制动工况下,基础制动装置的热负荷能力,可为组织运输、试验提供理论支撑。

1 建立制动盘热负荷仿真模型

选取了某型动车组的基础制动装置作为研究对象,以该型动车组制动盘为热负荷仿真计算模型。该型动车组为4M4T编组形式,动车每根车轴装有两套轮盘制动装置,拖车每根车轴装有3套轴盘制动装置。以轴盘为研究对象,进行三维建模、数学建模、热负荷仿真计算。

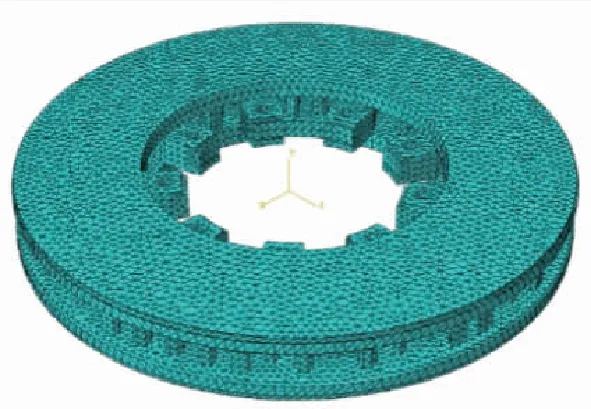

1.1 制动盘三维模型

采用4节点四面体单元为制动盘进行有限元网格划分,如图1。共计152 730个单元, 35 364个节点。

进行制动盘热负荷仿真计算时,考虑盘面上任意节点的角速度相对一致,热源均匀施加在盘面外侧,且周向载荷相同。

图1 制动盘有限元网格模型

1.2 制动盘数学模型

动车组制动过程中,根据能量守恒定律,列车的机械能转换为制动盘的内能,如式(1)

W=Q=F·S

(1)

式中:W为列车机械能,J;Q为制动盘内能,J;F为动车组制动力,N;S为动车组制动距离,m。

根据式(1),动车组机械能等于制动力在制动距离上所做的功。制动过程中,列车受到空气阻力、机械阻力等因素的影响,其机械能不会全部转换为制动内能,因此利用能量守恒法建立制动盘热流密度的数学模型时,应将列车单位运行阻力考虑到输入参数中。

(1)热流密度

热流密度是由于温度梯度而引起的内能交换,热传导遵循傅里叶定律,如式(2)

(2)

根据式(2),制动盘的热流密度可定义为单位面积制动盘的制动功率。

利用动车组制动设计减速度,考虑动车组单位运行阻力ω′0,计算获得列车的计算减速度,如式(3)

(3)

利用计算减速度、动车组质量和制动盘设计参数,计算获得列车制动过程中,制动盘热流密度q′(t),如式(4)

(4)

式中:q′(t)为制动盘热流密度,W/m2;MZ为动车组质量,kg;v为列车i时刻的瞬时速度,m/s;N为制动盘个数;A为制动盘表面单侧面积,m2。

动车组制动盘关于旋转轴成周期角对称。制动过程中,盘片摩擦产生热能,无内部热源。因此,制动盘的三维瞬态温度微分方程,如式(5):

(5)

式中:ρ为制动盘密度,kg/m3;c为制动盘比热容,J/kg·K;T为温度,K;t为时间,s。

根据式(2)可知,式(5)可以表示制动盘某一节点上的瞬时温度。动车组采用铸钢制动盘,文中考虑部件整体导热性一致,因此,Kxx=Kyy=Kzz=K,可表达为式(6):

(6)

(2)热对流

动车组制动盘设计有散热筋结构,具有良好的通风散热效果。建立制动盘热流密度的数学模型,还应考虑制动盘散热,以及与环境温度差引起的热对流。热对流符合牛顿冷却定律,如式(7):

q″(t)=hf·(TS-TB)

(7)

式中:q″(t)为制动盘热对流,W/m2;hf为表面传热系数;TS为制动盘表面温度,℃;TB为环境温度,℃。

因此,建立动车组制动盘的热流密度计算模型,如式(8):

q(t)=q′(t)+q″(t)

(8)

(3)热辐射

制动盘热辐射是其结构内部热交换的过程。制动盘温度越高,单位时间内辐射热量越多。制动盘热辐射系数k可以利用斯蒂芬-波尔兹曼方程计算:

(9)

式中:k为制动盘热辐射系数;ε为制动盘热能吸射率,取0.55;σ为斯蒂芬-波尔兹曼常数,取5.67×10-8W/m2·K4;T1为制动盘辐射面1的绝对温度,℃;T2为制动盘辐射面2的绝对温度,℃。

2 制动盘热负荷仿真计算

该型动车组紧急制动UB为纯空气制动方式,通过断开安全环路控制紧急电磁阀失电,触发紧急制动。确保紧急制动距离,充分利用黏着,在基础制动装置热负荷不超限制的前提下,动车组控制各车充分发挥制动力,满足紧急制动需求。该动车组紧急制动减速度曲线如图2。

图2 某型动车组紧急制动减速度曲线

基于紧急制动减速度控制曲线,根据式(4)建立热流密度q′(t),计算该型动车组紧急制动工况制动盘的热负荷能力。

铸钢制动盘主要金相组织是索氏体,研究表明,其密度受温度影响较小,可视为常数,取7.8×103kg/m3;制动盘热负荷仿真计算的其他边界条件,见表1。

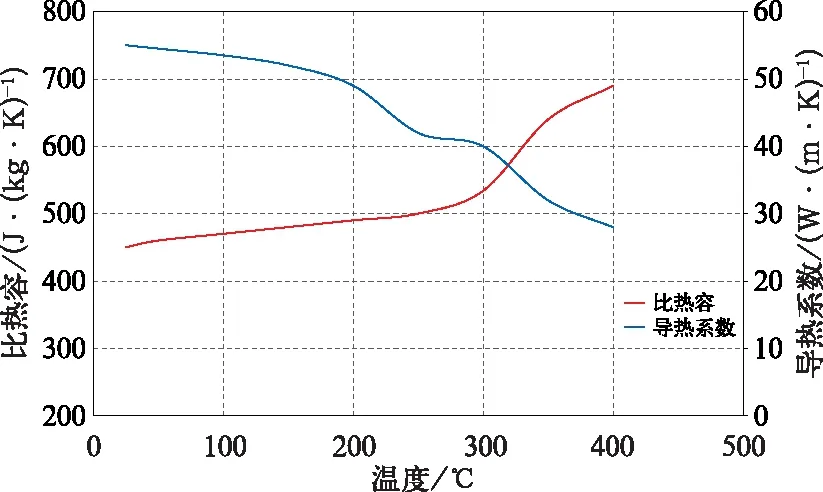

根据参考文献,金属的纯度对导热系数影响很大,环境温度下,含碳量为1%的普通碳钢,比热容为450 J/(kg·K),导热系数为45 W/(m·K)。随着制动盘温升,其比热容和导热系数会受温度影响,确定比热容和导热系数随温度变化的特性曲线,可准确获得动车组制动盘热负荷仿真计算结果。

表1 制动盘热负荷仿真计算参数

2.1 制动盘比热容特性曲线分析

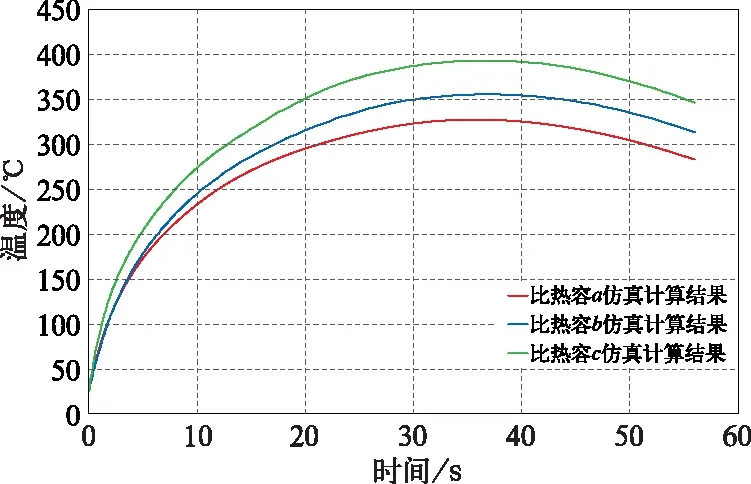

导热系数不变,列举了3种不同的比热容特性曲线,如图3,分别对制动盘进行热负荷仿真计算,计算结果如图4。

图3 比热容特性曲线

图4 制动盘热负荷仿真计算结果

根据式(5)和式(6)可知,在相同热流密度q′(t)的作用下,比热容c越小,制动盘温升速度越快。计算结果表明,导热系数一定的情况下,较大的比热容a的仿真计算结果最小,较小的比热容c的仿真计算结果最大,比热容和热负荷仿真计算结果成反比。整个制动过程中,总制动功率不变,比热容越高,制动盘每升温1 ℃所需的能量越大。因此,相同的热流密度q′(t)下,比热容越大,热负荷仿真计算结果的温度越低。

图3和图4可以看出,制动盘在100 ℃以下时,由于制动时间短,温度梯度小,比热容a与比热容c的计算结果相差不大;随着制动时间的增涨,100 ℃~200 ℃的区间,比热容c的升温斜率较大,比热容a和比热容b的计算结果依然较为接近;比热容c达到300 ℃时,制动时间约13 s,较比热容b快了4 s,较比热容c快了9 s;300 ℃之后,随着能量累积,比热容c的最高温度接近400 ℃,比热容c的最高温度约为330 ℃。

动车组制动是列车速度由高向低的转变过程,分析计算结果可知,高速阶段的制动功率大,低速阶段的制动功率小。进行制动盘热负荷仿真计算时,比热容越小,高速阶段升温越快,对低速阶段而言,其初始温度变大,随着能量累积,仿真计算结果会整体偏大;比热容越大,高速阶段升温越慢,随着车速降低,低速阶段的制动功率降低,热流密度减小,仿真计算结果会整体偏小。

2.2 制动盘导热系数特性曲线分析

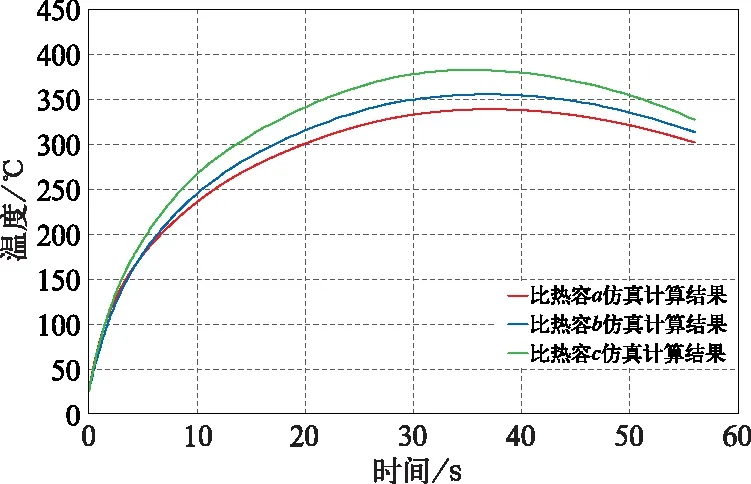

比热容不变,列举了3种不同的导热系数特性曲线,如图5,分别对制动盘进行热负荷仿真计算,计算结果如图6。

图5 导热系数特性曲线

图6 制动盘热负荷仿真计算结果

根据式(2)和式(5)可知,热流密度q′(t)不变的情况下,导热系数Knn越小,制动盘温度变化速度越快。计算结果表明,比热容一定的情况下,较大的导热系数a的仿真计算结果最小,较小的导热系数c的仿真计算结果最大,导热系数和热负荷仿真计算结果成反比。导热系数越大,制动盘每升温1 ℃,沿热流方向需要导过的热量越多,反之,导热系数越小,沿热流方向导过较少的热量,即可升温1 ℃。

根据图5和图6可以看出,不同的导热系数曲线,在5 s的制动时间内,均达到了150 ℃,相差不大;150 ℃~300 ℃的区间,导热系数c在12 s内达到了300 ℃,升温斜率较大,比导热系数a达到300 ℃的时间快了6 s;300 ℃之后,不同的导热系数曲线均在第35 s 时达到最高温度,导热系数c的最高温度约为380 ℃,导热系数a的最高温度约为340 ℃;第45 s之后可以看出,导热系数c的降温斜率较大,在10 s内降温约50 ℃,导热系数a在10 s内降温约30 ℃。

分析仿真计算结果可知,动车组制动过程中,制动盘在相同的热流密度作用下,沿热流方向导过相同的热量,低温阶段,导热系数对仿真计算结果影响不明显,随着能量累积,高温阶段,导热系数越小,制动盘温升越快,制动过程后期,列车速度下降,制动功率减小,此时较小的导热系数会加快制动盘的降温速度。由制动盘热负荷仿真计算结果可以看出,导热系数越小,制动盘温度的变化速率越大。

3 某型动车组紧急制动试验数据分析

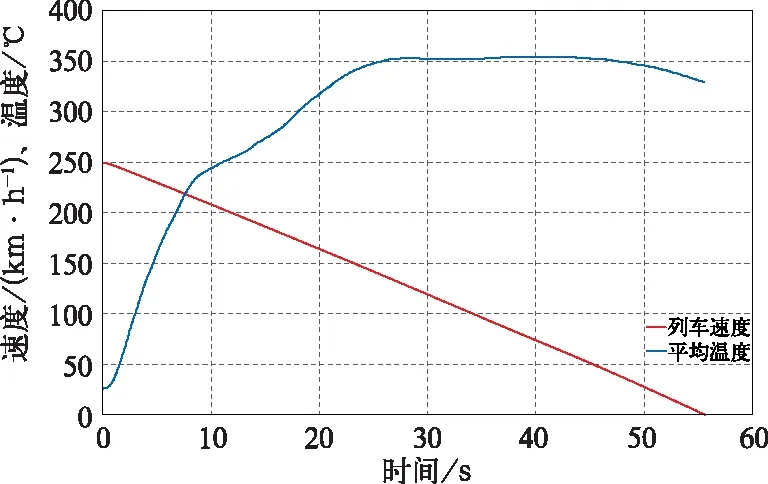

在该动车组制动盘上安装温度传感器,通过集流环测试其盘温。该型动车组初速度250 km/h施加紧急制动UB,根据试验结果绘制了制动盘温度-列车速度曲线,如图7。

图7 250 km/h紧急制动制动盘温度

由图7可以看出,该动车组250 km/h施加紧急制动的过程中,测点1的最高温度达到430 ℃,测点2~测点5的最高温度不超过370 ℃,由于制动初始温度相差较大,导致整个制动过程中,测点1的温度始终高于其他测点。测点1的初始温度约为95 ℃,其他测点的初始温度约为25 ℃,测点1较其他测点更快的到达了300 ℃。测点1达到300 ℃时列车速度约为210 km/h,其他测点达到300 ℃时列车速度约为170 km/h;测点1达到350 ℃时列车速度约为160 km/h,其他测点达到350 ℃时列车速度约为140 km/h。因此,动车组施加制动时,制动盘具有较低的初始温度,能有效降低制动盘的最高温度,减小整个制动过程中制动盘的热负荷。

动车组在150 km/h至停车的阶段,测点1在巨大的能量累积后,达到最高温度430 ℃,此时具有更强的吸热和散热能力,由于测点1的自身能量高于制动机械能与热能转换的能量,因此温度逐渐下降,趋于平衡,约为390 ℃;此阶段中,测点2~测点5受到的热负荷与其自身能量处于平衡状态,因此温度始终维持在约350 ℃。

该动车组初速度250 km/h施加紧急制动,测点2~测点5的平均温度-制动时间曲线如图8。

图8 测点2~测点5紧急制动平均温度

由图8可以看出,该动车组250 km/h施加紧急制动至停车共用时55 s。

0~10 s的制动过程中,制动盘温度由25 ℃上升至250 ℃,列车速度由250 km/h下降至210 km/h;10~20 s的制动过程中,制动盘温度由250 ℃上升至320 ℃,列车速度由210 km/h下降至160 km/h;20~30 s的制动过程中,制动盘温度由320 ℃上升至350 ℃,列车速度由160 km/h下降至120 km/h;第30 s 至停车的制动过程中,制动盘温度始终维持在约350 ℃。

动车组制动时,测点1和其他测点处在同一能量转换过程内,但由于测点1的初始温度较高,其导热系数相对较小,因此制动盘沿热流方向导过相同的热量后,测点1升温更快。制动盘的温度越高,其比热容越大,吸、散热能力越强。当热负荷无法满足制动盘维持高温时所需的能量,制动盘温度开始下降,比热容随之降低,最终制动盘处于热平衡状态,维持在某一恒定温度。

根据第2节中的仿真计算结果和图8的分析可知,制动初期,列车速度高,制动功率大,制动盘升温迅速,此时制动盘比热容和导热系数处于环境温度向高温转变的过程,曲线变化速率小;制动中期,盘温升高,在250 ℃~350 ℃的区间内,比热容降低,导热系数增大;制动后期,制动盘的热负荷与自身能量相当,制动盘趋于热平衡状态,由图4和图6可以看出,比热容b和导热系数b的计算结果符合图8平均温度的变化趋势。

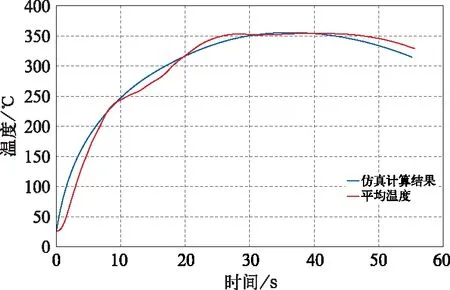

4 搭建制动盘热负荷仿真计算平台

通过分析某型动车组250 km/h紧急制动工况的制动盘温度试验数据,利用温度分阶段、制动时间分阶段的方法,研究了图3~图6制动盘不同输入参数的热负荷仿真计算结果,针对紧急制动工况制动盘温度变化情况,分析了图7和图8的试验数据。通过大量仿真计算,修正了该型动车组制动盘的比热容和导热系数特性曲线,获得了初始温度至400 ℃区间内,该型动车组制动盘比热容和导热系数随温度变化的特性曲线,如图9。以此作为该型动车组制动盘热负荷仿真计算的输入参数,计算结果如图10。

图9 制动盘比热容和导热系数曲线

图10 热负荷仿真计算结果与试验数据平均温度曲线

由图10可以看出,制动盘热负荷仿真计算结果的最高温度约为355 ℃,试验数据平均温度的最高值约为353 ℃。热负荷仿真计算结果与试验数据平均温度相比,初始温度至200 ℃的区间,两条曲线温升速度相差不到2 s;二者均在第10 s的制动时刻到达250 ℃;250 ℃~350 ℃的区间,温升时间约为20 s,二者最大温差不超过35 ℃;制动盘在约350 ℃时达到热平衡状态,持续时间近15 s,随后制动盘温度下降;停车时,热负荷仿真计算结果比试验数据低约15 ℃。

通过分析该型动车组试验数据,利用修正后的制动盘热负荷参数进行仿真计算,计算结果符合试验数据平均温度的变化趋势,更接近列车实际线路的试验数据。

5 结 论

以某型动车组制动盘为计算模型,根据该型动车组的制动控制逻辑作为边界条件,通过分析该动车组紧急制动工况制动盘的温度试验数据,将列车制动过程中,未能充分研究的影响因素,考虑到仿真计算的输入参数中,修正了其热负荷仿真计算的输入参数,搭建了仿真计算平台,进一步提高了制动盘热负荷仿真计算结果的准确性。

目前已经开通的线路中,西成、兰新等客运专线,存在多处连续长大坡道,即将开通的京张高铁,线路最大坡度达到30‰。利用现车试验手段,获得既有动车组在长大坡道上,施加制动时基础制动装置的热负荷数据,经济成本高、组织难度大。川藏铁路调研结果表明,其线路条件更加恶劣,对新型移动装备关键技术参数提出了更高的要求,研究基础制动装置与列车、线路匹配性的问题时,无法在线路设计阶段取得试验数据。搭建热负荷仿真计算平台,为研究不同线路条件、多种制动工况下动车组基础制动的热负荷问题,提供了一种经济、高效、可靠的研究方法。