福建省平潭及闽江口水资源配置工程顶管机选型设计

黄智刚,阮仁酉,潘振学

(1.福州水务平潭引水开发有限公司, 350001,福州; 2.核工业井巷建设集团有限公司,313000,湖州)

顶管技术作为一种非开挖的管道施工技术,在施工过程中对城市建筑物以及交通影响小,在稳定土层的同时也减少了对环境的破坏,因而在地下管道工程中得到了广泛的应用。但顶管机结构形式较为多样,在工程展开之前,应依据不同施工环境与地质条件的特点,针对实际情况选择适合的顶管掘进机。 本文结合福建省平潭及闽江口水资源配置工程实践,对适用于复杂土质条件与长距离施工的顶管掘进机选型及设计进行探讨与分析。

一、工程概况

1.工程简介

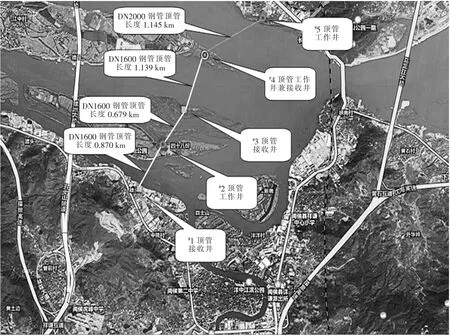

福建省平潭及闽江口水资源配置工程由“一闸三线”组成,其中,大樟溪福州、长乐输水工程城门支线作为“三线”中的重要部分,如图1 所示, 该顶管路线配备有工作井3 座、接收井2 座。 根据该段地质条件,工程前2.689 km 段(即工作井4 至接收井1 段) 为直线顶管, 采用DN 1600钢管,后1.145 km 段(即工作井5 至接收井4 段) 为曲线顶管, 采用DN 2000 钢管。本文将针对工作井5 至接收井4 工程段的顶管机设计及顶管技术进行研究,顶进长度为1.145 km,输水管道区域地表多为积层淤泥与中砂层覆盖,地下水类型主要为孔隙潜水,河道水深5~15 m。

2.地质条件分析

根据工程地质勘察报告,城门输水支线顶管段拟建场地自上而下各土层工程地质特征为人工填土、淤泥、中砂、粉质黏土、强风化凝灰岩、中风化凝灰岩、弱风化凝灰岩。 埋管段管道大部分位于淤泥或细砂层、残积土层上,土层主要有淤泥、弱~强风化熔岩、 砂质黏土与全风化基岩,在淤泥和中砂层中的顶管施工较为容易, 而在弱~强风化熔岩中顶管施工难度较大。

3.工程难点

该顶管施工难点在于:一是施工距离长,顶管线路全长1 145 m;二是轴线多变, 顶管段分为3 个直线段与2 个曲线段;三是穿越淤泥、中砂、强~弱风化熔岩,地层复杂;四是施工环境位于乌龙江底,地下水丰富,管道位于水面30 m 以下,施工全程处于高水压下,对设备密封性能要求非常高。

复杂的土质条件与超长的施工距离对于顶管机的适应性选型提出了极大的考验,同时针对工程特点所需配备的关键技术也为顶管机的设计提高了难度。

二、顶管机选型设计

1.顶管机设计要求

该顶管机设计主要把握的原则为:一是与土质相适应,二是与施工条件相适应, 三是确保施工安全、可靠,四是施工经济性。 针对工程实际情况,顶管机功能需满足:

①顶进方向的监测与纠偏。 工程中顶进路径存在较多曲线段,曲率半径为6 000 m,由于钢管刚度大,曲率半径太小造成施工难度巨大,为保证顶进方向的精确控制,该顶管机需能严密监测顶进姿态,并能完成纠偏。

②刀盘与刀具的特殊性。 针对特殊的土层条件,顶管机刀盘与刀具的选择需与之相适应,工程段土质属于以凝灰熔岩层为主的复合地层,因此刀具的配置需能完成在不同土质中的切割,另考虑到长距离施工中刀具的磨损情况,内部刀具更换功能也需进行相应设计。

③障碍物的处理。 顶管机掘进过程中会穿越风化岩体层,遇到砾石等硬度较高的大块障碍物,因此设计过程中, 顶管机对于障碍物的破碎,以及破碎后碎石的处理也极为重要。

④顶力的控制。 顶管段长度为1 145 m,长距离施工中顶力的控制极为重要, 针对工程段的复合地层,需对顶力进行合理分配以达到理想的掘进效果。

⑤安全性与经济性。 满足顶管机所需配备性能的同时,对于顶管施工过程中的安全性也需进行考虑,顶管机零部件选用要符合国家的相关标准,经济方面也力求其性价比在合理的范围之内。

2.顶管机类型的确定

在顶管机的设计过程中,首先需对顶管机类型进行确定,针对土质条件选用合适的顶管机机型,对于顶管施工起着关键作用,也为后续设计进行铺垫。 该工程将顶管机类型选定为适应大多数不同地质、 破碎能力强、施工精度高、防水性好的泥水平衡式顶管机。

图1 城门水厂输水管道顶管线路

表1 顶管机参数

3.顶管机机头刀盘结构设计

顶管机的刀盘结构可分为面板式与辐条式两种,相较而言,面板式刀盘在施工过程中扭矩较大,更有利于保持刀盘开挖面的稳定,另外在该顶管机的顶进过程中,需要满足在硬岩地层中对障碍物的破碎以及长距离过程中刀具的更换,而这两点也是辐条式刀盘所缺乏的性能,因此该设计中选用面板式刀盘以满足在复合地层条件下的掘进。

为了保证施工过程中刀盘的密封性,在刀盘与驱动箱之间设计了一组特殊的密封装置以确保机头工作过程中抵挡住泥土和水,该刀盘的支撑方式选择为中心支承结构,同时为减少刀盘外周的磨损,在外圈表面堆放耐磨板条。

4.顶管机刀具配置及布置

考虑到该工程的长距离工作,刀头选用耐磨性能较好的硬质合金刀头,并设计换刀仓以完成刀具的更换。

刀盘刀具数量确定为边缘单刃滚刀6 把,正面双刃滚刀6 把,边缘刮刀8 把,正面刮刀13 把,刀具呈放射状排布在刀盘正面。

三、顶管机关键技术

1.顶推力控制

为了确保在长距离曲线顶进施工过程中控制顶推力,该工程采用中继间进行接力顶进,每段顶进过程中所需顶力由中继间提供,城门输水线路共设有15 套中继间, 第一套布置于机头后方约50 m 左右, 往后每套中继间间隔约为80~150 m。

作为顶管机掘进过程中的重要参数,在顶管机设计之前,需要对顶管机的顶推力进行预计算,根据《给水排水管道工程施工及验收规范》(GB 50268—2008) 中相应的公式计算,得到每套中继间所需满足最大顶推力为7 338kN,考虑到特殊情况,每套中继间将安装20 只500 kN 双作用油缸,总推力能达到10 000 kN(顶力有效利用率按70%~80%考虑,本案取75%),因此在施工中将中继间顶力控制值暂定为7 500 kN, 油泵型号为JB-30 高压油泵, 最高油压为31.5 MPa,油缸行程为500 mm。

2.二次破碎技术

顶管机穿越强弱风化岩层时,江底存在的砾石、古树等大块障碍物会影响掘进,刀盘结构上虽然采取了滚刀装置以完成对硬岩的切割,但仅靠切削刀具极难将大块岩石破碎至能进入输送管道的碎渣,为了完成岩体的破碎,二次破碎技术在本工程的应用极为重要。

掘进过程中,首先由刀盘上的切削工具完成对障碍物的初次破碎,使得岩石达到二次破碎能够接受的程度后,碎石进入二次破碎仓内完成进一步的破碎,得到的碎渣再通过进泥孔进入泥水仓后由输送管道排出。

3.测量与纠偏技术

顶管机刀盘切削土体的扭矩主要是由顶管机壳体与土层之间的摩擦力矩来平衡, 当摩擦力矩无法平衡刀盘切削土体产生的扭矩时,顶管机将产生滚动偏差。 另外由于顶管机表面与地层间的摩擦阻力不均匀以及开挖面上土压力的差异,也会导致一定程度的方向偏差。 为了保证施工的精确性, 在发现顶进过程中出现偏差时, 需要立即作出纠偏调整。

该顶管机的测量系统由两大部分组成,其一是安装在前壳体上的测量靶,其二是安装在前壳体内的倾斜仪。 在监测顶管机姿态时,从一固定基准点向测量靶发射激光束以判断顶管及掘进方向的偏差,倾斜仪可以判断顶管及前壳体的水平姿态、仰俯状态以及偏转状态。 针对该工程的要求,在施工过程中需实时监控,不间断地分析顶进轨迹, 并预判轨迹趋势。 纠偏过程主要依靠纠偏油缸所提供的顶力完成。

四、顶管机应用验证

1.顶管机掘进参数设计

根据顶管机应用的地质工况和技术要求, 完成顶管机掘进参数设计,如表1 所示。

2.顶管机性能特点

该顶管机配备有硬岩掘进复合刀盘, 采用低速大扭矩传动方式,刀盘切削力强, 能够掘进100MPa 以上的硬岩层, 具备二次破碎岩石的能力。 另配备有气压作业舱,设有应急窗口及人员通道,可用来更换刀具及处理开挖面异常状况, 维修保养方便。 顶管机各部位防水密封满足施工需要设计压力不应小于使用压力的1.5 倍, 同时采用可靠性非常高的主轴密封装置,施工精度高,最大纠偏角度达3°。

独立的管道顶进自动压注减阻泥浆系统也使得管道内施工环境较好,施工安全可靠,采用泥水管路连续弃渣,加快了顶进速度的同时也提高了安全性能。 在进行施工掘进时其噪音及震动都很小,同时也降低了对周围土体的扰动。 为了提高对掘进过程中的姿态监控, 配备有激光测量仪、激光指向仪、超长距离顶进自动测量系统。

该顶管机机型结构紧凑,使用维修保养简单,在工作坑、接收坑可整体吊装,也可拆装,采用地面集中控制,使其安全、直观、方便。 希望该项目的设计分析能为今后类似工程提供一定的借鉴。 ■