基于实测载荷谱的双叉臂悬架下摆臂疲劳寿命预测

马良灿 纪浩 符琳 李小珊 覃宝海

摘 要:本文通过实测某双叉臂后独悬车在试验场随机载荷谱,使用Femfat LAB 与 Adams Car联合仿真,迭代分解出双叉臂下摆臂各连接点处的载荷谱,并通过时域、伪损伤等指标对迭代结果进行收敛性评价。同时用分解的载荷谱对下摆臂的疲劳寿命进行了预测,下摆臂减振器支架的焊缝疲劳寿命为0.63,与实车表现误差为11.3%,很好的预测了双叉臂悬架下摆臂的疲劳寿命。

关键词:疲劳寿命 载荷谱 迭代分解 下摆臂

1 前言

双叉臂独立悬架因优越的操控性和乘坐舒适性被许多车型开发使用[1,2],但因悬架的特殊结构形式,下摆臂的受载大,易出现疲劳开裂失效等问题[3],汽车结构件的疲劳失效已是各大整车厂关注的重点。汽车结构件疲劳耐久寿命评估的传统方法是整车试验场道路耐久试验,该方法最直接且最有效的方法,但因试验周期长、需消耗大量的人力和经费,且若試验中出现疲劳失效问题,不易实施新方案的验证[4]。实测路谱载荷激励结合CAE疲劳寿命仿真技术已成为汽车结构疲劳寿命预测的主要途径[5]。藤瑞品[6]等提出一种采用二维随机载荷的当量载荷概率密度函数进行数值积分的疲劳寿命计算方法,研究了汽车弹簧疲劳耐久寿命的评估.Kim等[7]提出了一种计算车辆动载荷的CAE仿真方法,使用刚柔混合模型对车体结构进行了耐久分析。获取正确的边界载荷已成为准确预测零部件疲劳寿命的关键技术指标。

本文通过实测某双叉臂后独悬车在试验场各典型工况路面的随机载荷谱,通过虚拟迭代的方法,使用Femfat LAB 与 Adams Car联合仿真,获取双叉臂下摆臂各连接点处的载荷谱,并通过时域、伪损伤等指标对迭代结果进行可靠性评价,同时用分解的路谱载荷对下摆臂的疲劳寿命进行了预测。本文旨在为汽车悬挂零部件疲劳分析提供可行的虚拟数值仿真分析方法。

2 路谱的采集与处理

2.1 试验车路谱的采集

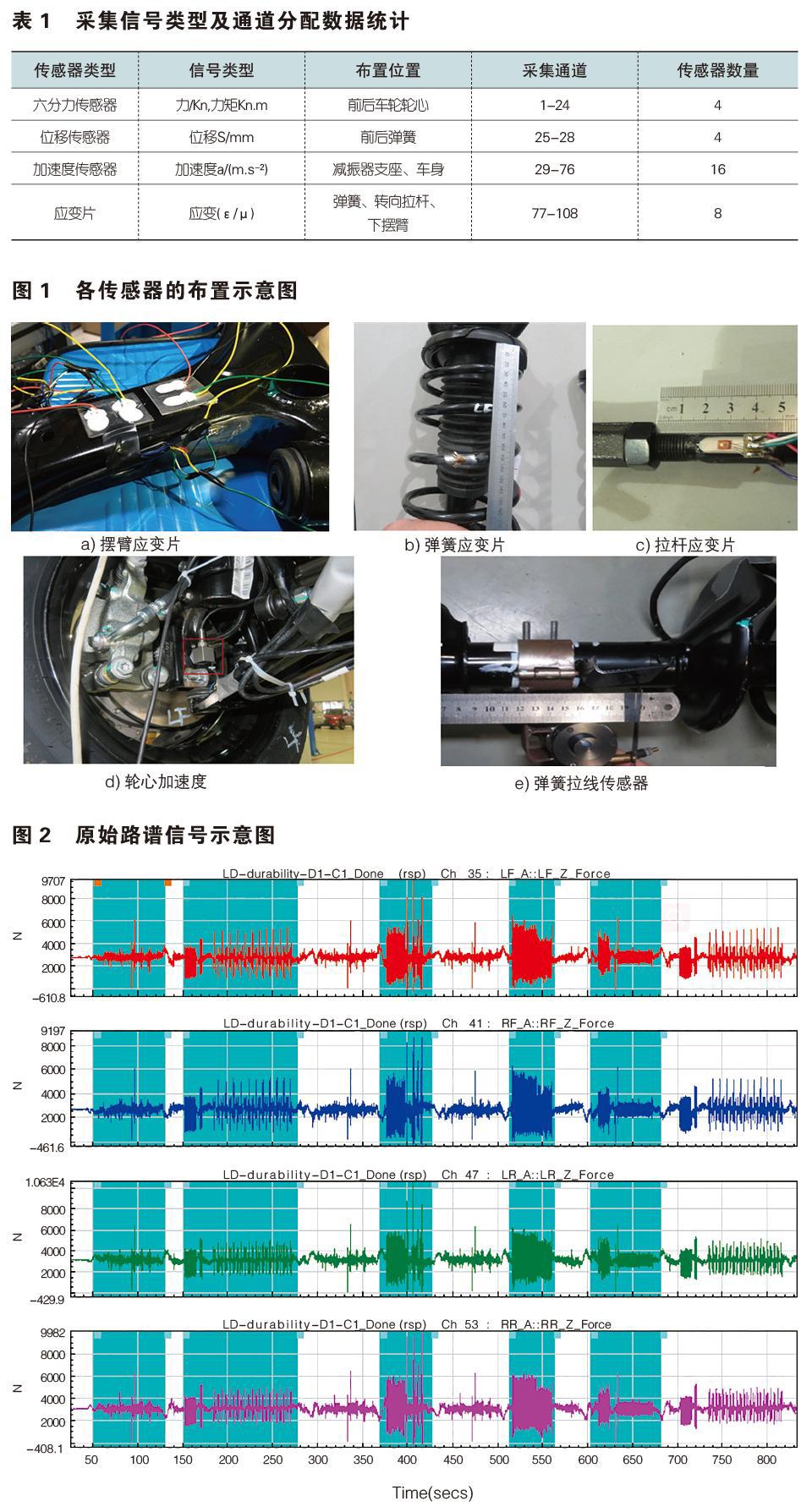

采用LMS SCADAS Mobile72通道数采、MSCLW12.8六分力传感器、拉线位移传感器、加速度传感器、应变片等设备对某双叉臂车型在某试验场的路谱数据进行了采集,采集通道数据、采集信号类型及通道分配数据统计见表1所示。各传感器的布置如图1所示,其中弹簧、转向拉杆的应变需要做标定试验。本次采集数据基于该双叉臂车型在某试验场的耐久试验规范,试验场包括中等比利时路、凸块路、搓板路、破损水泥路等10种典型路面,对各典型路面各采集3次,并确保采集数据包含所有通道的准确信号。

2.2 路谱数据的处理

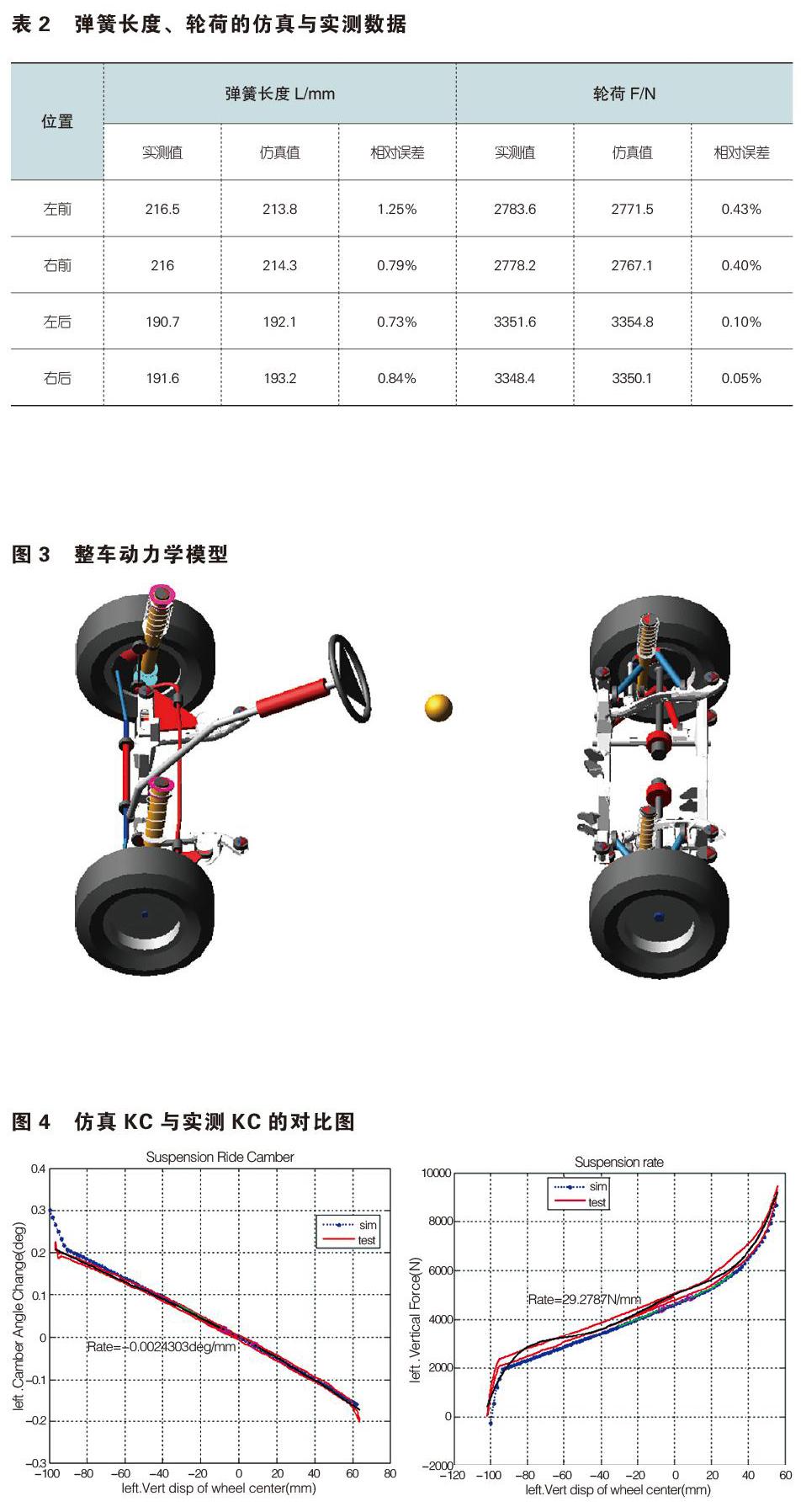

试验场共5条道,10种典型路面,采集完成的路谱数据见图2。因不同的路面特征有着不同的强度等级和频率特征,各个典型路面间也存在平整过渡路面,故需要对各典型路面进行切割。同时各信号也要根据采集信号的具体频谱进行滤波、去除毛刺,处理漂移等信号处理。根据张觉慧[8]等对路谱样本选择方法的研究,本文采用Rossow抽样原则对各信号的路谱数据样本进行选择,确定最终用来做迭代的原始测试信号。

3 路谱的迭代与分解

3.1 动力学模型的搭建

动力学模型与测试车辆的一致性是路谱迭代分解的结果保证的基础,为了保证仿真模型与测试车辆的传函一致需对实车进行KC、质心惯量、四轮定位等测量,对各弹性元件进行刚度、阻尼的测量。根据该车型的底盘动力学参数,包括硬点坐标、橡胶衬套刚度阻尼、弹簧刚度、减振器阻尼、实测KC数据,底盘各零部件的重量、质心、惯量等参数,搭建完成的整车动力学模型见图3所示。为保证模型精度,需注意:1)橡胶衬套的刚度实测数据范围达不到车辆恶劣工况的工作范围,需对衬套刚度曲线做拟合延伸;2)仿真的KC数据要与实测的KC数据吻合;3)仿真模型的质心、惯量等物理参数要和实验台测量数据吻合;4)弹簧的半载整车仿真载荷与实测载荷一致;5)仿真整车动力学模型轮荷要与实测轮荷相一致。半载状态下弹簧长度、轮荷的仿真与实测数据对比见表2所示。仿真KC与实测KC的对比见图4所示。

3.2 虚拟迭代原理

基于输入、输出与稳定频响系统具有一一对应关系的控制理论,通过反复的迭代逼近解决传函矩阵线性而整车动力学模型非线性的矛盾问题。整车动力学模型传函F(s)通过输出信号y0(s)与输入信号u0(s)的比值得出,F(s)=y0(s)/u0(s)。首次的输入信号u1(s)通过传函的逆矩阵乘期望信号等到,u1(s)=F-1(S)yd(s)。通过不断的比较yd与yn,当yd与yn差值满足误差要求时,认为迭代收敛,un+1(s)=un(s)+F-1(S)(yd(s)-yn(s))。

3.3 迭代收敛性判据

通过对比评价仿真响应与测量信号的吻合度来判断路谱迭代的收敛性,期望信号与仿真信号的时域对比如图5所示,分别展示了右前轮轴头加速度、右后轮心Z向力的时域信号对比,鉴于篇幅限制不对其他信号对比做一一展示。图6展示了轮心Z向力、轴头Z向加速度、弹簧位移、前拉杆应力、下摆臂应力的相对伪损伤对比,各通道的对比值均在0.5~2的范围内,满足迭代收敛判据的要求。

通过以上判据的对比研究,认为迭代模型达到收敛的状态。本文将分解出来的弹簧力与路谱测试的弹簧力再进行了对比研究,结果如图7所示。从图7中可看出,迭代分解出的弹簧力与试验场实测值吻合度极高,更进一步的验证了路谱动载迭代的可靠性。

4 双叉臂悬架下摆臂疲劳寿命分析

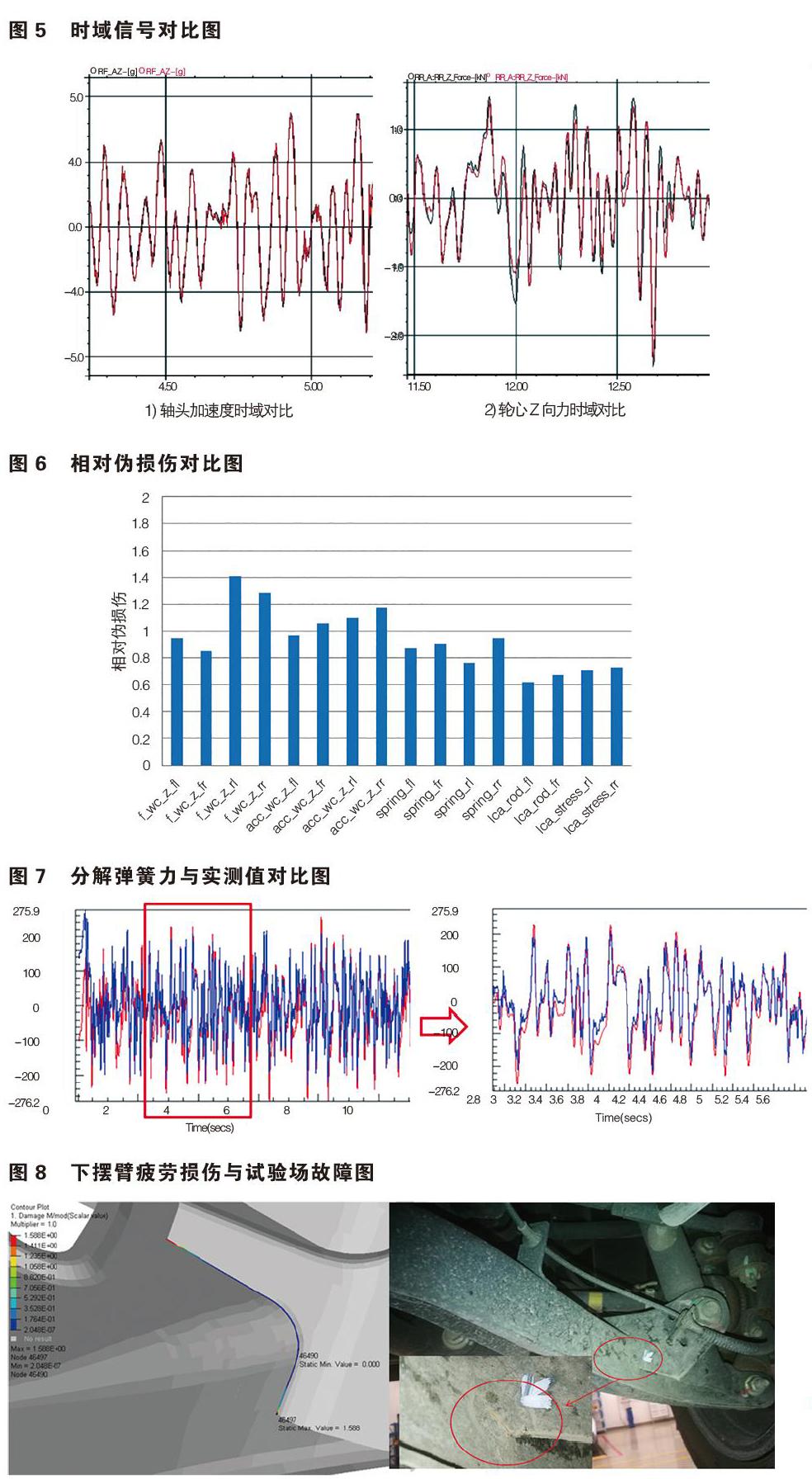

基于上一章节分解得到的下摆臂各接口的试验场随机谱载荷,采用nCode对摆臂进行疲劳寿命分析预测,最终分析结果如图8所示。从分析结果看,下摆臂减振器支架的焊缝端头损伤最大为1.59,该点处的疲劳寿命为0.63。该处焊缝实车的路试寿命为0.71,分析结果与实车表现误差为11.3%,能很好的预测了双叉臂悬架下摆臂的疲劳寿命。

5 结论

本文通过实测某双叉臂后独悬车在试验场各典型工况路面的随机载荷谱、加速度、拉线位移、应变等信号,使用Femfat LAB 与 Adams Car联合仿真,迭代出整车动力学模型的边界载荷,并通过时域、伪损伤等指标对迭代结果进行收敛性评价,再分解出双叉臂下摆臂各连接点处的载荷谱,同时用分解的路谱载荷对下摆臂的疲劳寿命进行了预测。

下摆臂减振器支架的焊缝端头损伤最大为1.59,该点处的疲劳寿命为0.63。该处焊缝实车的路试寿命为0.71,分析结果与实车表现误差为11.3%,能很好的预测了双叉臂悬架下摆臂的疲劳寿命。通过本为汽车悬挂零部件疲劳分析提供可行的虚拟数值仿真分析方法。

柳州市科技计划项目(2018AA20502)资助。

参考文献:

[1]徐石安.汽車构造:底盘工程(第 2 版)[M].北京:清华大学出版社,2011.11.

[2]刘艳,廖美颖,郭绍良等.高位斜置双叉臂独立悬架力传导机构的开发与应用[J].客车技术与研究.2014,01:48-50.

[3]约森·赖姆佩尔.悬架元件及底盘力学[M].王谊,译. 长春:吉林科学技术出版社,1992.

[4]龚春辉,葛文韬,段龙杨等.基于虚拟迭代方法的后扭力梁载荷谱提取[J].汽车实用技术.2018,17(2):54-57.

[5]宏军,韩旭,陈志夫等.某轿车结构载荷谱采集与分析[J].湖南大学学报(自然科学版).2013,39(12):32-36.

[6]藤瑞品,宋晓琳,刘国云等. 基于Monte-Carlo拟合的二维随机载荷作用下汽车弹簧疲劳耐久性研究[J].汽车工程.2019,41(12):1450-1458.

[7]Kim H S,Yim H J,Kim C B.Computational durability prediction of body structure in prototype vehicles[J].International Journal of Automotive Technology,2000,23(1):129-135.

[8]张觉慧,金锋,余卓平.道路模拟试验用载荷谱样本选择方法[J].汽车工程,2004,26(2):220—223.