浅析变速器换档拨叉断裂失效原因及预防措施

黄华波

摘 要:为确定某汽车变速器换档拨叉断裂原因,对该拨叉进行了断口宏观分析、SEM电镜分析、尺寸及相关性能检测分析、装配铆压工艺调查及CAE受力分析。分析表明:由于拨叉断裂部位过渡圆角过小,在压铸脱模或压装工序容易造成圆角部位应力集中;拨叉断口处存在气缩孔铸造缺陷,降低了拨叉强度,同时拨叉衬套铆压时可能引起的损伤加剧拨叉断裂风险。上述综合因素导致拨叉在使用中受到较大外力时发生断裂,针对上述导致拨叉断裂的风险因素,制定了相应的解决方案。

关键词:拨叉 断裂 过渡圆角 应力集中 气缩孔

随着汽车产业的飞速发展,汽车已成为人们出行的必要交通工具,变速器作为汽车的核心传动部件,其性能越来越受到人们的关注,变速器问题也成为用户最为关心的问题之一,变速器质量问题除了一些影响NVH及操控性能问题外,还有一些会影响到行车安全,可能导致交通事故的发生。因此,人们对汽车变速器的安全性、可靠性提出了越来越高的要求。变速器拨叉断裂会导致车辆无法正常挂档,极端情况下拨叉碎块可能造成变速器内部齿轮卡死,车辆无法正常行驶,属于变速器最严重的失效模式之一。拨叉断裂的原因很多,包括材料选用、强度设计、铸造工艺、装配铆压工艺、环境因素(使用或腐蚀)等。

本文针对变速器拨叉断裂原因进行分析研究,以期对拨叉及其它压铸类零件断裂失效分析提供参考。

1 问题描述

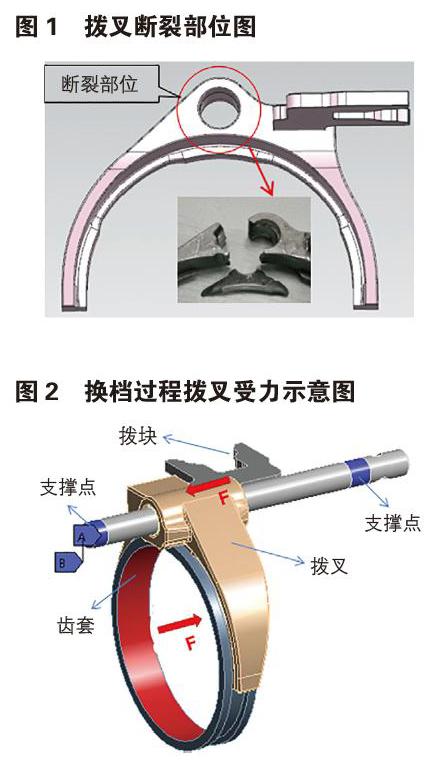

某车型变速器在做动力总成耐久试验过程中,三四档拨叉发生断裂,断裂部位为拨叉轴孔处。经确认,该拨叉材质采用R14铝合金,毛坯件通过压铸而成,拨叉通过机加工处理后进入拨叉装配工位,主要有拨叉衬套铆压工位、拨叉与拨叉轴拼装工位。此次拨叉断裂部位为拨叉轴孔部位(见图1),在结构设计上,拨叉轴两端支撑在变速器壳体上,需要换档时通过拨头拨动拨块,使拨叉沿拨叉轴轴向方向运动,并推动齿套(同步器)移动,从而达到换档目的。拨叉工作时受到拨块、齿套及拨叉轴的共同作用力,如图2所示。

2 检测及分析

2.1 断裂件铸造圆角檢测

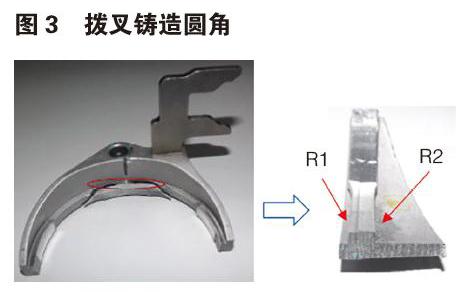

如下图3所示,对拨叉铸造圆角R1和R2进行检测,R1圆角数值为0.20mm,R2圆角数值为0.12mm,技术要求R圆角为1.00~1.20mm。分析认为,R1/R2圆角过小,拨叉在压铸过程的脱模工序,或在装配过程拨叉轴孔的衬套压装工序,都极易造成R1/R2圆角部位的应力集中。

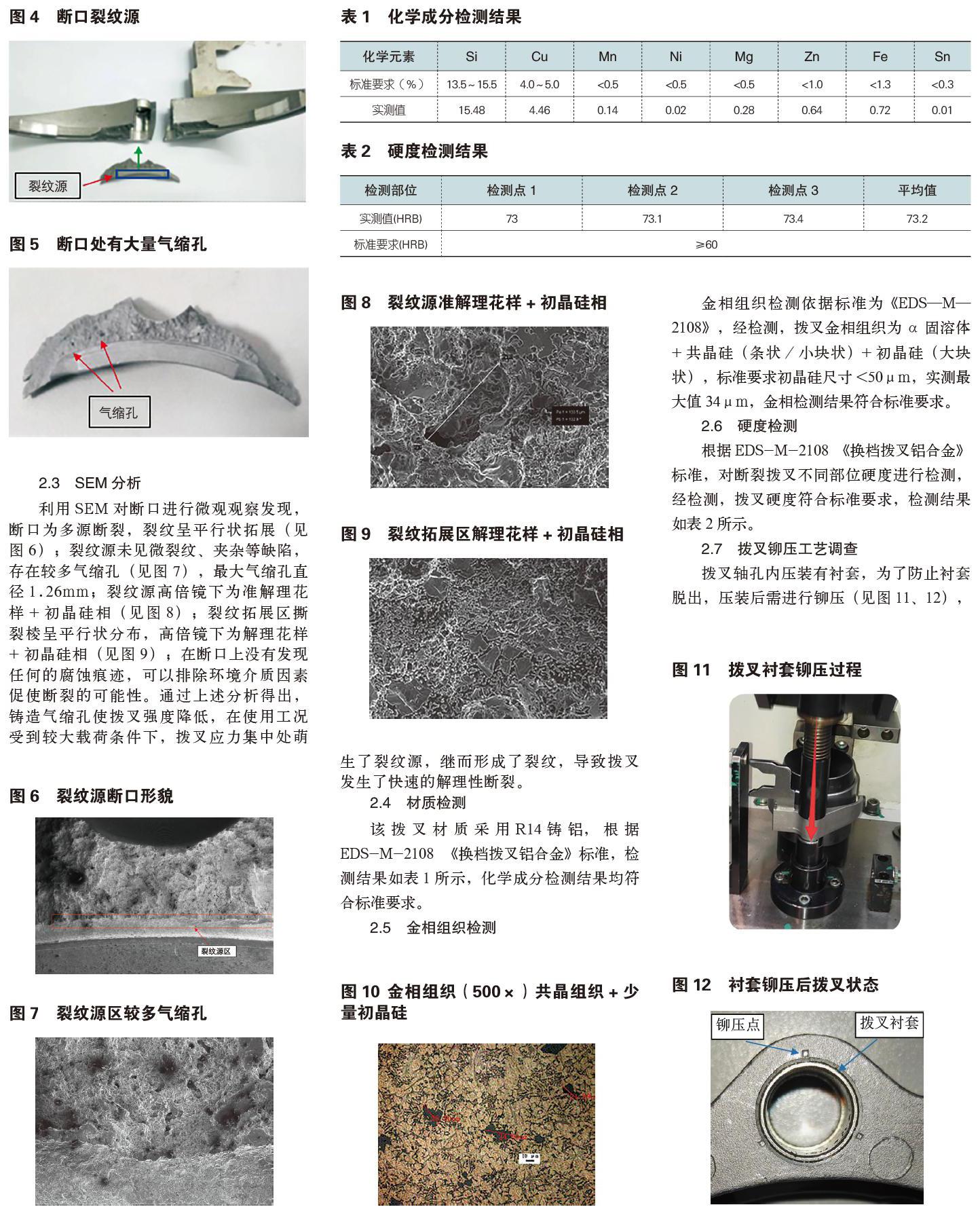

2.2 宏观断口分析

经对断裂拨叉的断口进行宏观观察,断口位置位于拨叉轴孔位置(见图4),断口为多源断裂,裂纹源位置如图4方框所示;裂纹拓展方向如图4绿色箭头所示;断口中含有较多气缩孔(见图5)。

2.3 SEM分析

利用SEM对断口进行微观观察发现,断口为多源断裂,裂纹呈平行状拓展(见图6);裂纹源未见微裂纹、夹杂等缺陷,存在较多气缩孔(见图7),最大气缩孔直径1.26mm;裂纹源高倍镜下为准解理花样+初晶硅相(见图8);裂纹拓展区撕裂棱呈平行状分布,高倍镜下为解理花样+初晶硅相(见图9);在断口上没有发现任何的腐蚀痕迹,可以排除环境介质因素促使断裂的可能性。通过上述分析得出,铸造气缩孔使拨叉强度降低,在使用工况受到较大载荷条件下,拨叉应力集中处萌生了裂纹源,继而形成了裂纹,导致拨叉发生了快速的解理性断裂。

2.4 材质检测

该拨叉材质采用R14铸铝,根据EDS-M-2108 《换档拨叉铝合金》标准,检测结果如表1所示,化学成分检测结果均符合标准要求。

2.5 金相组织检测

金相组织检测依据标准为《EDS—M—2108》,经检测,拨叉金相组织为α固溶体+共晶硅(条状/小块状)+初晶硅(大块状),标准要求初晶硅尺寸<50μm,实测最大值34μm,金相检测结果符合标准要求。

2.6 硬度检测

根据EDS-M-2108 《换档拨叉铝合金》标准,对断裂拨叉不同部位硬度进行检测,经检测,拨叉硬度符合标准要求,检测结果如表2所示。

2.7 拨叉铆压工艺调查

拨叉轴孔内压装有衬套,为了防止衬套脱出,压装后需进行铆压(见图11、12),铆压力过小可能造成衬套防脱力不够,使用过程中衬套脱出,铆压力过大可能对拨叉铸件本体造成损伤,产生初始裂纹甚至开裂,因此衬套铆压应尽可能在保证衬套不会脱出的前提下降低铆压力。该拨叉原状态采用矩形铆压头,采用8.5~9.5KN的铆压力,存在压伤拨叉本体风险。为降低铆压力,现对铆压头进行优化,将矩形铆头增加锥度及圆角,减小正面接触面积,铆压力降低为5~6KN,经测试验证,衬套拔脱力和原状态差异不大,能够满足拔脱力要求。

2.8 CAE分析

根据拨叉材料属性及使用工况,通过CAE模拟拨叉受力情况,对拨叉进行受力分析及校核,经分析可以看出拨叉所受最大拉应力位于拨叉轴孔处(见图13),与拨叉断裂位置一致,该处最大拉应力为85MPa,安全系数1.41,正常情况能够满足拨叉使用强度要求。

3 分析与讨论

通过上述分析,我们知道:

(1)该断裂拨叉的化学成分、金相组织、硬度检测均符合相关标准要求。

(2)该拨叉毛坯件采用压铸生产,断裂件气缩孔较多,且最大气缩孔直径达到1.26mm,该铸造缺陷降低了拨叉强度,产生气缩孔主要由于铸造工艺或铸造模具引起,如铝液温度控制不合理,波动大或铝液除气不彻底;压铸模具温度过低,尤其刚开班前几件,模具温度未达到正常稳定温度;模具本身设计不合理,压铸时空气不能有效排出等因素。

(3)拨叉断裂部位过渡圆角R1/R2过小(数值分别为:0.20mm和0.12mm),拨叉在压铸过程的脱模工序,或在装配过程拨叉轴孔的衬套压装工序,都极易造成R1/R2圆角部位存在较高应力集中,在载荷作用下容易产生裂纹源,继而形成裂纹导致断裂。

(4)拨叉衬套铆压工位,因铆压力较大,在铆压衬套时可能会造成拨叉轴孔周边部位存在压裂或微裂纹风险,导致使用过程受到较大载荷时沿裂纹处发生断裂。

(5)根据CAE分析,拨叉在受载过程中,拨叉轴孔处所受拉应力最大,该处属于拨叉薄弱部位,在设计时应对该处结构进行优化,增强设计强度,提高安全系数。

4 解决方案及建议

(1)优化调整拨叉压铸模具排气工艺,控制气孔产生,增加模具温度实时监测及报警功能;并增加X光探伤频次,及早发现存在气缩孔的缺陷零件,防止流入后续工序。

(2)对拨叉磨具重新修模,增大过渡圆角,减小应力集中。

(3)拨叉衬套铆压工装及工艺改进,优化铆压头形状,降低铆压压力。

(4)优化拨叉结构设计:拨叉轴孔支撑长度加长,孔口处厚度加厚,加强拨叉强度,使受扭转力矩时支撑效果更好,安全系数明显提高。

5 结束语

本文通过宏观、微观断口分析,相关尺寸性能检测、拨叉装配铆压工艺调查及CAE受力分析,确定造成拨叉断裂的影响因素,从而制定相应解决方案,提高了拨叉使用可靠性,防止拨叉断裂故障再次发生,消除用户抱怨及行车安全隐患。其分析方法对其它相关断裂失效件也有着借鉴意义,在零件结构设计、压铸工艺、装配及铆压工艺等方面应尽可能避免上述因素造成的零件断裂失效。

参考文献:

[1]束德林.工程材料力学性能[M].北京:机械工业出版社,2003.

[2]文九巴.机械工程材料[M].北京:机械工业出版社,2009.

[3]李炯辉.金属材料金相图谱[M].北京:机械工业出版社,2006.

[4]陈国桢. 铸件缺陷和对策手册[M].北京:机械工业出版社,1996.