玻璃钢复合钢管的制备及静水压爆破性能研究

李 立, 王 强, 王友生, 侯永高, 王 勇, 付彦宏

(1. 中国石油渤海石油装备制造有限公司研究院, 河北 青县062658;2. 中国石油渤海石油装备制造有限公司 第一机械厂, 河北 青县062658)

0 前 言

国家对油气能源需求的不断增长, 对油气输送用管道提出了更高的要求, 如要求具备输送压力高、 低温韧性好、 止裂性能好、 抗腐蚀性强等特点, 同时又要有效控制管道建设成本。 目前成熟并广泛应用的管线钢最高钢级为X80, 开发X80 钢级以上的管线钢, 材料韧性及管道止裂问题是世界性难题, 单从钢材本身目前难以解决,若采取管道加止裂环等辅助措施则投资大。 因此, 选用新型替代材料或将成为一种理想的选择。 高强玻璃纤维复合材料综合性能非常优越,现广泛应用于军工、 航天、 交通等国民经济各领域, 若推广应用到油气输送管道领域, 选择以现有管线管为基管, 在此基管外层缠绕玻璃纤维增强环氧树脂复合材料。 由于玻璃纤维是单向排列于树脂基体中, 当外力由基体传递至纤维时, 由于各向异性, 外力主要沿纤维长度方向进行传递, 而玻璃纤维沿长度方向承载能力非常高,在一定程度上使力的作用得到分散, 从而使管道的承压能力得到提高。 2012 年7 月, 环氧玻璃钢复合管在河北唐山市唐海县天然气管道穿越工程中得以成功应用, 穿越完成后玻璃钢保护层结构完好无损, 管道防腐层也没有被破坏,充分证明了玻璃钢强度高、 耐摩擦、 耐划伤的突出优势。

为了进一步研究玻璃钢复合管的力学性能,渤海装备研究院依托钢管试验平台开展了一系列试验研究工作, 包括对玻璃钢复合钢管的制备以及静水压爆破试验, 获得了玻璃钢复合钢管性能数据。

1 玻璃钢复合钢管样管制备

1.1 玻璃钢复合钢管的结构

玻璃钢复合钢管由钢管母管和玻璃钢复合层两部分构成。 在钢管母管外表面复合5 mm 厚的玻璃钢层, 以达到提高钢管强度的作用。 本次试验钢管母管采用普通直缝埋弧焊管管段, 玻璃钢复合层由玻璃纤维和合成树脂组成, 玻璃钢复合层通过沿钢管外壁缠绕的工艺方式进行制备, 图1为制备的样管实物照片。

图1 玻璃钢复合钢管实物照片

1.2 玻璃纤维复合材料选择

玻璃钢学名玻璃纤维增强塑料, 由于其强度相当于钢材, 又含有玻璃组分, 具有玻璃的色泽、 外观以及耐腐蚀、 电绝缘、 隔热等性能, 俗称 “玻璃钢”。 玻璃钢是当今用量最大的复合材料, 占现代意义复合材料产量的90%以上, 它是以玻璃纤维及其制品 (玻璃布、 带、 毡、 纱等) 作为增强材料, 以合成树脂作基体材料的一种复合材料。 在纤维增强树脂复合材料中, 纤维和树脂各自起着独立的作用, 同时又相互依存,纯粹的纤维状态是不能作为工程结构材料使用的, 而树脂的力学性能也很差, 只有把两者结合起来, 形成一个整体, 才能实现复合材料的性能优势。

本次试验选用国内某厂家的E6 级玻璃纤维作为复合层的主要材料, E6 玻璃纤维的优势在于强度更高, 比E 玻璃纤维高20%, 适合应用于高温、 高压等特殊工况。 玻璃钢复合层的主要性能参数见表1。

表1 玻璃钢复合层性能参数

1.3 玻璃钢复合钢管样管制作

本次试验用玻璃钢复合管母管采用X65M 钢级Φ508 mm×14.2 mm 直缝埋弧焊管, 管体屈服强度499 MPa, 抗拉强度597 MPa。 为了实现定向爆破, 以便于观察开裂过程, 试验前对钢管中间部位进行了外壁区域减薄处理, 减薄区域尺寸为500 mm×300 mm, 长度和宽度方向分别每隔100 mm 测量壁厚。 钢管减薄区域如图2 所示, 减薄处理前后各区域壁厚测量结果见表2。 从表2可以看出, 厚度减薄了2.5~3 mm。 在国内某玻璃钢厂对钢管外壁进行了5 mm 玻璃钢复合层的缠绕, 图3 为钢管复合层缠绕过程现场照片。

图2 钢管减薄区域原壁厚测量位置示意图

表2 减薄前后各区域壁厚测量结果

2 玻璃钢复合钢管爆破试验及结果

缠绕完成后的钢管经过端头封焊, 运入水压爆破试验室, 为了便于观察爆破过程, 在试验室进行了高速摄像。 图4 为待试验玻璃钢复合管,图中红色方框内为钢管壁厚减薄区域。

图5 为高速摄像机拍摄的玻璃钢复合管水压试验过程中玻璃纤维层照片, 从图5 可以看出, 随着钢管内水压的持续升高, 玻璃纤维首先发生了局部开裂 (见图5 (a)), 随后玻璃纤维断裂面积开始延展 (见图5 (b)), 当玻璃纤维大面积断裂以至于无法约束钢管形变时钢管出现破口 (见图5 (c)), 最终破口完全爆开 (见图5 (d))。 从玻璃纤维层开始局部撕裂到破口完全爆裂, 整个过程约7 ms, 起爆破点位于减薄层与管体的交界处。

图4 待水压爆破的玻璃钢复合管

图5 玻璃钢复合管水压爆破试验过程照片

图6 为玻璃钢复合钢管爆破过程压力-时间曲线, 从图6 可以看出, 管内压力持续升高直至爆裂, 无明显屈服过程。 整个升压过程约为330 s,与普通钢管的压力-时间曲线有明显区别, 表明玻璃钢复合层束缚了钢管的屈服形变过程, 直至玻璃纤维发生断裂而产生爆破。 图7 为爆破后玻璃钢复合钢管的形貌。

图6 玻璃钢复合钢管爆破过程压力-时间曲线

图7 爆破后玻璃钢复合钢管的形貌

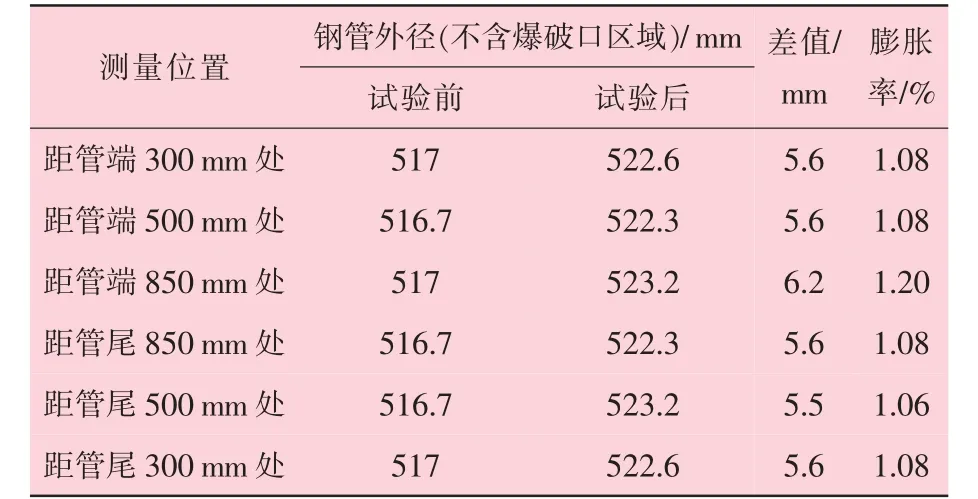

爆破试验后, 对玻璃钢复合钢管爆破口进行清理, 图8 为清理后的爆破口形貌。 对清理后爆破口的相关几何尺寸进行测量, 结果见表3。同时对试验后的玻璃钢复合钢管外径进行测量,并与试验前进行了对比, 对比结果见表4。

图8 清理后的爆破口形貌

表3 爆破口尺寸测量结果

表4 试验前后玻璃钢复合钢管外径对比结果

3 对比试验及结果

为了便于验证试验效果, 选取了X65M 钢级Φ508 mm×12.7 mm 直缝埋弧焊钢管进行了水压爆破对比试验, 实测钢管尺寸及性能见表5。 水压爆破对比试验结果见表6, 对比试验用直缝埋弧焊管水压爆破形貌如图9 所示, 图10 为对比水压爆破试验压力-时间曲线。

表5 对比试验用钢管参数

表6 对比试验用钢管水压爆破试验结果

图9 对比试验用直缝埋弧焊管水压爆破口形貌

图10 对比用钢管水压爆破试验压力-时间曲线

4 试验结果分析

4.1 试验数据综合对比

对比试验管段外径及性能参数与玻璃钢复合钢管 (按减薄层计算壁厚) 基本相同, 具备对比分析的条件。 两种钢管水压爆破试验综合对比结果见表7。 由表7 可以看出, 玻璃钢复合钢管爆破压力值比对比试验普通钢管约高44%, 破口长度 (沿钢管轴向)、 宽度 (沿钢管周向)、 减薄壁厚等均比普通钢管小。

表7 两种钢管水压爆破试验综合对比情况

4.2 强度分析

根据钢管静水压爆破试验理论强度计算公式

式中: S——Rt0.5或Rm, MPa;

t——公称壁厚, mm;

D——公称外径, mm。

将爆破压力为44.64 MPa、 钢板抗拉强度为597 MPa 代入公式 (1) 可得, 玻璃钢复合钢管强度相当于壁厚为18.99 mm 的同等材质钢管强度;将爆破压力44.64 MPa、 钢管壁厚12 mm 带入公式可得, 玻璃钢复合钢管抗拉强度为944.88 MPa,该值相当于X100M 钢级抗拉强度水平。

4.3 生产成本对比

为了比较普通直缝埋弧焊管和玻璃钢复合钢管在生产成本上的差异, 进行了计算对比分析。按照试验结果可以初步得出, 5 mm 厚的玻璃钢复合层等价于约6 mm 厚钢材的强度作用, 且玻璃钢复合层可以在一定程度上代替钢管外防腐层使用。按目前Φ508 mm 直缝成品钢管市场价7 000 元/t进行计算, 与5 mm 厚玻璃钢层等价的6 mm 厚钢管的价格为6 312 元/根。 再以目前市场玻璃纤维的价格4 500 元/t 为例, 玻璃纤维的密度约为2.5 t/m3, 采用玻璃钢层5 mm 厚复合一根同样钢管所消耗的材料费约为1 500 元/根, 综合生产成本不超过2 500 元/根。 由此可见, 玻璃钢复合钢管在生产成本方面较纯材质钢管具有明显优势。

5 结 论

(1) 玻璃钢复合钢管相对于同钢级纯材质钢管的爆破压力值提高了约44%, 表明玻璃钢复合层较大地提升了管体强度。

(2) 玻璃钢复合钢管相对于同钢级纯材质钢管的爆破口尺寸明显减小, 表明该复合层具有较为明显的止裂能力。

(3) 从玻璃钢复合钢管压力-时间曲线可以看出, 复合管在水压爆破过程中没有明显的屈服过程, 至爆破点前, 压力一直随着时间持续上升, 可见玻璃钢复合层有效地束缚了钢管的屈服形变过程, 直至爆破发生。

(4) 玻璃钢复合钢管的外径膨胀率仅为1.06%~1.20%。

(5) 玻璃钢复合钢管的生产成本较同钢级纯材质钢管低, 具有较高的产品性价比。

致谢:

本次研究工作得到巨石集团有限公司、 河北瑞和玻璃钢有限公司、 河北科技大学材料科学与工程学院等单位的大力支持, 在此表示感谢。