MBR/NF/RO 处理老龄垃圾渗滤液的改造工程

肖扬帆,陈峻松,胡 魏

(1.宜昌建投水务有限公司,湖北 宜昌 443000;2.宜昌城市建设投资控股集团有限公司,湖北宜昌 443000)

1 引言

渗滤液是一种高浓度有机废水,具有污染物种类多、成分复杂、极易变化的特点。我国生活垃圾处理以填埋方式为主,多年来,针对垃圾填埋场产生的渗滤液,形成了“预处理+生物处理+深度处理”的工艺模式,其中,深度处理单元以膜处理、高级氧化处理、蒸发处理等方式最为常见。当前垃圾分类正全面实施,易腐垃圾作为垃圾渗滤液的主要产生来源备受关注。为避免渗滤液快速老龄化,做好垃圾分类,尤其是有机垃圾的分类回收意义重大。由于渗滤液在填埋场运营过程中水质变化较大,渗滤液出现老龄化后,原工艺不再适应老龄化渗滤液水质特征,工艺改造势在必行。以湖北省宜昌市某垃圾填埋场为例,分析了填埋场垃圾渗滤液处理运行过程中存在的问题及原因,并提出相关技术改造方案,以期为同类项目改造提供经验及借鉴。

2 工程概况

湖北省宜昌市某垃圾填埋场一期填埋区总库容2.37×106m3,有效库容为1.931×106m3,设计近期日均处理垃圾150 t,远期350 t,配套渗滤液处理规模200 m3/d[1]。2014 年7 月启动运行,由于城市快速发展,运行3 a 后日均垃圾处理量达到900 t,超设计负荷近2.6 倍,故启动填埋场二期扩建工程,并于2017 年9 月投产运行。扩建工程总占地面积为25.64 hm2,其中填埋库区占地面积为17.55 hm2,总库容为2.89×106m3,设计处理规模为1 000 t/d,服务年限6 a。现状及扩建工程总库容为5.383×106m3,总使用年限为12 a。填埋场库区增加2#、3#库,渗滤液处理能力增加300 m3/d,采用MBR(两级AO) +NF+RO 工艺。随着垃圾填埋场的运行,渗滤液水质会出现严重的老龄化趋势,C/N 极速降低,基本维持在2 以内[2-3];同时由于垃圾分类不到位,厨余垃圾未有效分离,有机成分超过50%,其中含氮有机物大量转化为氨氮,氨氮浓度较运行初期翻倍,同时总氮浓度升高[4-6],导致渗滤液处理难度急剧增加。本研究项目为湖北省宜昌市某垃圾填埋场,一期配套建设200 m3/d,渗滤液系统为一级AO+UF+NF+RO 工艺,填埋场运行初期较为稳定。水质出现老龄化后,无法满负荷稳定运行,最多日处理量为120 t。为了将产能充分利用,在完成二期300 m3/d 渗滤液处理设施建设投产后,启动原200 m3/d 渗滤液处理系统改造工程迫在眉睫。

3 运行中存在问题及原因分析

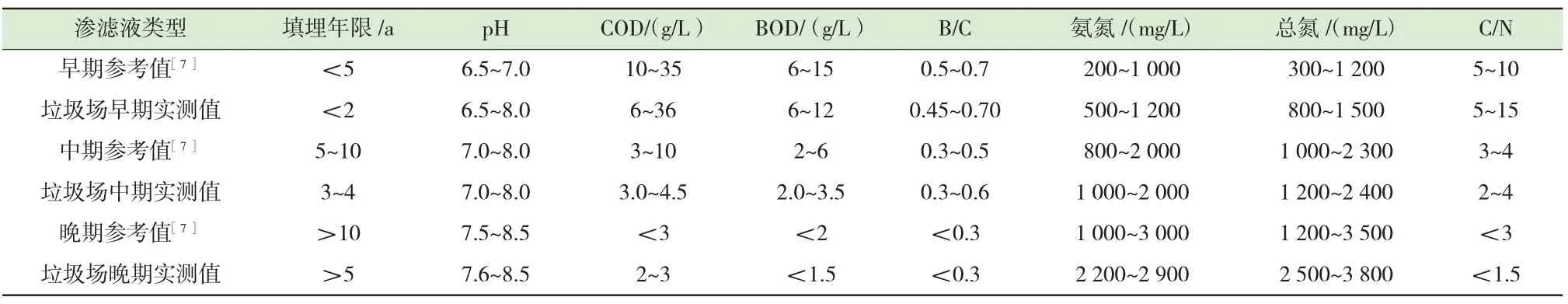

3.1 脱氮能力不足

一般垃圾填埋场渗滤液出现老龄化现象多为填埋运行10 a[7]以上的垃圾场,但从表1 中数据可知,该垃圾填埋场运行仅5 a 就出现了急剧老龄化的渗滤液水质特征。老龄化加速主要原因是氨氮、总氮浓度急剧上升。二期项目投产前浓缩液全部回灌,投产后仍有一半浓缩液回灌,累计回灌量超过2.0×105m3,导致无机盐离子在渗滤液中反复浓缩,使得渗滤液老龄化;垃圾超负荷进场导致渗滤液产生量增加,设计渗滤液产生率30%,而经验统计值约50%,每天渗滤液产生量约500 m3,渗滤液处理系统一直处于超负荷状态,膜产水率下降,难降解有机物在浓缩液中快速积累,渗滤液可生化性下降。

表1 不同填埋时间的渗滤液特征

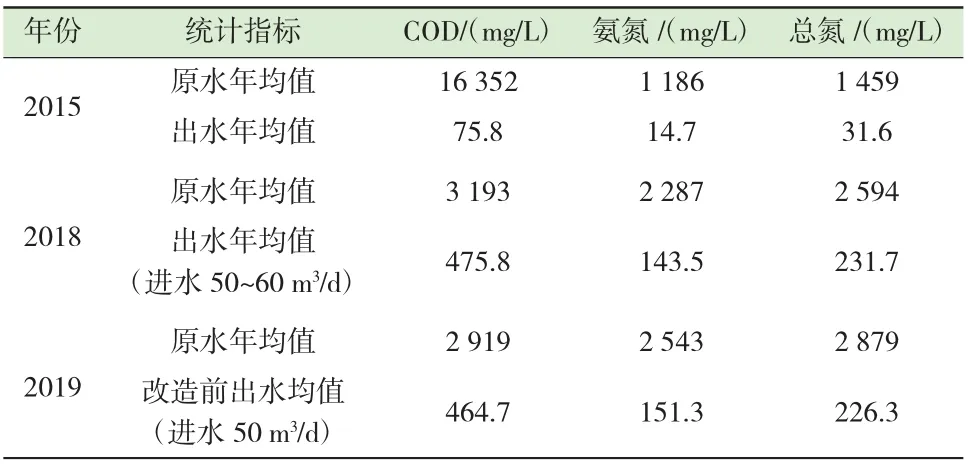

2015 年氨氮、总氮年均值分别为1 186、1 459 mg/L,2019 年其值分别达到了2 543、2 879 mg/L,氨氮和总氮指标均呈现了中老龄化趋势。一级AO 系统在2018 年运行过程中出现了出水氨氮和总氮严重超标情况,氨氮、总氮分别达到1 459、1 712 mg/L。在2018 年初运行时出现了污泥大面积死亡的现象,超滤膜1 d 内通量下降80%,检测生化系统氨氮浓度几乎无去除效果,游离氨(FA) 在200 mg/L 以上,硝化菌和反硝化菌均受到抑制,判断系统运行瘫痪。采取了补充活性污泥、清水置换、调降进水量的措施,使得生化系统氨氮逐渐降低,进水量维持在50~60 m3/d,氨氮和总氮指标年均值分别为143.5、231.7 mg/L,见表2。现有一级AO 无法适应高氨氮、总氮的水质,脱氮能力严重不足,提升脱氮效能刻不容缓。

表2 渗滤液进出水水质统计

原水COD 数值较低,碳氮比基本在1.5 以下,需要补充碳源。理论上为了保证总氮达标,需要保证水处理C∶N≥4∶1,因此需要增加碳源,实践中使用葡萄糖作为碳源进行补充。另一方面,设计进水氨氮浓度为1 500 mg/L,而实际进水浓度超过了2 500 mg/L,超出了系统处理能力,因此运行中实际处理能力仅为100~120 t/d。由于近5 年的浓缩液均采用回灌处理,2015 年渗滤液中溶解性固体总量(TDS) 为6 000~10 000 mg/L,2019 年达到了20 000~25 000 mg/L。

3.2 池容不足

池容设计偏小,有效容积严重不足。渗滤液进水COD 范围2 000~3 000 mg/L,氨氮范围2 200~2 900 mg/L,以此数据作为基础进行核算。现场设备反硝化罐有效容积为120 m3,停留时间1.2 d,污泥浓度取10 g/L,脱氮速率(以MLSS 计) 为0.05 kg/(kg·d),所需池体有效容积为317 m3,即所需池体有效容积最少需要320 m3,停留时间3.2 d,原有池容无法满足要求,需新增反硝化池;现场硝化罐有效容积为360 m3,停留时间3.6 d,按照污泥浓度取12 g/L,设计硝化速率(以MLSS 计)为0.03 kg/(kg·d),所需池体有效容积为604 m3,即所需池体有效容积最少需要610 m3,停留时间6 d,原有池容无法满足要求,需新增硝化池。

3.3 设备处理能力不足

1) 换热器。生化系统配套的冷却塔设计偏小,在夏季的高温期会导致生化温度过高,致使系统无法正常运行。100 t 处理线所需冷却塔处理能力为150 t/h,板式换热器面积为40 m2。根据计算循环水量100 t/h,即冷却塔至少选择100 t/h,考虑到生化池温度对COD 和氨氮去除效果影响较大,冷却塔参数选择100 t/h。现有设备冷却塔处理能力为80 t/h,板式换热器面积为25 m2,如遇高峰负荷时,冷却能力有限,影响生化处理效果。

2) 鼓风机。鼓风机曝气风量设计偏小,未考虑到水质变化造成的影响。硝化池采用射流曝气方式,运行过程中会出现泡沫超出安全液位的情况,需要控制曝气风机,也间接导致溶解氧偏低。曝气风机风量,单条处理线经核算风机曝气量为24.5 m3/min。现有设备为4 台,单条处理线为100 m3/d,空气风机20 m3/min,1 用1 备,高负荷时需要2 台同启,同时开启又经常出现泡沫外溢情况。

3) 膜系统。膜系统采用外置式MBR,NF 和RO 均采用一级一段式设置,膜采用并联方式运行。由于5 a 运行浓缩液均采用回灌处理,渗滤液中的TDS[8]达到了20 000 mg/L 以上,膜系统综合产水率从65%降至50%。系统设计回收率为75%,实际产水率较低。

4 技术改造方案

4.1 工艺流程及进出水指标

二级AO 系统是对单级AO 脱氮系统的强化,增加了1 个后置反硝化池和后曝气池,由4 个反应池构成。好氧池中的混合液进入后置反硝化池,同时后置反硝化池中需投加外部碳源,进行反硝化反应,进一步去除残留的总氮[9]。两级AO 系统能够满足总氮去除率要求较高的场景,二级反硝化增加了脱氮达标的保障,但是需要外部投加碳源,增加了一级好氧系统,增加了药耗和能耗。目前200 m3/d 系统主要问题是生化系统的总氮处理能力不足,康广凤等[10]研究表明,MBR 采用两级反硝化、硝化,脱氮效果更有保障。杜昱等[11]研究发现单级硝化反硝化系统在进水氨氮浓度较低时,单级生物脱氮后仍有一定量的硝酸盐在系统中,增加二级硝化反硝化能够进一步去除剩余硝酸盐、亚硝酸盐。因此二级的硝化反硝化系统串联是一种较好的总氮去除处理方式,是一级AO 系统脱氮效能改造的较好选择。

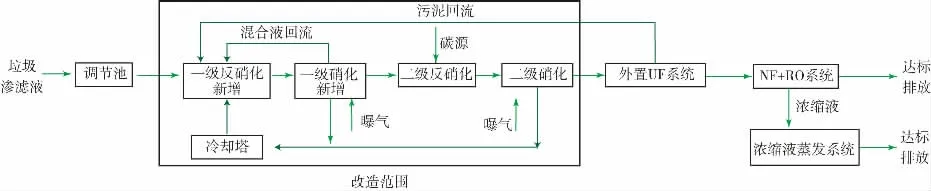

现状处理工艺为“MBR(单级AO) +NF+RO”,分两组100 m3/d 处理规模运行,但不能达产,改造对象为现状200 m3/d 生化处理单元。现状AO 池均为钢制罐体,单组反硝化罐、硝化罐有效容积分别为120、360 m3。如图1 所示,原反硝化罐、硝化罐改成第二级AO 单元,新增第一级AO 系统。

图1 工艺流程示意

总体工艺单元可分为4 个系统:渗滤液生化系统(AO+MBR 系统)、膜深度处理系统、污泥处理系统、浓缩液处理系统。其中MBR 系统可分为生化系统(一级、二级反硝化及硝化单元)、UF 系统及辅助系统。

垃圾渗滤液经调节池提升泵提升至进水池MBR 系统的生化段,生化段由两级A/O 组成,渗滤液依次流经一级反硝化池、一级硝化池、二级反硝化罐、二级硝化罐。通过内回流,在交替缺氧、好氧条件下,渗滤液中的有机物、氨氮、硝态氮得到降解去除。生化系统的泥水混合物通过UF 系统分离后,清液进入膜系统深度处理,浓缩污泥回流至生化系统。经过UF 系统单元处理后的清液进入NF+RO 系统后,剩余有机污染物及盐类大部分被膜拦截于NF 和RO 浓缩液中,透过的清液排入NF、RO 清液池。NF 清液达标可直接排放,若不达标进入RO 系统进一步处理后达标排放;浓缩液排入浓缩液池后,进入浓缩液蒸发系统进行处理。

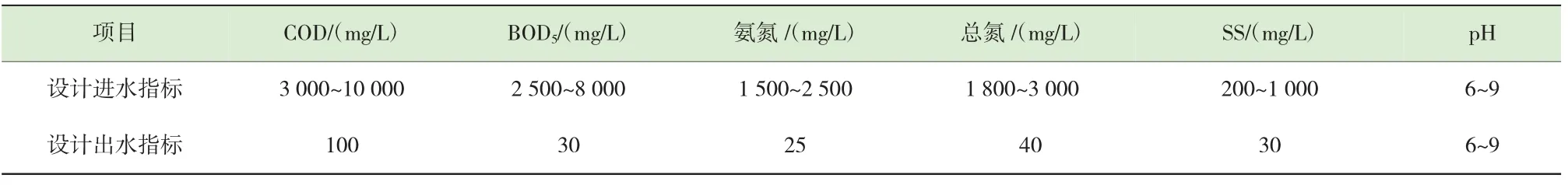

进出水水质指标按照表3 数据执行,进水参考现状水质情况和我国多地区水质统计情况综合确定。出水执行GB 16889—2008 生活垃圾填埋场污染控制标准中表2 限值。

表3 设计水质指标

4.2 生化系统

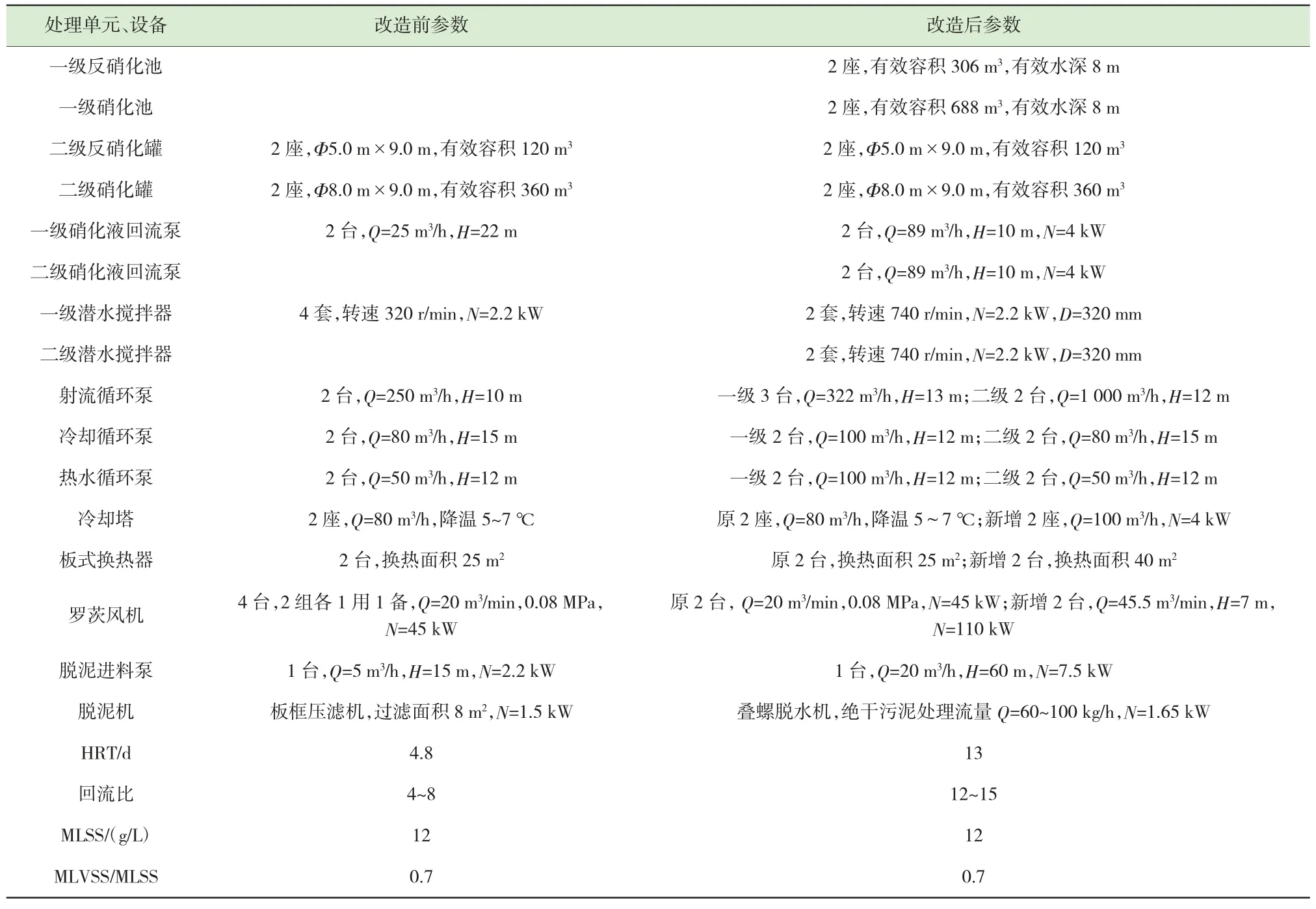

原来一级AO 系统改造成第二级反硝化硝化系统,新增第一级反硝化硝化系统,均分两座布置,每座处理能力100 m3/d。一级反硝化池和硝化池有效容积分别为306、688 m3,二级反硝化罐和硝化罐有效容积分别为120、360 m3。如表4 所示,二级反硝化罐和硝化罐设计水力停留时间(HRT) 分别为1、2 d,由于罐体易产生泡沫外溢,因此将有效液位适当降低,确保HRT 同时保证泡沫不发生外溢。一级反硝化池脱氮速率取0.05 kg/(kg·d)(以MLSS计),污泥浓度取12 g/L;一级硝化池污泥负荷取0.18 kg/(kg·d)(以MLSS 计),污泥浓度取12 g/L。

表4 生化系统、脱泥系统主要设备及工艺参数统计

20 ℃标准供氧量62 kg/h,氧利用率22%,原4 台45 kW 风机保留2 台向二级硝化罐供氧,新增2 台110 kW 向新建一级硝化池供氧。原硝化液回流泵、射流循环泵、冷却循环泵等均作了适当调整,确保处理效果同时降低能耗。UF 膜、NF 膜、RO 膜除了正常更换膜组件外其他未做改动,相关设备规格指标[1]仍保持原状。

4.3 脱泥系统

原脱泥系统为板框压滤机,过滤面积8 m2,功率1.5 kW,为手动拉板式工作模式,工作效率十分低下。此次改造将脱泥机更换为叠螺脱水机,绝干污泥处理流量Q=60~100 kg/h,N=1.65 kW。在运行过程中发现,虽然MBR 理论上可以无限延长污泥龄,但投加葡萄糖后污泥生长速度较快,仍然需要定时脱泥,因此增大脱泥效率十分必要,有助于生化系统长期稳定运行。

5 运行效果分析

5.1 MBR 运行情况

改造前单套系统日处理渗滤液50 t,加入葡萄糖250 kg,改造后日处理100 t,加入葡萄糖750 kg。经过长时间运行,在运行稳定情况下取样监测。

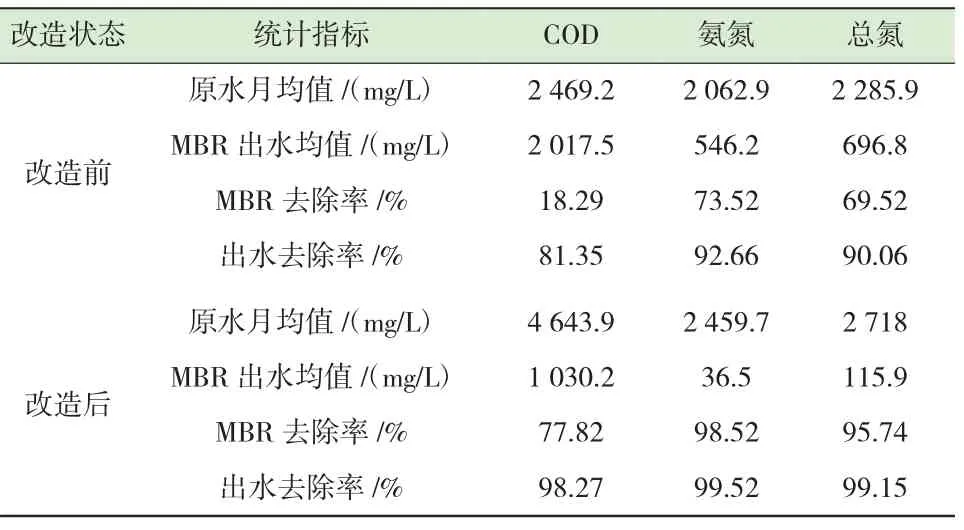

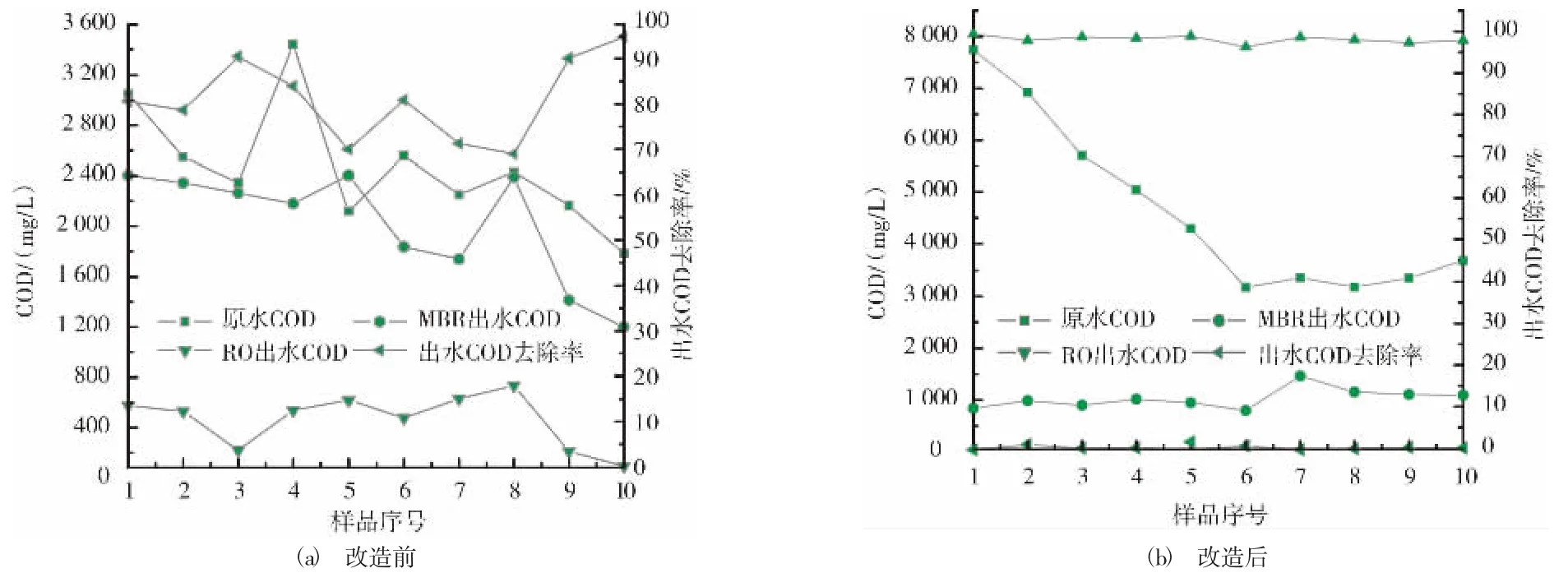

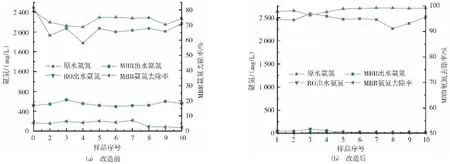

改造前和改造后分别对MBR 系统出水1 个月内间隔取样10 次,检测结果显示COD、氨氮、总氮3 个指标均明显改善,如表5 和图2~4 所示。改造前原水COD 在1 800~3 100 mg/L,均值2 469.2 mg/L,MBR 出水COD 在1 200~2 400 mg/L,均值2 017.5 mg/L;改造后渗滤液原水COD 在3 100~7 800 mg/L,均值4 643.9 mg/L,MBR 出水COD 在800~1 200 mg/L,均值1 030.2 mg/L。

表5 改造前后水质情况对比

图2 COD 变化趋势

图3 氨氮变化趋势

图4 总氮变化趋势

如表5 所示,改造前原水氨氮均值2 062.9 mg/L,MBR 出水氨氮均值为546.2 mg/L,MBR 氨氮去除率均值仅为73.52%。改造后氨氮原水均值为2 459.7 mg/L,MBR 出水氨氮均值为36.5 mg/L,MBR 出水氨氮去除率均值达到了98.52%。经过改造氨氮的去除率得到了较大提高。改造前渗滤液原液总氮均值为2 285.9 mg/L ,MBR 出水总氮的均值为696.8 mg/L,改造后渗滤液原水总氮均值为2 718 mg/L,MBR 出水总氮均值仅为115.9 mg/L,总氮去除效果也较为明显。

5.2 膜深度处理系统运行情况

COD 去除率均值从81.35%增加到98.27%;氨氮主要在生化阶段去除,膜系统对氨氮的去除效果有限。总氮去除率均值从90.06%提升至99.15%(表5)。改造后相关出水指标均能达到表3 设计值,符合GB 16889—2008 中表2 要求。

6 经济指标分析

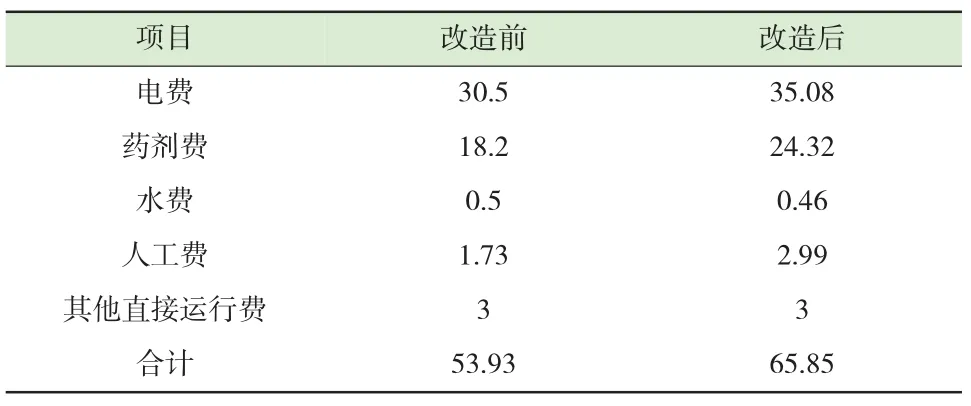

改造前直接运行成本为53.93 元,主要包含电费30.5 元/t,药剂费18.2 元/t;改造后运行费用有所增加,电费达到35.08 元/t,药剂费因葡萄糖等碳源投加量猛增达到了24.32 元/t,总共吨均处理成本65.85 元,如表6 所示。将蒸发系统单独核算,每吨浓缩液处理成本约80 元。

表6 系统运行直接成本 元

7 结论和建议

7.1 结论

1) 渗滤液老龄化原因。老龄化加速主要原因是氨氮、总氮浓度急剧上升;浓缩液回灌导致无机盐离子在渗滤液中反复浓缩;垃圾超负荷进场导致渗滤液产生量增加,经验统计值约50%,每天渗滤液产生量约500 m3,渗滤液处理系统一直处于超负荷状态,膜产水率下降,难降解有机物在浓缩液中快速积累,渗滤液可生化性下降。

2) 改造效果良好。MBR/NF/RO 系统将一级AO 改造成两级AO 后运行效果良好,不仅使得200 m3/d 系统满负荷运行,而且水质各项指标均能达到设计值,出水满足GB 16889—2008 中表2 要求。COD 去除率达到98.27%,总氮去除率达到99.15%,MBR 氨氮去除率达到98.52%。

3) 经济指标。由于长期处于超负荷处理生活垃圾状态,垃圾渗滤液C/N 低至1.5∶1 以下,水质老龄化趋势明显,直接运行费用较早期渗滤液处理明显增加,改造后吨渗滤液处理费用达到65.85 元。

7.2 建议

为避免快速老龄化,建议做好垃圾分类,对于有机垃圾尽量分类回收,避免过多有机成分进入填埋场。老龄垃圾渗滤液突出的问题是总氮去除效果较差,MBR 一级AO 系统改造成两级AO 系统,强化脱氮是一种行之有效的改造方法,建议类似的垃圾填埋场可以借鉴此方法进行改造,以应对垃圾渗滤液老龄化问题。