先进材料焊接现状及进展

摘要:随着现代科学技术的发展,对焊接质量及结构性能的要求越来越高,各种先进及特殊材料的焊接近年来不断涌现。先进材料极大的推动了科学技术进步和社会发展,并在电子、能源、车辆制造、航空航天、核工业等部门中得到了应用。先进材料的焊接涉及面很广泛,其主要特点是高性能、高硬度、焊接难度大,受到人们的关注。仅以先进陶瓷、金属间化合物、C/C复合材料为例,阐述先进材料特种焊接现状及研究进展,对推进先进材料焊接研究及发展有一定的意义。

关键词:先进材料;特种焊接;金属间化合物;C/C复合材料

中图分类号:TG40 文献标志码:A 文章编号:1001-2003(2020)09-0103-08

DOI:10.7512/j.issn.1001-2303.2020.09.11

0 前言

先进材料是指具有比传统钢铁和有色金属更优异的性能、能够满足高新技术发展需求和具有特殊性能及用途的工程材料。先进材料的连接在工程结构中会出现较多的问题,有时甚至会阻碍整个工程的进展。一些先进材料的连接,采用常规的焊接方法难以完成,日益受到工程界人士的重视[1]。先进材料焊接涉及面很广,并且处于不断地开发和应用中。文中仅对工程中经常涉及到的先进材料(如高技术陶瓷、金属间化合物、C/C复合材料等)的焊接特点、研发现状及发展等作简明阐述。

1 先进陶瓷材料

先进陶瓷材料又称高技术陶瓷、新型陶瓷或高性能陶瓷,是以精制的高纯、超细人工合成的无机化合物为原料,采用精密控制的制备工艺获得的具有优异性能的新一代陶瓷。先进陶瓷是随着现代电器,电子、航空、原子能、冶金、机械、化学等工业以及计算机、空间技术、新能源开发等技术的进步而发展起来的,其原料丰富、应用领域广阔。但由于陶瓷塑性和韧性差,加工困难,不易制成大型或形状复杂的构件。

在实际应用中,常采用连接技术制成陶瓷-金属复合构件,这样既能发挥陶瓷与金属各自的性能优势,又能降低生产成本,陶瓷与金属焊接具有良好的应用前景[2]。例如用于汽车发动机增压器转子(可以降低尾气排放)、陶瓷/钢摇杆、陶瓷/金属挺柱、火花塞、高压绝缘子、电子元器件(如真空管外壳、整流器外壳)等。而研究开发高效陶瓷发动机成为世界各国高新技术竞争的热点之一。例如,使用陶瓷发动机可将工作温度从

1 000 ℃提高到1 300 ℃,热效率从30%提高到50%,质量减轻20%,节省燃料30%~50%。据美国福特汽车公司的专家估计,如果全美国的车辆都采用陶瓷发动机,那么每年至少可节约石油5亿桶。

日本将结构陶瓷看作是继微电子之后又一个可带来巨大效益的新领域,研制的213 kW陶瓷发动机已经形成规模生产。德国对陶瓷内燃机的研发也走在世界前列,德国奔驰汽车公司研制的“2000年轿车”就是由陶瓷燃气轮机驱动的。在欧洲“尤里卡计划”中,法国、德国和瑞典三个国家已经研制出功率为147 kW的陶瓷涡轮喷气发动机,其工作温度可达1 600 ℃,比普通发动机高出600 ℃以上。

1.1 陶瓷与金属连接存在的问题

由于陶瓷材料与金属原子结构之间存在本质上的差别,因此无论是与金属连接还是陶瓷本身的连接都存在不少问题。陶瓷与金属材料焊接中出现的主要问题有:

(1)焊接应力和裂纹。

陶瓷的线胀系数较小,与金属的线胀系数相差很大(见图1),例如SiC和Si3N4的线胀系数分别只有4×10-6/K和3×10-6/K,而铝和铁的线胀系数分别高达23.6×10-6/K和11.7×10-6/K。此外,陶瓷的弹性模量也很高,在焊接加热和冷却过程中,陶瓷和金属会产生差异很大的膨胀和收缩,在接头附近产生较大的热应力。热应力的分布极不均匀,使接合界面产生应力集中,从而造成接头区产生裂纹,导致连接陶瓷接头的断裂破坏。

控制陶瓷与金属焊接接头应力集中的方法有:一是在焊接时尽可能地减少焊接部位及其附近的温度梯度,控制加热和冷却速度,降低冷却速度有利于应力松弛从而减小应力。二是采用金属中间层,在陶瓷与金属之间加入塑性材料或线胀系数接近陶瓷的金属。扩散焊时采用中间层可以降低扩散温度、减小压力和减少保温时间,以促进界面扩散和去除杂质元素,同时降低接头区的残余应力。例如在陶瓷与Fe-Ni-Co合金之间,加入厚度20 μm的Cu箔作为过渡层,加热温度1 050 ℃、保温时间10 min、压力15 MPa下可得到抗拉强度72 MPa的扩散焊接头。

(2)陶瓷与金属很难润湿。

陶瓷材料润湿性很差或根本不润湿。故采用钎焊或扩散焊的方法连接陶瓷与金属材料,由于熔融金属在陶瓷表面很难润湿,难以选择合适的钎料与基体结合。为了使陶瓷与金属达到钎焊连接的目的,需使钎料对陶瓷表面产生润湿,或提高对陶瓷的润湿性。

在陶瓷连接过程中,也可在陶瓷表面进行金属化处理(用物理或化学的方法覆上一层金属),然后再进行陶瓷/陶瓷或陶瓷/金属的连接。这种方法实际上就是将陶瓷/陶瓷或陶瓷/金属的连接转变成金属之间的连接,但是该方法的结合强度不高,主要用于密封的焊缝。采用活性金属Ti在界面反应形成Ti的化合物,也可获得良好的润湿性。

由于陶瓷/金属之间的连接是通过过渡层(扩散层或反应层)结合的,陶瓷/过渡层/金属之间的界面反应对接头的成形和性能有很大的影响。界面反应的物相结构是影响陶瓷/金属结合的关键。

在陶瓷与金属扩散焊时,陶瓷/金属界面发生反应形成化合物,所形成的物相结构取决于陶瓷与金属(包括中间层)的种类,也与焊接条件(如加热温度、表面状态、中间合金及厚度等)有关。例如,SiC陶瓷与金属的界面反应一般生成该金属的碳化物、硅化物或三元化合物,有时还生成四元、多元化合物或非晶相。Al2O3陶瓷与金属的界面反應一般生成该金属的氧化物、铝化物或三元化合物,如Al2O3与Ti的反应生成TiO和TiAlx。Al2O3陶瓷与金属接头中可能出现的界面反应产物如表1所示。

(3)易生成脆性化合物,降低界面接合强度。

由于陶瓷和金属的物理化学性能差别很大,连接时界面处除存在键型转换外,还容易发生各种化学反应,在结合界面生成各种碳化物、氮化物、硅化物、氧化物以及多元化合物等。这些化合物硬度高、脆性大,降低了陶瓷/金属界面接合强度,也是导致裂纹产生和接头脆性断裂的主要原因。确定界面脆性化合物相时,由于一些轻元素(C、N、B等)的定量分析误差很大,需制备多种试样进行标定。多元化合物的相结构确定一般通过X射线衍射方法和标准衍射图谱进行对比,但有些化合物没有标准图谱,使得物相确定有一定的难度。

陶瓷与金属接头在界面间存在着原子结构能级的差异,两种材料间的界面反应对接头的形成、微观组织和性能有很大的影响。陶瓷材料主要含有离子键或共价键,表现出非常稳定的电子配位,很难被金属键的熔融金属润湿,所以采用通常的熔焊方法使金属与陶瓷产生熔合是很困难的。用金属钎料钎焊陶瓷/陶瓷或陶瓷/金属材料时,要么对陶瓷表面先进行金属化处理,对被焊陶瓷进行表面改性,或是在钎料中加入活性元素,使钎料与陶瓷之间发生化学反应,从而使陶瓷的表面分解形成新相,产生化学吸附机制,以形成结合牢固的陶瓷/金属界面,保证其界面接合强度。在陶瓷和金属之间插入中间缓冲层也可降低应力,提高接头强度。

1.2 陶瓷与金属的连接方法

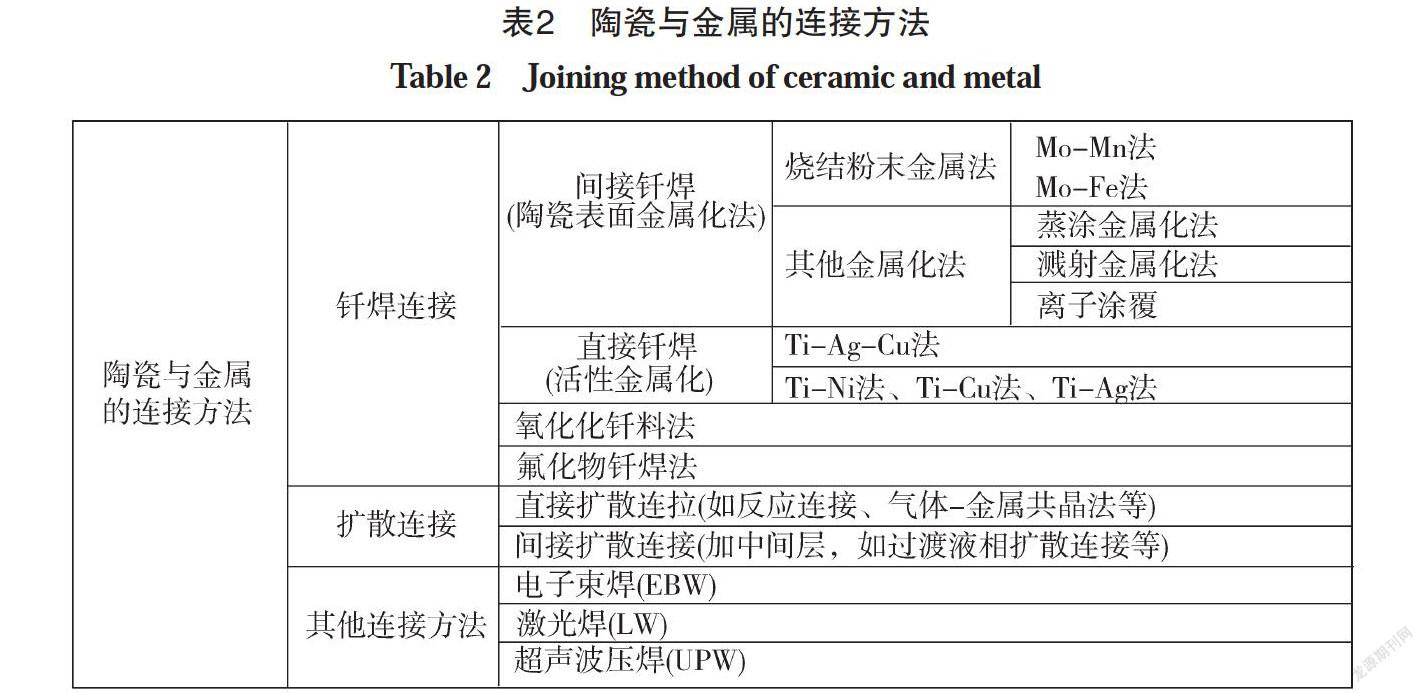

陶瓷与金属之间的连接方法包括机械连接、粘接和焊接。常用的焊接方法主要有钎焊连接、扩散连接、电子束焊、激光焊等,如表2所示。

(1)陶瓷与金属钎焊连接。

分为间接钎焊和直接钎焊。间接钎焊是先在陶瓷表面进行金属化,再用普通钎料进行钎焊。陶瓷表面金属化最常用的方法是Mo-Mn法,此外还有物理气相沉积(PVD)、化学气相沉积(CVD)、热喷涂法以及离子注入法等。间接钎焊工艺复杂,应用受到一定限制。

直接钎焊法是在钎料中加入活性元素,如过渡金属Ti、Zr、Hf、Nb、Ta等,通过化学反应使陶瓷表面发生分解,形成反应层。反应层主要由金属与陶瓷的化合物组成,这些产物大多表现出与金属相同的结构,因此可以被熔化的金属润湿。直接钎焊陶瓷的关键是使用活性钎料,在钎料能够润湿陶瓷的前提下,还要考虑高温钎焊时陶瓷与金属线胀系数差异是否会引起裂纹。

(2)固态扩散连接。

固态扩散连接主要采用真空扩散连接,也有采用热等静压法扩散连接的。它是陶瓷/金属连接常用的方法,是指在一定的温度和压力下,被连接接触表面局部发生塑性变形,或通过被连接表面产生的瞬态液相而扩大被连接面的物理接触,界面原子间相互扩散而形成整体可靠连接的过程。其特点是接头质量稳定、连接强度高、接头高温性能和耐腐蚀性能好。

固相扩散连接中界面的结合是靠塑性变形、扩散和蠕变机制实现的,其连接温度较高,陶瓷/金属固相扩散连接温度通常为金属熔点的70%~90%。由于陶瓷和金属的线胀系数和弹性模量不匹配,易在界面附近产生很大的应力,很难实现直接固相扩散连接。为缓解陶瓷与金属接头残余应力以及控制界面反应,抑制或改变界面反应产物以提高接头性能,常采用加中间层的扩散焊。

(3)陶瓷与金属的熔化焊。

陶瓷具有很高的熔点,在高温下具有极好的化学稳定性,因此一般的熔化焊很难进行陶瓷/金属的连接。陶瓷与金属的熔化焊方法主要包括电子束焊、激光焊等。因为陶瓷材料极脆,塑、韧性很低,采用熔化焊方法虽然速度快、效率高,可以形成高温下性能稳定的连接接头,但是为了降低焊接应力,防止裂纹的产生,必须采用辅助热源进行预热和缓冷,工艺参数难以控制,设备投资昂贵,使其应用受到很大的限制。近年来,陶瓷与金属的电子束焊和激光焊正在扩大其应用。

2 金属间化合物

金属间化合物(IMC)是指由两种或更多种金属组元按比例组成的、具有不同于其组成元素的长程有序晶体结构和金属特性(有金属光泽、导电性和导热性)的化合物。其种类繁多,且不遵循传统的化合价规律[3]。目前,用于工程结构的金属间化合物集中于Ni-Al、Ti-Al和Fe-Al三大合金系。Ni-Al系金属间化合物研究较早,取得了许多成果并已获得应用,如用于柴油机部件、电热元器件、航空航天飞机紧固件等[4]。Ti-Al系金属间化合物由于密度小、性能好,是潜在的航空航天材料。Fe-Al系金属间化合物除具有高强度、耐腐蚀等优点外,还具有成本低等优势[5]。

由轻金属(如Ti、Al)组成的金属间化合物密度小、熔点高、高温性能好等,在航空航天领域具有极佳的应用前景。Ti-Al合金可替代镍基合金制成航空发动机高压涡轮定子支承环、高压压气机匣、发动机燃烧室扩张喷管喷口等,我国宇航工业正试用这类合金制造发动机热端部件,应用前景广阔[2,4,6-7]。下面仅以TiAl和Ti3Al合金的扩散连接为例阐明其特点。

2.1 TiAl合金扩散焊的特点

20世纪90年代美国GE发动机公司将TiAl合金(Ti-47Al-2Cr-2Nb)低压气机叶片安装在CF6-80C2战机上,并做了1 000个模拟飞行周次的考核,结果TiAl合金叶片完整无损。其后美国国家航空航天总署(NASA)的AITP计划,将TiAl合金用作GE-90发动机5级和6级低压气机叶片,取代原来的Rene77叶片,质量降低80 kg。在压气机叶片台架试车取得进展的同时,TiAl合金作为机匣、涡轮盘、支撑架、导梁等应用也在逐步展开。

(1)直接扩散焊。

工艺参数(温度、时间、压力等)对TiAl合金扩散焊接头的性能影响如表3所示。Ti-48Al合金扩散焊过程中,在加热温度1 200 ℃、保温时间64 min和压力15 MPa条件下,得到了界面结合良好、没有显微孔洞的扩散焊接头,接头的室温抗拉强度达到225 MPa,断于母材。

利用超塑性扩散连接TiAl金属间化合物,可大大降低扩散焊所需温度和时间。对于Ti-47Al-Cr-Mn-Nb-Si-B合金,在加热温度923~1 100 ℃、压力20~40 MPa和真空度4.5×10-4 Pa的条件下进行超塑性扩散连接,可以获得性能良好的擴散焊接头,拉伸试件断于母材基体。试验表明,TiAl金属间化合物晶粒尺寸在4 μm以下、加热温度880 ℃以上、变形率为10%时,容易实现TiAl的超塑性扩散焊。

(2)加中间层的扩散焊。

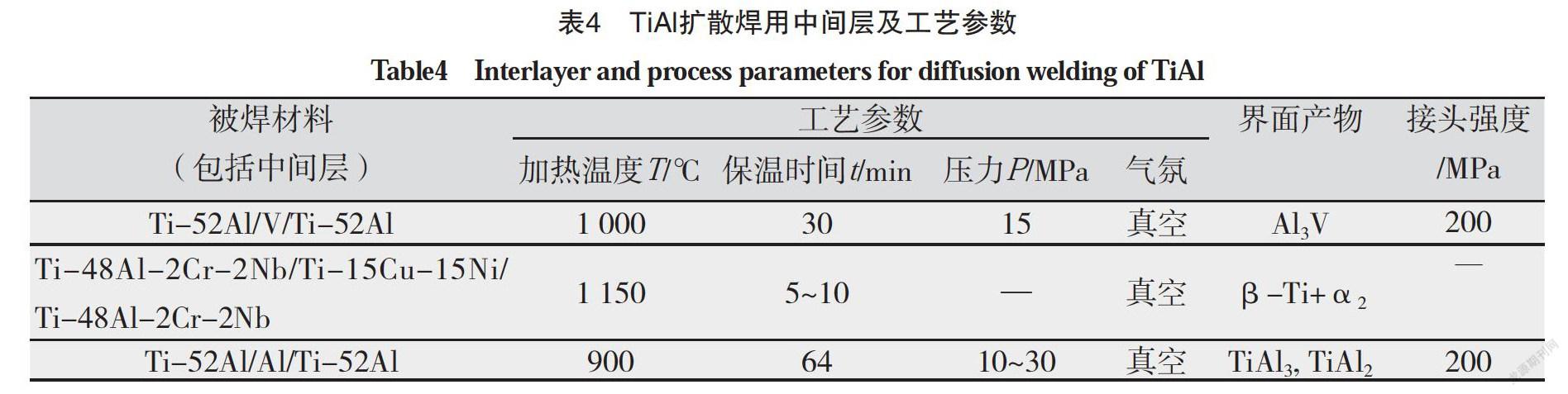

加中间层可以改善表面接触、促进塑性流动和扩散过程,提高TiAl扩散焊接头的性能。中间层的化学成分、添加方式和厚度对扩散焊接头性能有重要的影响。中间层可以是纯金属,也可以是含有活性元素或降熔元素的合金。TiAl扩散焊常用中间层及工艺参数如表4所示。采用中间层可以使TiAl在相对低的温度和压力下进行扩散焊。

采用Ti-18Al合金和Ti-45Al合金作为中间层,在扩散焊接过程中将发生元素的扩散,但是接头强度不高。若在焊后进行1 150~1 350 ℃的热处理,进行充分的扩散,连接界面的组织与母材趋于一致,接头的强度和塑性都得到改善,可达到母材的水平。此外,采用较低熔点的Ti-15Cu-15Ni作中间层,对Ti-48Al-2Cr-2Nb合金进行过渡液相扩散连接,可以很好地改善界面接触,提高扩散焊接头的性能。

2.2 Ti3Al合金的扩散连接

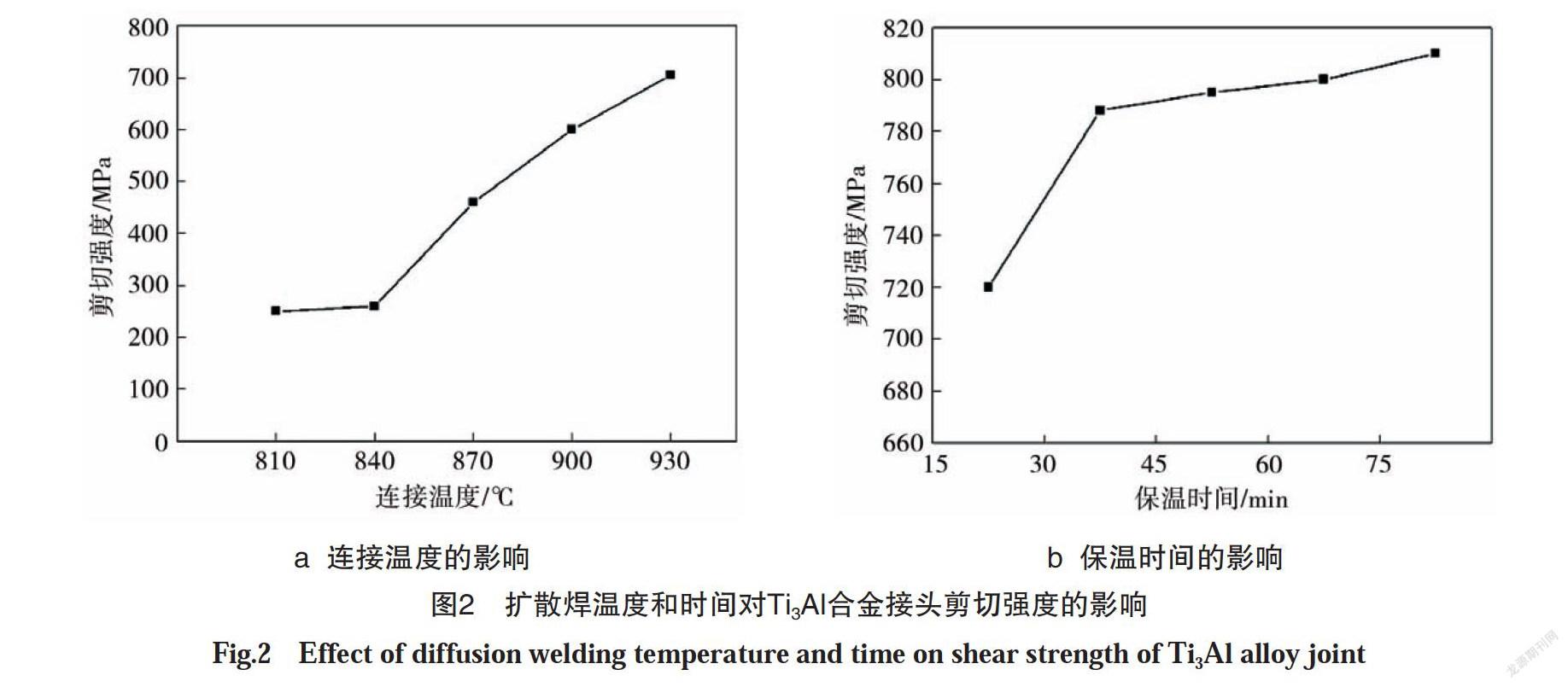

焊接压力9 MPa、保温时间30 min条件下,连接温度对Ti3Al合金扩散焊接头剪切强度的影响如图2a所示。在800~840 ℃的加热温度范围内,接头的剪切强度较低而且变化缓慢;连接温度超过840 ℃时,扩散焊接头的剪切强度迅速提高,在940 ℃时达到751 MPa。

连接温度为990 ℃、压力12 MPa条件下保温时间对Ti3Al合金扩散焊接头剪切强度的影响如图2b所示。随着保温时间从15 min提高到30 min,扩散焊接头的剪切强度迅速提高;当保温时间超过30 min之后,接头剪切强度上升的速度变慢。当保温时间为70 min时,接头的剪切强度接近于母材;保温时间继续增加时,由于晶粒粗化,扩散接头的剪切强度下降。

3 C/C复合材料

复合材料是指由两种或两种以上物理和化学性质不同的物质,按一定方式、比例及分布方式合成的一种多相固体材料。复合材料的应用优势在于其可设计性,结构-功能一体化是复合材料的发展趋势。过去30年,复合材料在战机中的应用持续增长,取代了相当一部分传统结构材料,当复合材料占结构质量20%~25%时,飞机机体的减重效果大幅增加。在人造卫星、太空战、天地往返运输系统、运载火箭箭体、战略导弹弹头材料等结构中,复合材料的应用起着关键性的作用。例如美国、俄罗斯、中国近期研制的远程及洲际战略导弹端头帽几乎都采用了碳/碳复合材料[8]。

碳/碳复合材料特别适于远程导弹和返地卫星前沿的头帽,其优势为:①耐高温、密度小;对于洲际导弹来说,每减重1 kg,可增加300 km射程;对宇宙飞船和航天飞机来说,每减重1 kg可减少2 kN的推力,大大节省火箭燃料。②碳纤维复合材料在超高温和高气流的冲击下烧蚀速度慢,烧结后结成一层坚固而疏松的“海绵体”,既可防止进一步烧蚀,又可起隔热作用。

3.1 C/C复合材料的连接性分析

(1)C/C复合材料连接的主要问题。

C/C复合材料凭借其高比强度和优异的高温性能在航空航天领域成为一种极具吸引力的高温结构材料,已用于飞机制动片、航天飞机的鼻锥和翼前缘以及涡轮引擎部件,如燃烧室和增压器的喷嘴等。由于C/C复合材料主要在具有特殊要求的极端环境下工作,将其连接成零部件或将C/C复合材料与其他材料连接使用具有重要意义。C/C复合材料连接中可能出现的主要问题如下:

①在连接过程中如何保证C/C复合材料原有的优异性能不受破坏。

②如何获得与C/C复合材料性能相匹配的接头区(或连接层)。

针对以上两个问题,真空扩散焊和钎焊是最有希望获得成功的连接技术。但是,由于C/C复合材料的工作条件特殊,连接过程必须考虑C/C复合材料应用中的特殊要求。例如,作为宇航结构材料其主要要求为高比强度和高温性能;而作为核聚变反应堆材料则除了热-力学性能外,还必须满足特殊的低激活准则。文中仅以扩散连接为例阐明C/C复合材料的连接特点。

(2)C/C复合材料的扩散连接。

采用能与碳作用生成碳化物的石墨作中间层的方法对C/C复合材料进行扩散连接,中间层材料可以采用石墨(C)、硼(B)、钛(Ti)或TiSi2等。不管是哪种方式,都是通过中间层与C的界面反应,形成碳化物或晶体从而达到相互连接的目的。在扩散焊加热过程中,先通过固态扩散连接或液相与C/C复合材料母材相互作用,生成热稳定性较低的碳化物过渡接头。然后,加热到更高温度使碳化物分解为石墨和金属,并使金属完全蒸发消失,最终在连接层中仅剩下石墨片晶。这种接头的结构形式为:(C/C复合材料)/石墨/(C/C复合材料),其中除了C外无其他外来材料。但是从实际结果看,所得接头的强度性能不令人满意,主要原因是接头中石墨晶片的强度不足。

作为提高石墨晶片强度的措施,以Mn作为填充材料生成石墨中间层扩散连接C/C复合材料可获得相对较好的效果,其关键在于:

①所加的中间层和填充金属要能与C/C复合材料中的C反应,形成完整的碳化物连接层。碳化物只是扩散连接过程的中间产物,但碳化物的形成也很关键,没有碳化物连接层,也就不能获得最终的石墨晶片连接层。

②高温下碳化物的分解和金属元素(或碳化物形成元素)的蒸发,形成石墨晶片连接层。而形成碳化物连接层后不一定能形成完整的石墨晶片连接层,还取决于所形成的碳化物连接层在高温下能否充分分解。

研究表明,蒸气压过高的金属、易氧化的金属、生成的碳化物在很高温度(>2 000 ℃)分解的金属以及高温下不易蒸发的金属,不适合用作形成石墨中间层扩散连接C/C复合材料的填充金属。

(3)提高C/C复合材料扩散连接强度的措施。

针对加石墨中间层的C/C复合材料扩散焊接头强度低的问题,为了获得耐高温的接头,可采用形成碳化物的难熔金属(如Ti、Zr、Nb、Ta和Hf等)作中間层,在2 300~3 000 ℃进行扩散连接。用难熔的化合物(如硼化物和碳化物)作为连接C/C复合材料的中间层可以提高接头的高温强度。

用B或B+C中間层扩散连接C/C复合材料时,B与C在高温下发生化学反应,形成硼的碳化物。连接温度对用B和B+C作中间层的C/C复合材料接头抗剪强度的影响(剪切试验温度1 575 ℃)如图3所示。所用试件尺寸25.4 mm×12.7 mm×6.3 mm,三维纤维增强。由图可知,扩散连接温度低于2 095 ℃时,B中间层的接头强度比B + C中间层的强度高;温度超过2 095 ℃以后,由于B的蒸发损失,导致扩散接头强度急剧下降。在1 995 ℃连接温度下,扩散连接压力由3.10 MPa增加到7.38 MPa时,扩散接头在1 575 ℃的抗剪强度由6.94 MPa增加到9.70 MPa。这表明压力高时接头中间层的致密度较高,接头强度也较高。但过高的压力会导致C/C复合材料的性能受损。试验温度对用B作中间层的C/C复合材料接头抗剪强度的影响如图4所示。所有试验都是在扩散连接条件下(加热温度1 995 ℃,保温时间15 min,压力7.38 MPa)获得的。由图4可知,开始时接头的抗剪强度随试验温度升高而增加,但超过约1 600 ℃以后抗剪强度急剧下降,原因可能与连接中间层的强度下降有关。

4 结论

先进材料的开发是发展高新技术的重要物质基础,随着航空航天、新能源、电子等工业的发展,人们对材料的性能提出了越来越高的要求。先进材料的焊接研发及应用推动了科技进步、产业结构的变化,先进陶瓷材料、金属间化合物和C/C复合材料的开发与应用,为开发能源、开发太空和海洋、探索航空航天等领域提供了重要的物质基础。先进材料的焊接研发及应用与高新技术的发展密切相关,而且有独特且和难以替代的作用。高性能先进结构材料的焊接研发和产业化为装备大型化、高参数化、多功能化打下了必要的物质基础,先进材料焊接技术的迅速发展,将推进社会不断进步和发展。

参考文献:

[1] 技术预测与国家关键技术选择研究组. 中国技术前瞻报告: 信息、生物和新材料[M]. 北京: 科学技术文献出版社, 2004.

[2] 冯吉才, 张丽霞, 曹健, 著. 陶瓷与金属的连接技术(上下册)[M]. 北京: 科学出版社, 2016.

[3] 仲增墉, 叶恒强. 金属间化合物(全国首届高温结构金属间化合物学术讨论会文集)[M]. 北京: 机械工业出版社, 1992.

[4] 任家烈, 吴爱萍. 先进材料的连接[M]. 北京: 机械工业出版社, 2000.

[5] Yajiang Li, Juan Wang,Yansheng Yin, et al. Phaseconstitution near the interface zone of diffusion bonding for Fe3Al/Q235 dissimilar materials[J]. Scripta Materials, 2002, 47(12): 851-856.

[6] 于启湛, 史春元. 复合材料的焊接[M]. 北京: 机械工业出版社, 2011.

[7] 孙康宁, 尹衍生, 李爱民, 著. 金属间化合物/陶瓷基复合材料[M]. 北京: 机械工业出版社, 2003.

[8] 李亚江. 异质先进材料连接理论与技术[M]. 北京:国防工业出版社, 2013.

Present situation and progress of welding for advanced materials

LI Yajiang

(Shandong University, Ji'nan 250100, China)

Abstract: The requirements for welding quality and structural performance are getting higher and higher with the development of modern science and technology. All kinds of advanced and special materials continue to emerge in recent years. Advanced materials have greatly promoted the progress of science and technology and social development, and have been applied in electronics, energy, vehicle manufacturing, aerospace and nuclear industry. The welding of advanced materials involves a wide range of areas because they have some characteristics of high performance, high hardness and welding difficulty. Present situation and research progress of special welding of advanced materials is clarified with the example of advanced ceramics, intermetallics and C composites, which has a certain significance for promoting the research and development of advanced materials welding.

Key words: Advanced materials; Special welding; Intermetallic compounds; C-C composites