双相不锈钢堆焊层金属的空化腐蚀行为及影响因素研究进展

王子睿 包晔峰

摘要:综述了双相不锈钢堆焊层金属的空化腐蚀行为及影响因素的研究进展。介绍了双相不锈钢堆焊层金属空化腐蚀的主要研究方法,以及双相不锈钢堆焊层金属的空化腐蚀行为。重点阐述了双相不锈钢堆焊层金属的化学成分、显微组织结构、力学性能、表面形貌和工作环境等主要因素对其空化腐蚀行为的影响。分析认为,通过调整合金成分,控制显微组织,有望开发出耐空化腐蚀性能优良的双相不锈钢堆焊层金属,为我国海洋开发提供新的材料和工程方案。

关键词:双相不锈钢;堆焊层金属;空化腐蚀行为

中图分类号:TG457 文献标志码:A 文章編号:1001-2003(2020)09-0161-09

DOI:10.7512/j.issn.1001-2303.2020.09.16

0 前言

空化(Cavitation)是指由压力的起伏引起的液体内部或液固界面上出现的蒸汽或气体空泡的形成、发展及溃灭的过程[1]。在空泡破灭时产生的冲击会对材料表面造成破坏,这种现象称为空化腐蚀(Cavitation erosion)。空化腐蚀问题早在1895年使用蒸汽轮机驱动螺旋桨时就已经出现[2]。长期以来,空化腐蚀严重影响了涡轮机、阀门、水泵、水轮机的过流部件、钻井机械和船用螺旋桨等部件的性能和使用寿命[3]。空化腐蚀破坏往往能够在材料失效之前就造成设备的效率下降,严重时甚至会危及设备的正常运行[4]。设计和开发耐空化腐蚀的金属材料是一种解决空化腐蚀问题的有效方法。作为不锈钢的一个重要分支,双相不锈钢不仅有优异的耐蚀性,其耐空化腐蚀的性能在特定的工作环境中远超传统钢材[5]。双相不锈钢(Duplex Stainless Steel)的显微组织由铁素体α和奥氏体γ两相组成,并且一般较少相的含量最少达到30%[6]。双相不锈钢兼具铁素体不锈钢和奥氏体不锈钢各自的优良特性[7- 8]。但是,由于Cr-Ni-Mo双相不锈钢的合金含量较高,其应用成本远高于常规用钢。堆焊是常用的表面改性技术[9],在碳钢或奥氏体不锈钢等材料的表面堆焊双相不锈钢,可在保证材料工作表面性能要求的同时,降低生产成本[10-11]。因此,研究双相不锈钢堆焊层金属的耐空化腐蚀行为及影响因素具有明确的工程意义。

国内外的研究者们在金属材料的空化腐蚀试验方法、空化腐蚀机理和空化腐蚀失效机制等方面已经取得了丰富的研究成果[2-3, 12-15],为研究双相不锈钢堆焊层金属的耐空化腐蚀行为及影响因素提供了重要借鉴。文中总结了双相不锈钢堆焊层金属空化腐蚀的研究方法、空化腐蚀行为以及空化腐蚀影响因素的研究现状。

1 空化腐蚀的研究方法

研究双相不锈钢堆焊层金属空化腐蚀的方法与研究一般金属材料空化腐蚀的方法类似。由于空化过程中微射流和冲击波的破坏能力难以直接进行测量,所以大多数的研究将空化腐蚀过程中材料的受损作为研究重点[16]。工程上衡量空化腐蚀对材料的破坏程度常采用失重法、面积法、体积法、深度法、蚀坑法和空化腐蚀破坏时间法[17]。这些方法能用于建立影响因素与空化腐蚀损伤之间的量化关系,较好地满足工程要求。但这些方法均为宏观量化指标,存在局限性,不能从较小的尺度反应材料表面受空化腐蚀破坏的程度,而空化腐蚀微观破坏情况往往与破坏机理有关。为探讨空化腐蚀的机理,目前主要采用检测材料的微区化学成分和材料表层的力学性能、观察材料表面形貌、表面粗糙度,以及采用测量材料的电化学参数等方法从微观尺度上评价材料受空化腐蚀破坏的程度。

表面形貌和成分的分析主要采用扫描电镜(SEM)、原子力显微镜(AFM)、X射线衍射仪(XRD)和能谱仪(EDS)等仪器。杜川等[18]通过对SEM空化腐蚀图像和数字图像的处理,得到了单位面积内蚀坑的数量、蚀坑面积的百分比以及蚀坑的平均直径等参数,很好地表征了材料在空化腐蚀初期的破坏程度。雍兴跃等[19]利用AFM观察奥氏体不锈钢在3.5%NaCl溶液中的空化腐蚀过程,对比发现,AFM能反应试样的三维形貌图像,且其分辨能力远超SEM。

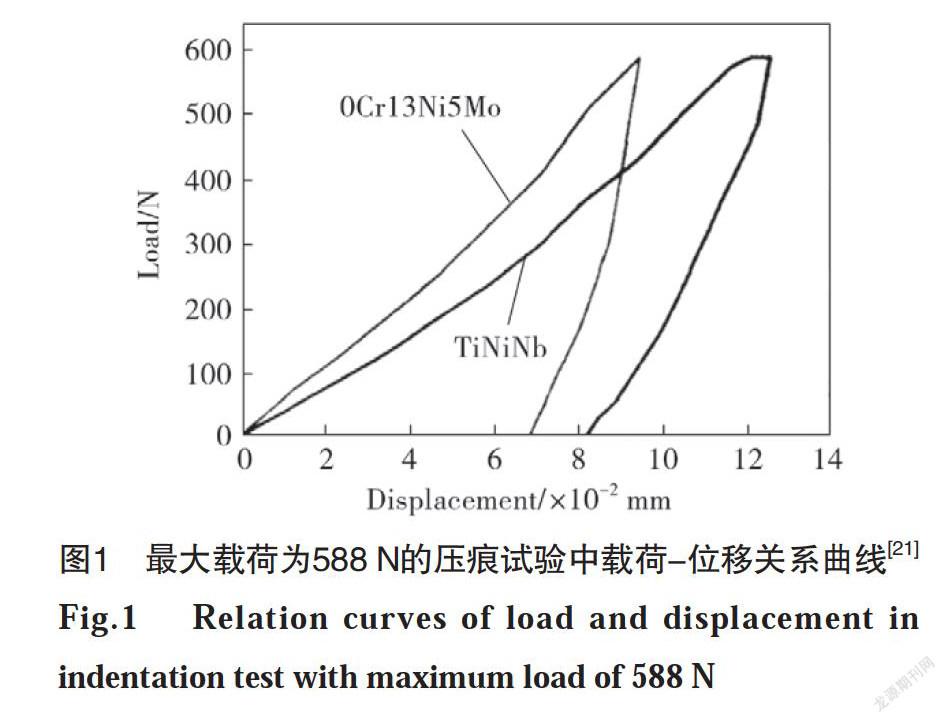

表面粗糙度和力学性能的检测主要采用表面粗糙度轮廓仪、纳米压痕仪和硬度计等仪器。李栋梁[20]采用纳米硬度与弹性模量的比值来表征材料表层的力学性质,利用纳米压痕仪研究了奥氏体不锈钢在空化作用下,表层2 μm范围内力学性质的变化。由于压痕试验为局部加载,与空化腐蚀过程中受到的局部微量冲击载荷较为相似,龙霓东采用电动洛氏硬度仪模拟空化腐蚀过程中局部载荷的加卸过程,比较了两种不同金属吸收由空泡溃灭所产生能量的能力[21]。最大载荷588 N的压痕试验中载荷与位移的关系如图1所示,加载曲线与横坐标包围的面积为材料吸收的总变形能,卸载曲线与横坐标包围的面积为材料吸收的弹性变形能。

电化学测试方法主要有动电位极化曲线测试和阻抗谱(EIS)测试等。Fernandez-Domene等人[22]采用电化学测试技术检测了金属表面因空化而产生的电极电位变化,为空化腐蚀过程中电偶作用的设想提供了直接的实验证据。García-García等[23-24]测量了双相不锈钢在LiBr溶液中静态和动态条件下的动电位极化曲线,发现空化作用能够促进物质传输,加速钝化膜的破坏并导致局部蚀坑的形成。姜胜利等人[25]测试了316不锈钢在3%NaCl溶液中自腐蚀电位下的阻抗谱曲线,发现可以借助EIS技术对材料的空化腐蚀孕育期进行检测。

2 双相不锈钢堆焊层金属的空化腐蚀行为研究

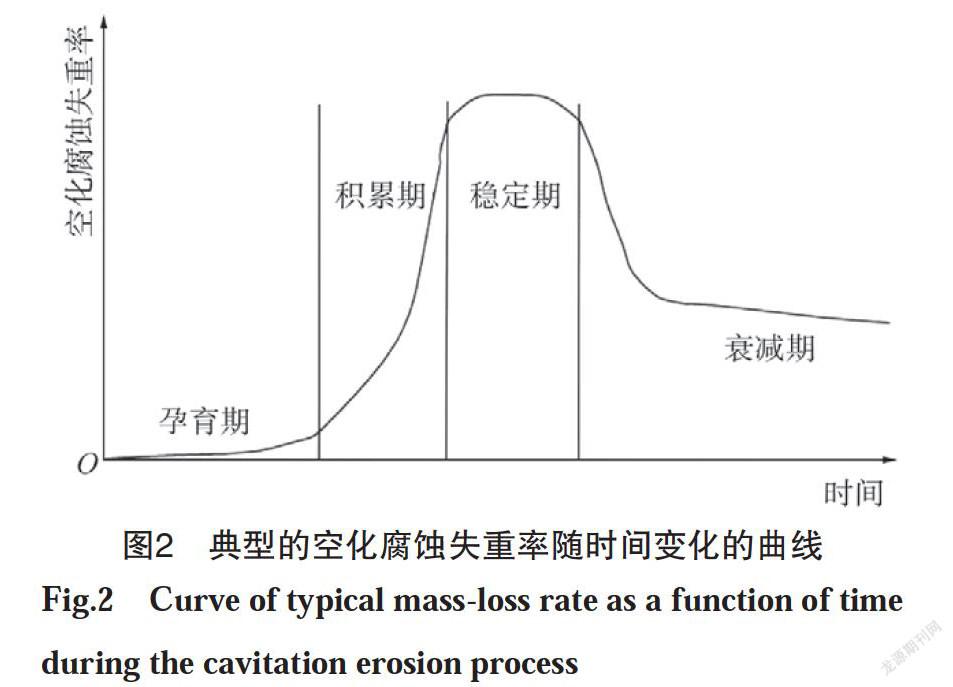

文献[26-28]表明,空化腐蚀过程分为4个阶段,即孕育期(Incubation period)、积累期(Accumulation period)、稳定期(Stationary period)和衰减期(Attenuation period),如图2所示。在孕育期,材料表面产生少量塑性变形,空化腐蚀失重很小或几乎为零。材料空化腐蚀孕育期的长短能够较好地反映其耐空化腐蚀性能的优劣。Pohl等人[29]研究发现,双相不锈钢在空化腐蚀孕育期内基本没有质量损失,而表面粗糙度值却急剧增大。在空化腐蚀积累期,空化腐蚀失重率迅速上升直至最大。在这个阶段,空化腐蚀损伤逐渐遍布整个试样表面。在空化腐蚀稳定期,材料空化腐蚀率始终稳定在最高值,这一阶段持续时间的长度取决于材料本身,在曲线上表现为一个凸起的平台。在空化腐蚀衰减期,材料空化腐蚀率平稳或波动下降,空化腐蚀率的降低与材料粗糙表面附近的压力下降以及空化介质中扩散的蒸汽或空气的缓冲作用等因素有关。

双相不锈钢在空化腐蚀时铁素体和奥氏体均会受到冲击,因此其耐空化腐蚀性能取决于吸收空化腐蚀过程中产生的冲击能量的能力较差的相[30]。奥氏体为面心立方(FCC)结构,其主滑移系是密排面{111}和密排方向[110],因此位错滑移引起的变形最早发生在{111}面。而铁素体为体心立方(BCC)结构,没有奥氏体那样的主滑移面,因此在铁素体相中位错滑移所需的剪切应力较高。许伟康[31]采用PAW在304不锈钢板表面制备了Mn-N型双相不锈钢堆焊层金属,并对其耐空化腐蚀和耐腐蚀性能进行了研究。结果发现,在空化腐蚀过程中,硬度更高的铁素体呈现出明显的脆性特征,其材料去除形式為脆性断裂,而奥氏体相的材料去除则主要发生在奥氏体与铁素体的晶界,特别是相邻晶界的交界处。晶界限制了位错运动,使滑移带在晶界处不连续,位错的堆积使晶界成为应力集中区。孪晶转变可以有效容纳应变能和松弛应变,降低应力集中,改善材料的延展性和加工硬化能力[15]。奥氏体在空化腐蚀过程中受到冲击时易发生位错滑移和孪晶转变,产生塑性变形,能够极大消耗由空泡溃灭而产生的冲击能量。该研究还发现[31],堆焊层金属的耐空化腐蚀性能与耐腐蚀性能的关联度不大,力学作用是导致Mn-N双相不锈钢堆焊层金属受空化腐蚀破坏的最主要原因。刘诗汉[32]研究发现,双相不锈钢的空化腐蚀破坏主要由低强度相决定,当材料的低强度相含量较少时,其吸收空化腐蚀冲击能量的能力也相对较强,能够很好地减轻材料表面受空化腐蚀破坏的程度。雷玉成等[33]研究了Cr-Ni-Mo双相不锈钢堆焊层金属的空化腐蚀行为,发现空化腐蚀首先发生在铁素体相,然后是在铁素体和奥氏体相界处。铁素体作为体心立方晶格对应变很敏感,能够容纳的应变很小[34],而空泡溃灭所产生的应变率接近bcc金属的延性失效到脆性失效的转变点[35],因此空化腐蚀所产生的高应变率导致了铁素体相的快速脆性断裂。有研究认为[15],由空泡溃灭引起的高幅值脉冲应力会导致材料产生严重的塑性变形,从而逐渐强化材料的表面层,并导致裂纹的萌生、扩展和局部断裂。Al-Hashem[35]在研究双相不锈钢在海水中的空化腐蚀行为时发现,裂纹萌生于铁素体相,而奥氏体相能够阻止裂纹的扩展。

总之,双相不锈钢堆焊层金属的空化腐蚀过程与其他金属材料相似,可分为孕育期、积累期、稳定期和衰减期四个阶段。双相不锈钢堆焊层金属的空化腐蚀行为表明,其耐空化腐蚀性能取决于显微结构,即铁素体和奥氏体两相吸收空化腐蚀过程中冲击能量的能力。

3 双相不锈钢堆焊层金属的空化腐蚀影响因素研究

3.1 化学成分和显微组织结构的影响

双相不锈钢堆焊层金属的化学成分和显微结构对其耐空化腐蚀性能起重要作用。双相不锈钢中的合金元素可按相的形成元素分为两类:一类是奥氏体形成元素,包括C、Ni、N和Mn等;另一类是铁素体形成元素,包括Cr、Mo和Si等。在双相不锈钢中,碳含量通常被控制在0.03%以内,这是出于两方面的考虑:一是避免含碳量过高导致钢的焊接性变差,这一点对于双相不锈钢的堆焊尤为重要;另一方面则是为了避免碳化物的形成对钢的各项性能造成不利影响。有研究表明,N在双相不锈钢中的奥氏体稳定能力是Ni的30倍[36],在钢中添加适量的N可以提升钢的强度和韧性,改善其力学性能[37]。另外,Mn可以提高钢中N的溶解度[38]。许伟康[39]研究Mn-N双相不锈钢堆焊熔覆层金属发现,N能够影响Cr在两相中的分配,促进Cr向奥氏体转移,缩小两相中合金元素含量的差异。

双相不锈钢堆焊层金属的显微组织不仅与其成分有关,还与焊接热经历和焊后热处理等工艺因素有关。图3为根据美国焊接研究委员会(WRC-1992)采用的铬、镍当量比值绘制的Fe-Cr-Ni三元截面相图,该图反映了双相不锈钢成分和温度与组织关系。由图可知,所有市售的双相不锈钢从液相凝固得到的都是纯铁素体组织,只有在铁素体固溶线温度以下部分,铁素体才会向奥氏体转变,形成奥氏体-铁素体双相组织[40]。此外,固态相变是影响双相不锈钢耐空化腐蚀性能的关键因素之一[41]。在材料的空化腐蚀过程中,奥氏体可在应力作用下产生应力诱导马氏体相变,吸收空泡溃灭所产生的能量,从而延缓空化腐蚀的发生[3]。

文献[42-43]研究表明,当两相的比例接近1∶1时,双相不锈钢焊接接头的耐蚀性最佳。经过固溶处理后两相比例接近1∶1的双相不锈钢的显微组织如图4所示,其中深色部分为铁素体相,浅色部分为奥氏体相。但由于铁素体与奥氏体在空化腐蚀过程中的失效形式、对应变的敏感程度,以及吸收由空泡溃灭所产生的冲击能量的能力均有所不同,双相不锈钢耐空化腐蚀性能最佳时所对应的两相比例并不一定是1∶1。在双相不锈钢堆焊过程中,会出现堆焊层金属的两相组织失衡、晶粒粗化和有害二次相析出等问题,对双相不锈钢堆焊层金属的耐空化腐蚀性能存在极为不利的影响。并且在多道多层焊时,后续焊道对先前焊道存在类似短时高温热处理的作用,由于焊件受到多次加热和冷却,这种情况就更为复杂。

在双相不锈钢堆焊的过程中,未控制好层间温度、焊后的冷却速度过慢均可能导致有害相的析出。析出物对双相不锈钢的强度、塑韧性和耐腐蚀性能都有较大危害,严重影响双相不锈钢堆焊层金属的耐空化腐蚀性能。文献[44]认为,获得双相不锈钢堆焊层金属优异的耐空化腐蚀性能的关键就是抑制其显微组织中析出相的形成。双相不锈钢中可能出现的主要析出物及其特征和对性能的影响如表1所示。σ相是一种Fe-Cr型金属化合物,脆而硬,对双相不锈钢耐空化腐蚀性能危害最严重[45-48],大量研究表明,即便是只有少量的σ相析出,也会对双相不锈钢的力学性能和耐腐蚀性能产生极为严重的影响[49-54]。为抑制σ相析出,保证双相不锈钢堆焊层金属的耐空化腐蚀性能,在堆焊和热处理过程中,必须快速通过σ相析出C曲线的鼻尖温度区域[55]。

3.2 力学性能的影响

材料的力学性能如强度、硬度、塑性和韧性等与其耐空化腐蚀性能有着密切的关系。目前,人们普遍认为力学作用是导致材料发生空化腐蚀的主要原因。文献[57]研究表明,仅力学冲击一项的强度就足以破坏材料。但由于空化腐蚀过程的复杂性,材料的耐空化腐蚀性能往往由其综合力学性能决定。因此,目前还不能建立起完善的材料力学性能和耐空化腐蚀性能的定量关系,仍是从定性的角度进行评判。Rudakov[58]总结了钢的初始硬度与其耐空化腐蚀性能的关系,结果表明,一般初始硬度较高的钢,其耐空化腐蚀性能较强。文献[59]研究比较了Cr-Ni-Mo合金和Cr-Ni-Co合金的耐空化腐蚀性能,发现硬度和加工硬化性能都较好的Cr-Ni-Co合金具有更好的耐空化腐蚀性能。但材料的硬度与其耐空化腐蚀性能不存在绝对的对应关系,硬度较低但具有较强的加工硬化性能的金属材料也可能呈现出良好的耐空化腐蚀性能,如低硬度的Cr-Mn-N双相不锈钢就比高硬度的0Cr13Ni5Mo不锈钢在同种介质中的耐空化腐蚀性能更好[60]。金属材料的耐空化腐蚀性能还与其屈服强度和抗拉强度有关;另外,较高的冲击功、较大的延伸率和良好的弹性也有利于提高材料的耐空化腐蚀性能。但这些性能指标均不能和材料的抗空化腐蚀性能建立完全对应的关系。

3.3 表面形貌的影响

双相不锈钢堆焊层金属的表面状态对空化程度以及空化腐蚀破坏的过程有重要影响。一般认为,粗糙表面会促进空化腐蚀的发生,而光滑表面则可以延缓空化腐蚀的发生。这是因为粗糙表面存在较多的凹陷、凸起和裂隙,使得空化程度增大、蚀坑变多[61],但堆焊层金属的空化程度与其表面粗糙度不成线性关系。张念武[62]对几种典型材料的空化腐蚀磨损机理进行了研究,发现一定程度规则的表面起伏能较好地减缓空化微射流对材料表面的作用,即材料表面具有一定几何形貌时其耐空化腐蚀性能较好。目前,虽然已经有学者针对金属材料的表面粗糙度对其空化腐蚀程度的影响进行了定性甚至定量的研究[61, 63],但对于双相不锈钢堆焊层金属的表面形貌对其耐空化腐蚀性能的影响,仍需要系统地进行探索。

3.4 工作环境因素的影响

目前常见的工作环境一般都会促进双相不锈钢堆焊层金属的空化腐蚀,研究发现Cr-Mn-N双相不锈钢在3.5%NaCl溶液中的空化腐蚀失重量始终要高于其在蒸馏水中的空化腐蚀失重量[64]。Kwok等人[65]研究了温度和pH值对超级双相不锈钢在3.5%NaCl溶液中空化腐蚀行为的影响。结果发现,材料受空化腐蚀损伤的程度随温度的升高先上升后下降,并在50 ℃时达到最高;材料在23 ℃的3.5%NaCl溶液中的平均深度渗透率随pH值的增大,先减小后增大,并在pH=9时达到最大。骆素珍等人[64]探究了Cl-对Cr-Mn-N双相不锈钢空化腐蚀行为的影响,发现Cl-对钢的钝化膜存在两方面不利影响:一方面,在空化腐蚀条件下,Cl-以很高速率向被破坏表面扩散,阻碍钝化膜的产生,降低再钝化速率;另一方面,Cl-可能成为钝化膜内的杂质,降低钝化膜的附着力和完整性,使之在随后的冲击中更易被去除。Kwok等人[66]将不锈钢在空化腐蚀过程中的自腐蚀电位向负漂移的现象归因于钝化膜的减薄。文献[67]研究表明,1Cr18Mn14N双相不锈钢在3.5%NaCl溶液中的耐空化腐蚀性能要好于0Cr13Ni5Mo不锈钢,但在具有强腐蚀性的0.5 mol/L HCl溶液中,由于阳极溶解和H的共同作用,材料表面的裂纹扩展,使得1Cr18Mn14N双相不锈钢的耐空化腐蚀性能不如0Cr13Ni5Mo不锈钢。另外,工作环境中液体介质的性质,如液体的流速、粘度和表面张力等,也会对材料的空化腐蚀行为造成影响。

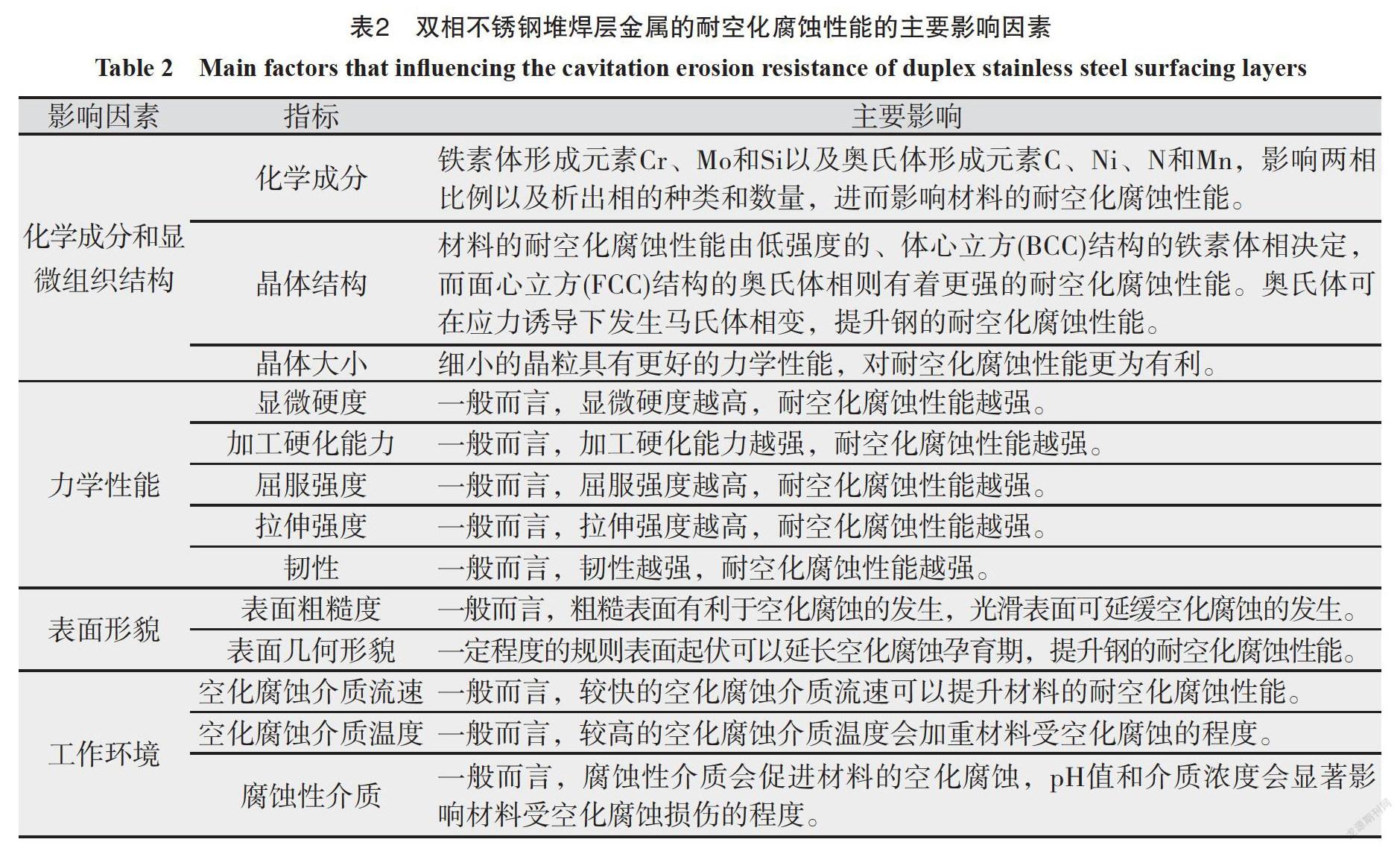

由于双相不锈钢堆焊层金属种类较多,其化学成分和组织结构也各有不同,应用环境也相差较大,导致各类双相不锈钢堆焊层金属空化腐蚀行为的影响因素没有一致的明确规律。表2就一般情况下的双相不锈钢堆焊层金属的耐空化腐蚀性能的主要影响因素进行了总结。

4 结论

双相不锈钢堆焊层金属具有优异的耐蚀性和强韧性,是解决海洋过流部件空化腐蚀的有效手段。研究双相不锈钢堆焊层金属空化腐蚀的方法有传统的失重法和坑蚀法等,还有用SEM、EDS、AFM和轮廓扫描等表面分析技术,从微观尺度研究空化腐蚀行为和机理的方法,以及电化学测试法。在以海洋为代表的应用环境中,双相不锈钢堆焊层金属必然涉及电化学腐蚀问题,双相不锈钢堆焊层金属表面的钝化膜能够阻止其在腐蚀性环境中的进一步腐蚀,空化腐蚀过程中表面的钝化膜可能受到破壞,因此有必要采用电化学与其他空化腐蚀研究方法相结合的方式来研究堆焊层表面的钝化膜在空化腐蚀过程中的影响,探索空化腐蚀与电化学腐蚀相互作用的机理。

双相不锈钢堆焊层金属的空化腐蚀行为表明,其耐空化腐蚀性能取决于铁素体和奥氏体两相吸收空化腐蚀过程中冲击能量的能力,以及析出相的种类和数量。调整双相不锈钢堆焊层金属的成分,控制堆焊层金属的组织,合理利用奥氏体在应力诱导下发生马氏体转变的特点,提高双相不锈钢堆焊层金属的强度和吸收冲击能量的能力,有望开发出耐空化腐蚀性能优良的双相不锈钢堆焊层金属,用于我国的海洋开发建设。

参考文献:

[1] KNAPP R T, DAILY J W, HAMMITT F G. Cavi-tation [J]. Chartered Mechanical Engineer, 1979, 21, 5(8): 197-207.

[2] DULAR M, BACHERT B, STOFFEL B, et al. Rela-tionship between cavitation structures and cavitation damage [J]. Wear, 2004, 257(11): 1176-1184.

[3] 郭绪镇, 郑霏, 李镜银, 等. 3A双相不锈钢空泡腐蚀行为研究 [J]. 热加工工艺, 2019(8): 190-192+196.

[4] SREEDHAR B K, ALBERT S K, PANDIT A B. Cavi-tation damage: Theory and measurements——A review [J]. Wear, 2017(372-373): 177-196.

[5] AI W, LO K H, KWOK C T. Cavitation Erosion of a Spinodally Decomposed Wrought Duplex Stainless Steel in a Benign Environment [J]. Wear, 2019(424-425): 111-132.

[6] 吴玖. 双相不锈钢 [M]. 北京: 冶金工业出版社, 1999.

[7] PERREN R A, SUTER T, SOLENTHALER C, et al.Corrosion resistance of super duplex stainless steels in chloride ion containing environments: invest-igations by means of a new microelectrochemical method: II. Influence of precipitates [J]. Corrosion Science, 2001, 43(4): 727-745.

[8] WEI Z, LAIZHU J, JINCHENG H, et al. Study of mechanical and corrosion properties of a Fe -21.4Cr-6Mn-1.5Ni-0.24N-0.6Mo duplex stainless steel[J]. Materials Science and Engineering: A, 2008, 497(1-2): 501-504.

[9] 王宗杰. 熔焊方法及设备[M]. 北京:机械工业出版社, 2007.

[10] VARGHESE P, ELUMALAI V, DASH M, et al.Weld overlay coating of Inconel 617 M on type 316L stainless steel by cold metal transfer process [J]. Surface and Coatings Technology, 2018, 357.

[11] 李涛. 304不锈钢TIG熔覆双相不锈钢和Co合金涂层的耐空蚀性能研究[D]. 江苏:江苏大学, 2010.

[12] SREEDHAR B K, ALBERT S K, PANDIT A B. Cavitation damage: Theory and measurements—A review [J]. 2017(372-373): 177-196.

[13] 雷玉成, 李涛, 秦敏明, 等. Cr-Ni-Mo双相不锈钢的空泡腐蚀行为 [J]. 材料科学与工艺, 2011(03): 128-131.

[14] 董飞, 张豪, 吴智信, 等. 双相不锈钢的磨损腐蚀与空泡腐蚀研究进展[J]. 全面腐蚀控制, 2009, 23(1): 16-18.

[15] KARIMI A, MARTIN J L. Cavitation erosion of materials[J]. International Materials Reviews, 1986, 31(1): 1-26.

[16] 金泰来. 空化与空蚀研究的现状和动向 [J]. 水力发电, 1982(1): 38-44.

[17] 黄继汤. 空化与空蚀的原理及应用 [M]. 北京: 清华大学出版社, 1991.

[18] 杜川, 徐万里, 汪家道, 等. 空蚀初生期破坏程度的表征方法 [J]. 润滑与密封, 2011, 36(3): 16-19.

[19] 雍兴跃, 吉静, 张雅琴, 等. 空化作用下奥氏体不锈钢空泡腐蚀的过程与AFM形貌 [J]. 腐蚀科学与防护技术, 2011, 23(2): 116-120.

[20] 李栋梁. 奥氏体不锈钢表层力学性质变化与腐蚀失效间的关系 [D]. 北京: 北京化工大學, 2012.

[21] 龙霓东, 朱金华. TiNiNb合金的空蚀 [J]. 稀有金属材料与工程, 2003(9): 740-743.

[22] FERNáNDEZ-DOMENE R M, BLASCO-TAMARIT E,GARCíA-GARCíA D M, et al. Cavitation corrosion and repassivation kinetics of titanium in a heavy brine LiBr solution evaluated by using electrochemical techniques and Confocal Laser Scanning Microscopy [J]. Electrochimica Acta, 2011(58): 264-275.

[23] GARCíA-GARCíA D M, GARCíA-ANTóN J,IGUAL-MU OZ A, et al. Effect of cavitation on the corrosion behaviour of welded and non-welded duplex stainless steel in aqueous LiBr solutions [J]. Corrosion Science, 2006, 48(9): 2380-2405.

[24] GARCíA-GARCíA D M, GARCíA-ANTóN J,IGUAL-MU OZ A. Influence of cavitation on the passive behaviour of duplex stainless steels in aqueous LiBr solutions [J]. Corrosion Science, 2008, 50(9): 2560-2571.

[25] 姜胜利, 郑玉贵, 骆素珍. 空蚀孕育期前后316L不锈钢的腐蚀行为[J]. 腐蚀与防护, 2004, 25(4): 139-141.

[26] CHIU K, CHENG F, MAN H. Evolution of surface roughness of some metallic materials in cavitation erosion [J]. Ultrasonics, 2005, 43(9): 713-716.

[27] LONG X, YAO H, ZHAO J. Investigation on mech-anism of critical cavitating flow in liquid jet pumps under operating limits [J]. International Journal of Heat & Mass Transfer, 2009, 52(9-10): 2415-2420.

[28] MARQUES P V, TREVISAN R D E O. An SEM-BasedMethod for the Evaluation of the Cavitation Erosion Behavior of Materials [J]. Materials Characterization, 1998, 41(5): 193-200.

[29] POHL M, STELLA J. Quantitative CLSM roughness study on early cavitation-erosion damage [J]. Wear, 2002, 252(5-6): 501-511.

[30] HATTORI S, NAKAO E. Cavitation erosion mech-anisms and quantitative evaluation based on erosion particles [J]. Wear, 2002, 249(10-11): 839-845.

[31] 许伟康. Mn-N型双相不锈钢堆焊层耐空蚀-腐蚀性能研究[D]. 江苏: 河海大学, 2020.

[32] 刘诗汉, 陈大融. 双相钢空蚀破坏的力学机制[J]. 金属学报, 2009(5): 519-526.

[33] 雷玉成, 李涛, 秦敏明, 等. Cr-Ni-Mo双相不锈钢的空泡腐蚀行为 [J]. 材料科学与工艺, 2011, 19(3): 128-131.

[34] HEATHCOCK C J, PROTHEROE B E, BALL A. Cavitation erosion of stainless steels [J]. Wear, 1982, 81(2): 311-327.

[35] AL-HASHEM A, CACERES P G, ABDULLAH A.Cavitation Corrosion of Duplex Stainless Steel in Seawater [J]. Corrosion, 1997, 53(2): 103-113.

[36] PARK Y H, LEE Z H. The effect of nitrogen and heattreatment on the microstructure and tensile properties of 25Cr-7Ni-1.5Mo-3W-xN duplex stainless steel castings [J]. Materials Science & Engineering A, 1999, 297(1): 78-84.

[37] DIMITROV V I, JEKOV K, AVIN A. Prediction ofthe solubility of nitrogen in steels obtained by pressu-rised electroslag remelting process [J]. Computational Materials Science, 1999, 15(4): 400-410.

[38] SIMMONS J W. Overview: high-nitrogen alloying ofstainless steels [J]. Materials Science & Engineering A, 1996, 207(2): 159-169.

[39] 許伟康, 包晔峰, 谢秉锜, 等. Mn-N双相不锈钢堆焊熔覆层耐点蚀性能研究 [J]. 电焊机, 2020, 50(3): 49-52, 79.

[40] LIPPOLD J C, KOTECKI D J. 不锈钢焊接冶金学及焊接性 [M]. 北京: 机械工业出版社, 2008.

[41] 冯良厚. 耐空泡腐蚀马氏体沉淀硬化不锈钢的研究与开发[D]. 江苏: 江苏大学, 2007.

[42] 赵爱彬, 张莹莹. SAF2205双相不锈钢对接焊焊接工艺的评定 [J]. 热加工工艺, 2010, 39(9): 125-7.

[43] MUTHUPANDI V, SRINIVASAN P B, SESHADRIS K, et al. Effect of weld metal chemistry and heat input on the structure and properties of duplex stainless steel welds [J]. Materials Science and Engineering: A, 2003, 358(1-2): 9-16.

[44] 雒设计, 王荣. 热处理工艺对22Cr双相不锈钢组织的影响 [J]. 机械工程材料, 2007, 31(2): 17-19.

[45] CHEN T H, YANG J R. Microstructural character-ization of simulated heat affected zone in a nitrogen-containing 2205 duplex stainless steel [J]. Materials Science and Engineering: A, 2002, 338(1-2): 166-181.

[46] CALLIARI I, ZANESCO M, RAMOUS E. Influence of isothermal aging on secondary phases precipitation and toughness of a duplex stainless steel SAF 2205 [J]. Journal of Materials Science, 2006, 41(22): 7643-7649.

[47] CALLIARI I, ZANESCO M, RAMOUS E, et al. Effects of Isothermal Ageing and Continuous Cooling after Solubilization in a Duplex Stainless Steel [J]. Journal of Materials Engineering and Performance, 2007, 16(1): 109-112.

[48] T.SAEID, ABDOLLAH-ZADEH A, ASSADI H,et al. Effect of friction stir welding speed on the microstructure and mechanical properties of a du-plex stainless steel [J]. Materials Science and Engin-eering: A, 2008, 496(1-2): 262-8.

[49] CHEN T H, WENG K L, YANG J R. The effect of high-temperature exposure on the microstructural stability and toughness property in a 2205 duplex stainless steel[J]. Materials Science and Engineering: A, 2002, 338(1-2): 259-270.

[50] CHIU L H, HSIEH W C, WU C H. Cooling rate effecton vacuum brazed joint properties for 2205 duplexstainless steels [J]. Materials Science and Enginee-ring: A, 2003, 354(1-2): 82-91.

[51] MAHAJANAM S P V, CASE R P, RINCON H E, et al.Effect of sigma phase on the corrosion and stresscorrosion of 2205 and 2507 duplex stainless steels[D]. NACE - International Corrosion ConferenceSeries, 2011,

[52] DENG B, WANG Z, JIANG Y, et al. Evaluation oflocalized corrosion in duplex stainless steel aged at 850 ℃ with critical pitting temperature measurement [J]. Electrochimica Acta, 2009, 54(10): 2790-2794.

[53] LARA N O, RUIZ A, RUBIO C, et al. Nondestructiveassessing of the aging effects in 2205 duplex stain-less steel using thermoelectric power [J]. NDT & E International, 2011, 44(5): 463-468.

[54] MATHIESEN T, HANSEN J V. Consequences ofsigma phase on pitting corrosion resistance of duplex stainless steel[C]. Duplex World 2010 Conference, 2010.

[55] 雒設计, 郑新侠. 敏化处理对2205双相不锈钢组织与力学性能的影响 [J]. 材料工程, 2011, (5): 76-80.

[56] R.C.NEWMAN, T.SHAHRABI. The effect of alloyed nitrogen or dissolved nitrate ions on the anodic behaviour of austenitic stainless steel in hydrochloric acid [J]. Corrosion Science, 1987, (27(8)): 827-38.

[57] 賀照明. 机械瓣空化及空泡溃灭研究 [D]. 北京: 清华大学, 2000.

[58] RUDAKOV A A. Relation Between Parameters of Cavi-tation Resistance and Structure of Steels[J]. Metal Science and Heat Treatment, 2005, 47(1): 12-15.

[59] 徐桂芳, 秦敏明, 雷玉成, 等. 新型Cr-Ni-Mo和Cr-Ni-Co堆焊合金空蚀性能 [J]. 稀有金属材料与工程, 2012, 41(9): 1555-8.

[60] LIU W, ZHENG Y G, LIU C S, et al. Cavitation ero-sion behavior of Cr-Mn-N stainless steels in com-parison with 0Cr13Ni5Mo stainless steel [J]. Wear, 2003, 254(7): 713-722.

[61] 刘诗汉, 陈大融. 粗糙表面的空蚀机制研究[J]. 润滑与密封, 2009, 34(3): 6-8.

[62] 张念武. 几种典型材料的空蚀磨损机理研究[D]. 辽宁: 大连海事大学, 2008.

[63] 李永健. 空蚀发生过程中表面形貌作用机理研究 [D]. 北京: 清华大学, 2009.

[64] 骆素珍, 敬和民, 郑玉贵, 等. CrMnN双相不锈钢的空泡腐蚀行为研究 [J]. 中国腐蚀与防护学报, 2003 (5): 276-281.

[65] KWOK C T, MAN H C, LEUNGA L K. Effect of tem-perature, pH and sulphide on the cavitation erosion behaviour of super duplex stainless steel[J]. Wear, 1997, 211(1): 84-93.

[66] KWOK C T, CHENG F T, MAN H C. Synergistic effectof cavitation erosion and corrosion of various enginering alloys in 3.5%NaCl solution [J]. Materials Science and Engineering: A, 2000, 290(1-2): 145-154.

[67] 骆素珍, 郑玉贵, 姜胜利, 等. 1Cr18Mn14N 双相不锈钢在腐蚀介质中的抗空蚀性能 [J]. 腐蚀科学与防护技术, 2004, 16(6): 352-356.

Research progress on the cavitation erosion behavior of duplex stainless steel

surfacing layers and influence factors

WANG Zirui1, BAO Yefeng1, 2

(1.College of Mechanical and Electrical Engineering, Hohai University, Changzhou 213022, China; 2.Engineering Research Center of Dredging Technology of Ministry of Education, Hohai University, Changzhou 213022, China)

Abstract: The progress of study on cavitation erosion behavior of duplex stainless steel surfacing layers and the influence factors was comprehensively reviewed with emphasis on experimental methods and the cavitation erosion behavior of duplex stainless steel surfacing layers. The effects of mechanical properties, chemical composition, microstructure, and surface morphology of duplex stainless steel surfacing layers as well as the parameters of serving environment on the cavitation erosion behavior of duplex stainless steel surfacing layers were introduced. The analysis shows that by regulating the alloy composition and improving the microstructures, modified duplex stainless steel surfacing layers with excellent cavitation erosion resistance are expected to be prepared, which will provide materials and engineering schemes for the development of marine industry in China.

Key words: duplex stainless steel; surfacing layer; cavitation erosion behavior