铝合金高能束焊接 及其复合焊接的研究现状

韩永全 孙振邦 杜茂华 洪海涛

摘要:论述并分析了高能束焊接及其复合焊接的基本原理和特点。介绍了铝合金的VPPA焊、激光焊、激光-等离子弧复合焊、VPPA-MIG复合焊、激光-MIG复合焊接等高能束及其复合焊接的工艺特性和国内外最新研究进展。重点介绍了铝合金VPPA-MIG复合焊和激光-MIG复合焊接的热源特性和工艺优势。VPPA-MIG复合焊接由于其电弧穿透力强,焊接效率高,在厚板铝合金焊接中优势较突出,尤其能够有效减少高强铝合金焊接接头强度下降,因此具有很大的推广应用前景。

关键词:铝合金;高能束焊;复合焊;研究进展

中图分类号:TG457.14 文献标志码:A 文章编号:1001-2003(2020)09-0221-11

DOI:10.7512/j.issn.1001-2303.2020.09.24

0 前言

铝合金是具有独特优异性能的轻量化结构性材料,能够适应现代科技的发展步伐,目前已经被广泛的应用于航天航空、军事工业以及交通运输等高端制造行业[1-2]。随着工业制造的快速发展,主要用于制造铝合金结构的焊接技术也在不断升级与改进,研究人员针对采用多种焊接工艺来满足不同铝合金焊接结构的使用要求进行了研究。对于厚大的铝合金结构,由于其导热性高、厚度大的特性,采用传统的焊接工艺(如TIG焊、MIG焊)时,因其焊接热输入量小、穿透能力弱,故需采用多层多道焊实现全熔透。然而,铝合金表面极易氧化形成高熔点的氧化铝,焊缝中产生夹渣和热裂纹倾向会增大,同时由于多次受热导致接头软化严重[3-4]。因此,传统的焊接方法对厚板铝合金的焊接仍然具有局限性。鉴于厚板铝合金的焊接特点,为提高其焊接效率以及接头质量,可以采用高能量密度的高能束焊接技术来实现高效、高质量的焊接过程。近年来,科研人员开始研究高能束焊接工艺来解决一些铝合金焊接问题,如变极性等离子弧焊(VPPA)、激光焊以及VPPA/激光-电弧复合焊。现阶段,通过大量研究高能束焊接,已经对其热源特性、焊接机理以及数值计算等方面具有了一定的了解,并且部分焊接技术已经被应用于工业制造。

根据铝合金高能束焊接的研究现状,文中对高能束焊接及其复合焊接的研究现状与工业应用进行了介绍,讨论了铝合金高能束焊接前沿领域的研究方向与发展趋势。

1 高能束焊接工艺

1.1 变极性等离子弧焊

VPPA焊是最适合于航空航天用重要铝合金焊接构件的一种先进焊接工艺,它是一种正负半波的幅值和时间均可调的不对称交流方波焊接电源,可以解决铝合金所需的氧化膜清理和钨极烧损问题。典型VPPA焊接波形及原理示意如图1所示。

早在20世纪70年代,美国NASA Marshall航天中心就开始将VPPA焊接技术应用到航空航天中厚板铝合金的焊接中。此焊接工艺虽然在国外已有多年的应用背景,但由于技术、材料等多方面原因,导致我国对VPPA焊接的研究与应用相对较晚。自20世纪90年代至今,通过我国科研人员的不断努力,已经将VPPA穿孔立焊技术应用于航天航空等领域,如航天器舱体的一些关键结构以及运载火箭储箱等领域。最早,北京工业大学对VPPA焊接电源、热源特性以及焊接工艺进行了大量深入的研究,吕耀辉等[5-6]以80C196单片机为控制核心,研发了包括400 A的变极性电源、步进电机控制系统在内的VPPA焊接系统。韩永全等[7-9]分析了VPPA电特性和电弧特性,并且开发了以16位单片机为核心的双逆变型VPPA穿孔立焊专用焊接系统,通过热与力的深入分析与匹配,运用自行研制的设备实现了15 mm LD10铝合金VPPA穿孔立焊工艺。陈树君[10]自主研制的VPPA穿孔立焊设备在技术上获得了突破,攻克了多项VPPA穿孔立焊电源和工艺技术难题,成功完成了“天宫一号”主结构的焊接制造。

近些年,随着对VPPAW技术研究的不断深入,国内近几年在VPPA焊接电源升级、小孔行为以及数值模拟方面进行了深入研究。春兰等人[11]研发了一种单电源双脉冲混合调制VPPA焊接系统,在典型VPPA焊接基础上加入高低频调制脉冲,可输出1~5 kHz高频脉冲、1~2 Hz低频脉冲及混合脉冲,输出的双脉冲波形如图2所示。

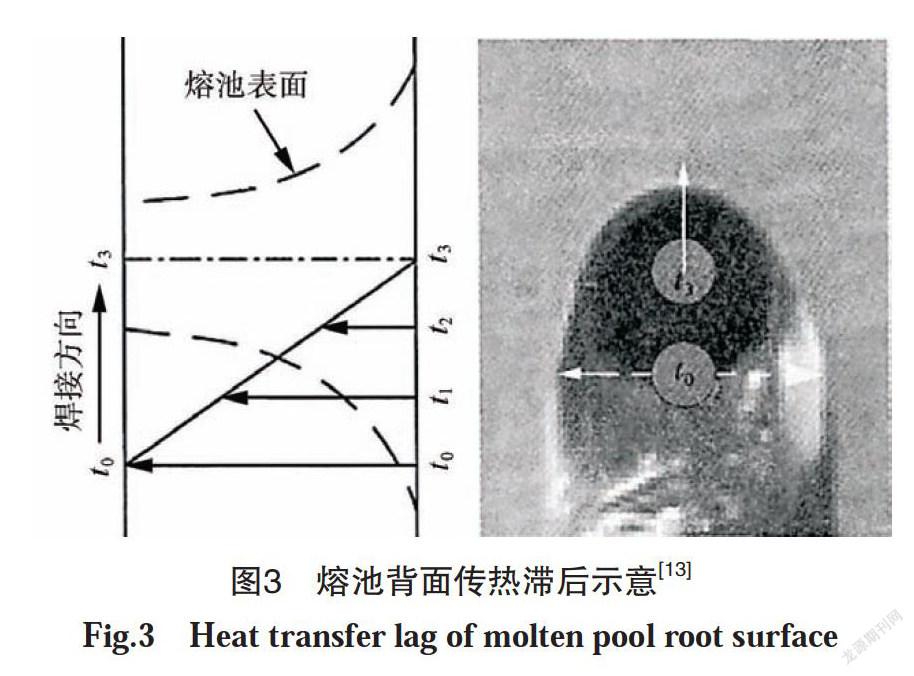

陈树君等[12]以穿孔熔池为对象,提出了温宽偏离度概念用以描述穿孔熔池状态及焊缝成形,如图3所示。发现影响偏离度的因素有:工件厚度、热输入、焊枪位置和焊接速度。并且通过高速摄像对背面小孔形貌進行分析,横焊时由于重力作用,部分金属聚集熔池下侧,热与力无法驱动熔融金属向上流动,不能建立良好的连接,小孔的形状近似于三角形,如图4所示。通过调整焊枪角度可以减弱重力对液体流动的影响,能够获得稳定的穿孔VPPA焊接工艺[13]。蒋凡等人[14]研究表明,正极性和反极性阶段的传热特性是影响VPPA焊接稳定性控制的关键因素,在正、反极性电流增加量相等时,正极性的传热功率增加越多,反极性电弧的热效率下降越大。

徐斌等[15]基于磁流体动力学及Maxwell方程,建立了具有预先设置小孔的VPPA物理模型,将钨和母材建立在计算域中,计算模型能够反映VPPA对熔池的影响。采用有限差分法求解了温度场、流场、焊接电流密度和VPPA压力的分布。数值研究发现,VPPA被锁孔二次压缩。这种附加约束导致小孔最小直径处VPPA压力和流速明显上升,而温度场受到轻微影响。

在国外,Zheng等[16]分析了VPPA穿孔焊接稳定性所需要的热与力的条件。根据穿孔熔池所受的热与力条件,可分为热传导型、强力型和热与力结合型,如图5所示。熔池受热过大时,熔池下淌,易产生切割;当熔池所受电弧力较大时,熔池流动稳定性差,不利于成形。只有热力相配合时才能形成更有利于金属流动的熔池形态。Emad Saad等[17]通过声信号提出了一种能够识别VPPA焊接熔池小孔状态的方法。利用Welch功率谱密度估计对声音数据进行预处理,采用神经网络技术识别了小孔模式和切割模式。

从以上研究可以看出,在铝合金VPPA焊接热源特性、焊缝成形以及数值模拟等方面的研究较为全面,人们对其焊接机理有了一定的掌握,已经在航空航天和民营制造领域得到了广泛的应用。但是,随着高强铝合金、厚大结构件以及结构复杂性的发展,对VPPA焊接技术提出了更高的要求。现阶段仍有一些技术难点需要突破:①仅能立焊成形,在平焊位置下成形困难,并且工装要求极高。②对于厚大的焊接结构,工艺区间极窄,很难获取合理的焊接工艺。板材越厚,越难获得良好焊缝成形。通过阅读文献,目前能够焊接铝合金的最大厚度为15 mm。③高强铝合金金属流动性差,使得VPPA热与力很难匹配使焊接熔池达到稳定状态,增大了VPPA焊接难度。

1.2 激光焊

近年来,随着大功率、高性能激光器的不断发展,铝合金的激光焊接技术也获得了很大进步,大功率激光器已经能够达到万瓦级别,激光焊接技术已经成为当今高速高精度的铝合金焊接方法。在制造业中,激光加工技术占比是衡量一个国家工业加工水平的重要指标之一。在国内外的工业制造中,激光焊接已经得到广泛应用,如图6所示[18-21]。在汽车制造领域,激光焊接技术已经成为标准化工艺,遍布汽车车顶、车身等各个钣金结构的焊接。德国的奥迪、高尔夫、帕萨特等品牌均采用激光焊接完成铝合金车顶结构组装;奔驰公司则采用激光焊进行了Al-Mg系和Al-Mg-Zn系铝合金传动部件的连接。国内的一些汽车制造厂家同样在部分新车型中采用了激光焊接技术。

目前,激光器种类有CO2激光、YAG激光、光纤激光。对于铝合金焊接而言,从光束波长、质量以及铝合金的吸收率方面来看,光纤激光焊要优于CO2激光焊,光纤激光束易于实现厚板铝合金的深熔焊。Sibillano[22]等通过光谱分析发现CO2激光光致等离子体温度、密度以及光致等离子体发射光谱谱线强度较光纤激光的更高。这主要由于金属蒸气易吸收波长较长的激光能量,对波长较短的激光能量吸收得很少,因此导致CO2激光焊的金属蒸气温度高,产生的热电离程度大,形成温度高、密度高的等离子体[23]。然而,受等离子体波动的影响,CO2激光焊接熔池波动较大,焊接过程稳定性较差[23-24]。光纤激光焊产生羽辉的温度和密度相对较低,羽辉波动相对等离子体小,因此光纤激光焊相对更稳定[24]。邹江林等[25]对比了高功率光纤激光和CO2激光焊的熔化效率,研究表明光纤激光焊的熔化效率峰值对应的焊接速度要远大于CO2激光焊,光纤激光更适合于高速焊接。

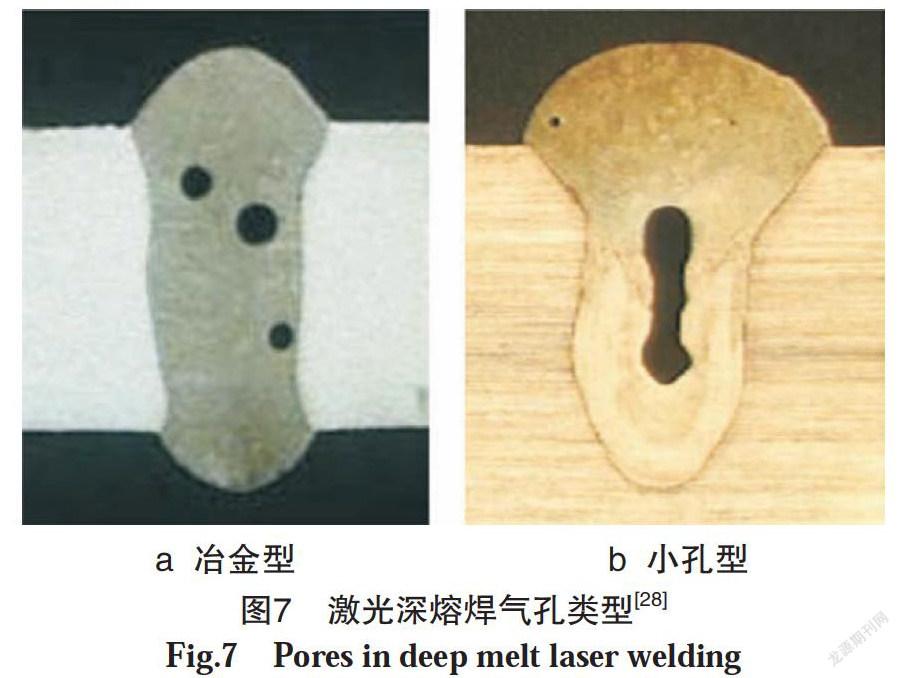

众所周知,在铝合金激光焊接中气孔缺陷是常见的问题,尤其在厚大的铝合金结构深熔焊接中体现尤为明显。铝合金激光深熔焊存在冶金型和小孔型两种气孔,如图7所示。Kotsuna等[26]对铝合金进行了CO2激光焊接,在密闭环境下采用气体光谱分析法收集和分析焊缝气孔中气体成分,发现气孔中气体成分为90%的H2和10%的N2,气孔的产生与高温下H元素的大量溶入有关。同时借助SEM能谱分析,发现孔内壁Mg含量是焊缝附近的4倍,表明不规则气孔与镁的蒸发烧损有关。余阳春等[27]的研究表明,激光焊接铝合金中气孔的形成与小孔的稳定性和熔池的波动密切相关,焊丝的填充会增强小孔和熔池的不稳定性,从而增加了焊接接头的气孔数量。在接头上预制合适的间隙,能够为液态金属流动提供一个自然通道,减弱填充金属对小孔的干扰,同时能够为气体的溢出提供通道,从而降低孔隙率。

厚板铝合金激光焊气孔的形成机理极其复杂,要想避免气孔很难,这也是焊缝气孔成为目前铝合金激光焊接研究中热点问题的原因。虽然,激光焊接铝合金有许多优势,但仍存在较大的局限性,如设备成本高、接头间隙允许度小、能量吸收率、合金元素易烧损以及易产生气孔等缺陷和不足[28-29]。

2 高能束-电弧复合焊接工艺

近年来,为了适应工业制造发展的要求并实现高效率、高质量的焊接工艺,相继研究开发了多种复合焊接技术。其中在国内成为研究热点并应用最为广泛的是高能束焊接与传统电弧焊的复合焊接工艺,主要是利用复合焊接技术互相弥补传统单一热源焊接各自的缺点,高能束复合焊接主要包括激光-等离子弧复合焊、等离子弧-MIG复合焊以及激光-MIG复合焊。

2.1 激光-等离子弧复合焊

20世纪70年代末英国Steen教授首次提出激光电弧复合焊接技术,其目的是通过电弧来提高激光能量利用率、获得较大的焊接熔深以及增强焊接间隙的适应性,并实现高速度、高质量的焊接[30]。激光-等离子弧复合焊是由英国Conventry大学发明的,此复合电弧能量更加集中,能够减小热影响区和增大焊缝成形系數,并可以降低焊接热输入[31]。激光-等离子弧复合焊接示意如图8所示。

在国外,Yoon等[32]研究发现表面激光-等离子弧复合焊能够改善和增强气体电离效应,使电弧发生收缩,解释了等离子弧对激光能量的吸收,并从理论说明了光电效应导致电弧集中。Blundell[33]等在CO2激光热源的基础上引入等离子弧热源作为辅助热源,焊接速度较单激光焊的焊接速度至少提高了约2倍,这是由于等离子弧热源的预热作用增强了激光束能量的吸收率。

在国内,李志宁等[34-35]采用数值计算方法研究了激光-等离子弧复合焊熔池流动特性。结果表明,表面张力流是决定熔池流动的主要原因,同时也会直接影响焊接成形。电磁力在增加熔深和背面熔宽方面起着重要作用。常保华等[36]研究了激光-等离子弧复合焊的焊缝成形,发现采用激光热源前置、等离子弧后置,能够获得表面平整、成形良好的焊缝。韩永全等[37]进行了铝合金激光-变极性等离子复合热源特性分析,研究表明激光对等离子弧有吸引作用,在正极性阶段激光被压缩于等离子弧根部,反极性阶段在电弧上方会出现一个等离子体柱,提高了激光的吸收率。

目前,激光-等离子弧复合焊仍处于研究与开发阶段,在工业生产方面还没有得到大范围的应用。激光-等离子弧复合焊在焊接速度和间隙能力方面具有一定的优势,具有较好的工业应用前景。但是铝合金焊缝成形质量控制以及中厚板铝合金填丝等问题仍然需要进一步研究与解决。

2.2 等离子弧-MIG复合焊

等离子弧-MIG复合焊接是由荷兰飞利浦实验室的Essers等研究员于1972年首次提出[38]。依据两个热源的空间位置,按照形成等离子电弧的方式将等离子-MIG复合焊分为两种:同轴式和旁轴式。同轴式复合焊工艺包括偏置钨极式和同轴喷嘴式两种焊枪结构,如图9所示。同轴式MIG焊丝被等离子弧包围,一定程度提高了焊丝熔化速率和熔滴过渡频率,减少了焊接飞溅。

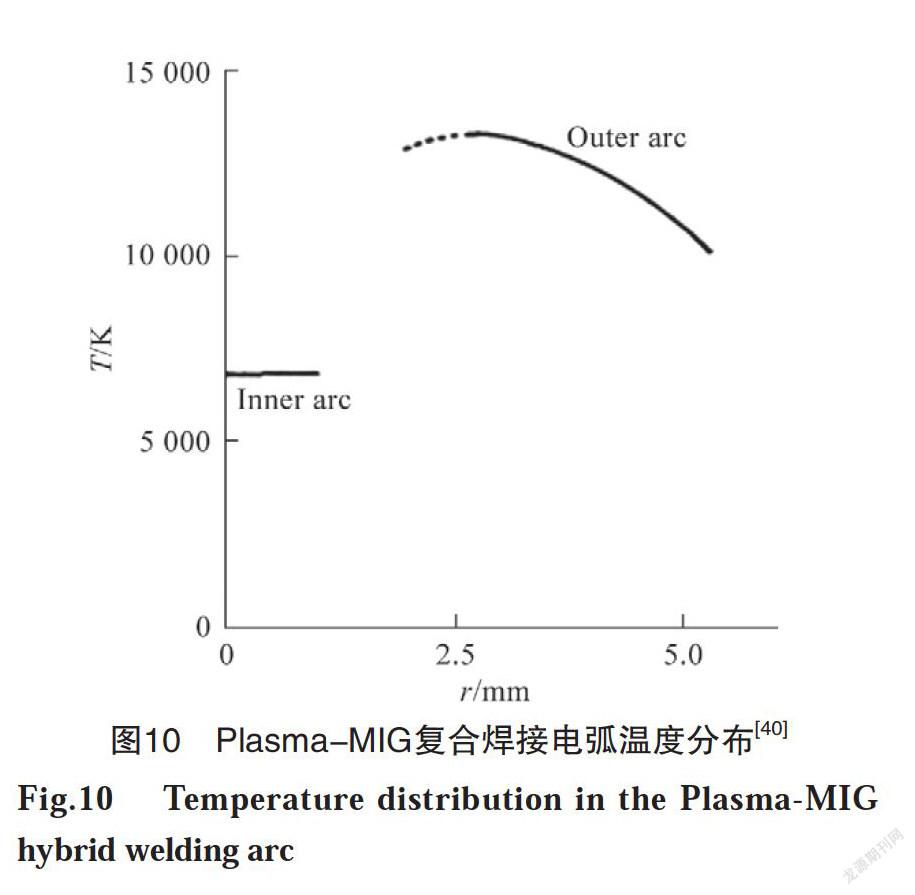

截止目前,同轴式等离子弧-MIG复合焊接已经得到了广泛的研究。Jelmorini等人[39]研究了等离子弧-MIG复合焊焊丝熔化率与电流的关系。研究表明,复合焊接的焊丝熔化率高于MIG焊的焊丝熔化率。由于等离子电弧对MIG焊丝具有预热作用,致使焊丝的电阻率升高,大幅度提高了焊丝的电阻热,从而提高了MIG焊丝的熔敷效率。Ton[40]通过光谱分析了等离子-MIG复合电弧物理特性,复合电弧温度分布如图10所示,研究表明内弧和外弧的温度、成分有一定的差异,内弧的温度低且具有少量的金属蒸气,等离子电弧温度是MIG电弧的2倍。Lee等人[41]分析了等离子电流对复合焊缝表面缺陷的影响,结果发现当等离子电流超过200 A时,将会产生不对称的焊缝并且出现黑色污点,如图11所示。与MIG焊对比发现,复合焊污点要少于单MIG焊。

虽然同轴式焊枪因结构原因,在薄板和中厚板焊接中具有一定优势,能够提高焊丝熔化效率和焊接质量,但是针对厚板结构仍然存在一些不足。有研究表明[42-43],同轴等离子-MIG复合热源与工件的接触面积大,导致热源对工件的加热面积大,产生的焊接熔池宽而浅。同时在大电流时焊丝尖端周围的电弧具有旋转趋势,使熔滴转移到熔池时分布在一个较宽的区域。这些特性都不利于产生大熔深的焊缝,不适合于厚板大热输入的焊接。

在厚板高强铝合金的结构中具有极大的应用前景的旁轴式等离子弧-MIG复合焊接于1995年由以色列激光技术公司成功研制与发展。等离子-MIG复合焊接工艺示意如图12所示。美国Cummins公司将等离子-MIG复合焊接工艺成功应用于排气管的自动焊接中,提高了焊接效率,降低了成本[44]。美国Babcock Power公司用等离子-MIG复合焊接工艺代替TIG焊,管接头的焊接效率提高了近10倍[45]。并且此焊接技术在风力发电的塔柱、大型船舶以及输油管道的焊接领域中得以应用[44]。

在国内,相继也进行了旁轴等离子-MIG復合焊接的研究。包学强[46]对等离子-MIG复合焊进行改造,开发了一体式脉冲等离子弧-MIG复合焊接,复合的两个电弧均为脉冲电弧,并通过对两脉冲电弧脉冲相位的控制,减小了等离子弧与MIG电弧的相互耦合作用。邵盈恺[47]建立了等离子弧-MIG复合焊接参数和熔深的定量关系。研究表明影响焊接熔深的顺序依次为MIG电流、等离子电流、焊接速度、离子气流量。与单MIG相比,复合焊接的热裂纹敏感性较小。韩永全等[48-49]首次采用Super-MIG焊枪组建了VPPA-MIG复合系统,如图13所示,并针对厚板高强铝合金开展了VPPA-MIG复合热源特性的系统研究,研究表明复合电弧电磁耦合对MIG电弧具有压缩效应,在正极性阶段,MIG电弧具有轴向压缩作用,除了复合电弧所受安培力外,MIG电弧还受到复合电弧耦合区的热挤压作用,在反极性期间,MIG电弧收缩较为明显。复合电弧的相互作用促进了熔滴的过渡速度,复合焊熔滴过渡速度以及熔滴动量大于单MIG焊,有利于获得较大的焊接熔深。孙振邦等[50]开发了适用于VPPA-MIG复合焊的组合式体积热源模型,并计算了复合焊接的热过程,结果表明MIG是决定复合焊接焊缝熔宽的主要因素,而VPPA是决定复合焊接穿透深度的主要因素。并优化获取了11 mm厚铝合金平板对接焊缝,如图14所示。

2.3 激光-MIG复合焊

激光-MIG复合焊接是目前最受业界瞩目、研究最广、应用最多的一种复合焊接技术。其主要特点是焊接熔深大、工况适应性好、易于填充金属以及焊接稳定性高等。近些年,国内外学者鉴于激光-MIG复合焊接的诸多优点对其焊接机理以及工业应用进行了研究。

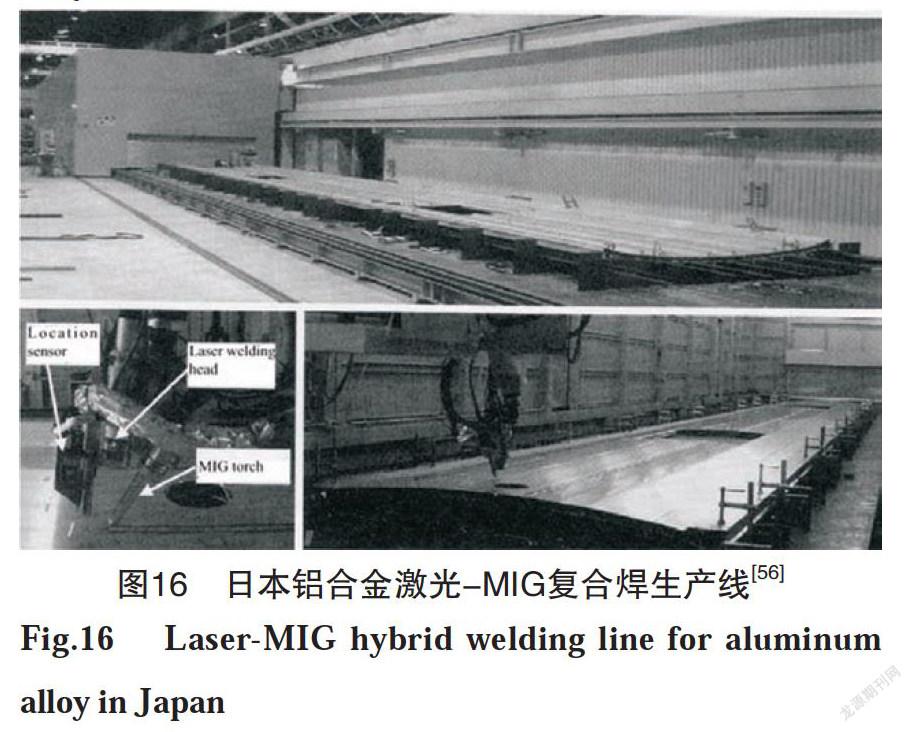

在国外,Moriaki等[51]通过对激光-MIG复合焊电信号的分析,表明单电弧高速焊时,电压波动较大,而复合焊电压波动较小,焊接过程更加稳定。这是由于复合焊过程中存在匙孔,焊接区域的带电粒子数陡然增加,因而热发射容易,而且电弧也被明显压缩,弧柱能量密度增大。Vollertsen等人[52]首次采用大功率光纤激光-MIG复合焊焊接铝合金,4 mm厚铝合金复合焊焊接速度可达到20 m/min;8 mm厚铝合金复合焊焊接速度可达到6 m/min,焊接过程稳定,同时能够获得高质量的焊缝。Campana等[53]通过激光-MIG复合焊接试验探究了焊接参数对焊接稳定性的影响,并用高速摄像机对电弧和熔池图像进行采集。结果表明,在保证其他参数不变的前提下,热源间距保持在2~3 mm时,两个热源可实现协同增益效果。在工业应用方面,德国大众汽车公司自主开发了激光-MIG复合焊接机头并将其用于铝合金汽车框架和轿车车门的焊接,如图15所示[54]。日本三菱重工公司也将同轴激光-MIG复合焊技术用于复杂结构车身的焊接[55]。同时在日本也建立了铝合金高速类列车激光-MIG焊接生产线[56],如图16所示。

国内同样开展了多方面激光-MIG复合焊接技术的应用研究。樊丁[57]等开发了激光-MIG旁轴复合焊接机头并进行研究,发现激光引起的等离子体能够促进电弧的稳定性,在较宽的工艺内,YAG激光-脉冲MIG复合焊接铝合金在提高焊速下能够获得成形美观的焊缝,复合焊熔深与单一激光焊相比提高4倍,与脉冲MIG焊相比提高1倍以上。高明等[58]定量探究了激光-MIG复合热源的相互作用,研究表明当热源间距小于4 mm时,激光诱导等离子体与电弧等离子体的相互作用主导了热源相互作用,当热源间距大于4 mm时,两个热源的相互作用主要为预热作用。激光与MIG电弧的最佳间距为1~2 mm。长春轨道客车、唐山轨道客车以及中船重工725所也开展了激光-MIG复合焊接的应用研究,结果表明采用激光-MIG电弧复合焊接技术可实现铝合金结构件的优质焊接[59]。

3 结论

铝合金VPPA焊和激光焊在国内外已经得到了多方面的广泛研究,人们基本掌握其热源特性、焊接机理以及工艺特性等,已经成为部分铝合金结构焊接的重要手段,并在航空航天、汽车工业、轨道交通领域得到了广泛应用。随着工业制造的发展需求,优质高效的新型复合焊接技术成为研究热点,高能束焊与传统电弧焊相互结合形成的复合焊接工艺充分集成各自的优点,有效地解决单一热源的诸多问题,能够实现现代制造业追逐的高效、高质量的焊接技术,具有潜在优势和发展前景。目前,VPPA-MIG复合焊和激光-MIG复合焊是国内外研究最多、最热的新型铝合金焊接技术,其中激光-MIG复合焊在汽车工业和轨道交通等部分领域得以应用,而VPPA-MIG复合焊正处于应用研究阶段,从目前的研究中可以看出,在军用高强装甲铝合金结构的焊接中VPPA-MIG复合焊具有极大的应用前景。然而,由于复合热源的复杂性,导致二者复合热源特性的研究还不够深入,制约了复合焊技术更广泛的应用。今后,复合热源耦合机理和复合电弧物理是其重要的研究方向。随着科研人员不断的钻研,未来复合焊接技术必将在高端装备制造中发挥更重要的作用。

参考文献:

[1] 李念奎, 凌杲, 聂波, 等. 铝合金材料及其热处理技术[M]. 北京: 冶金工业出版社, 2012.

[2] Sun Z B, Han Y Q, Du M H, et al. An improved simulationof temperature field in VPPA-GMAW of Al-Cu-Mg alloy[J]. Journal of Materials Processing Technology, 2019(263): 366-373.

[3] Hong H, Han Y, Du M, et al. Investigation on dropletmomentum in VPPA-GMAW hybrid welding of alumi-num alloys[J]. The International Journal of Advanced Manufacturing Technology, 2016, 86(5-8): 2301-2308.

[4] Fu G F, Tian F Q, Wang H. Studies on softening ofheat-affected zone of pulsed-current GMA welded Al-Zn-Mg alloy[J]. Journal of Materials Processing Technology, 2006(180): 216-220.

[5] 呂耀辉, 陈树君, 殷树言. 铝合金变极性等离子弧焊接电源的研制[J]. 航天制造技术, 2003(1): 30-35.

[6] 吕耀辉, 陈树君, 殷树言, 等. 变极性穿孔等离子弧焊系统的研制[J]. 电焊机, 2003, 33(5): 29-31.

[7] 韩永全, 陈树君, 殷树言, 等. 铝合金变极性等离子弧电特性[J]. 电焊机, 2006, 36(2): 27-29.

[8] 韩永全, 陈树君, 殷树言, 等. 大厚度铝合金变极性等离子弧穿孔立焊技术[J]. 机械工程学报, 2006, 42(9): 144-148.

[9] 韩永全, 陈树君, 殷树言, 等. 维弧对变极性等离子电弧特性的影响[J]. 机械工程学报, 2008, 44(6): 144-148.

[10] 陈树君. 变极性等离子弧穿孔立焊工艺及装备[J]. 金属加工(热加工), 2013(s2): 89-90.

[11] 春兰, 韩永全, 陈芙蓉, 等. 铝合金脉冲变极性等离子弧焊接工艺[J]. 焊接学报, 2016, 37(1): 29-32.

[12] 陈树君, 蒋凡, 张俊林, 等. 铝合金变极性等离子弧穿孔横焊焊缝成形规律分析[J]. 焊接学报, 2013, 34(4): 1-6.

[13] Chen Shunjun, Yan Zhaoyang, Jiang Fan, et al. Gravityeffects on horizontal variable polarity plasma arc welding[J]. Journal of Materials Processing Technology, 2018(255): 831-840.

[14] Jiang Fan, Li Cheng, Chen Shunjun, et al. Experimentalinvestigation on heat transfer of different phase in variable polarity plasma arc welding [J]. Welding in the world, 2019(63): 1153-1162.

[15] Xu Bin, Jiang Fan, Chen Shunjun, et al. Numerical analysis of plasma arc physical characteristics under additional constraint of keyhole[J]. Chinese Physics B, 2018, 27(3): 034701.

[16] Zheng B, Wang Q I, Kovacevic R. Parameters optimizationfor the generation of a keyhole weld pool during the start-up segment in variable-polarity plasma arc welding of aluminium alloys[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2000, 214(5): 393-401.

[17] Saad Emad, Wang Huijun, Kovacevic R. Classificationof molten pool modes in variable polarity plasma arc welding based on acoustic signature[J]. Journal of Materials Processing Technology, 2006(174):127-136.

[18] Zink W. Welding Fuselage Shells[J]. Industrial LaserSolutions for Manufacturing, 2001, 16(4): 7-10.

[19] Uz M V, Kocak M, Lemaitre F, et al. Improvement ofdamage tolerance of laser beam welded stiffened panels for airframes via local engineering[J]. Inter-national Journal of Fatigue, 2009, 31(5): 916-926.

[20] 陈俐, 巩水利. 铝合金激光焊接技术的应用与发展[J]. 航空制造技术, 2011(11): 46-49.

[21] 付邦龙, 孟祥萌, 秦国梁, 等. 铝合金激光焊接技术的研究进展[J]. 焊接, 2013(6): 20-25.

[22] Sibillano T, Rizzi D, Ancona A, et al. Spectroscopic monitoring of penetration depth in CO2 Nd:YAG and fiber laser welding processes [J]. Journal of Materials Processing Technology, 2012(212): 910-916.

[23] 蔡华. 薄板2524高强铝合金光纤激光焊接接头组织及力学性能研究[D]. 北京: 北京工业大学, 2013.

[24] 陈铠, 肖荣诗, 张盛海, 等. 高强铝合金激光粉末焊接过程[J]. 焊接學报, 2006, 27(10): 33-36.

[25] 邹江林, 吴世凯, 肖荣诗, 等. 高功率光纤激光和CO2激光焊接熔化效率对比[J]. 中国激光, 2013, 40(8): 53-57.

[26] Kotsuna M, YanQu. Study on porosity formation in laserwelds in aluminium alloys(Report1): effects of hydrogen and alloying elements[J]. Welding International, 1998, 12(12): 937-949.

[27] Yu Yangchun, Wang Chunming, Hu Xiyuan, et al. Poro-sity in fiber laser formation of 5A06 aluminum alloy [J]. Journal of Mechanical Science and Technology, 2010(24): 1077-1082.

[28] 陈彦宾, 曹丽杰. 铝合金激光焊接研究现状[J]. 焊接,2001(3): 9-12.

[29] Xiao Rongshi, Zhang Xinyi. Problems and issues inlaser beam welding of aluminum-lithium alloys[J]. Journal of Manufacturing Processes, 2014(16): 166-175.

[30] Steen S M, Eboo M. Arc augmented laser welding[J]. Metal Construction, 1979, 11(7): 332-335.

[31] Walduck R P, Bimn J. Plasma arc augmented laser welding[J]. Welding Research Abroad, 1995, 41(11): 2-4.

[32] Yoon S H, Hwang Na J R, Claus Emmelmann S J, et al.Development of Plasma-Laser-Hybrid Welding Pro-cess[J]. Int Adv Manuf Technol, 2007(32): 1134-1143.

[33] Blundell N, Biffin J. High speed augmented laserwelding of thin sheet metals[J]. Journal of Manufac-turing Science and Engineering, 2000, 8(3): 420-428.

[34] 李志宁, 常保华, 都东, 等. 激光-等离子弧复合焊温度场的数值模拟[J]. 焊接学报, 2007, 28(6): 29-33.

[35] 李志宁, 都东, 常保华, 等. 激光-等离子弧复合焊接熔池流动和传热的数值分析[J]. 焊接学报, 2007, 28(7): 37-40.

[36] 常保华, 李志宁, 周晶, 等. 铝锂合金激光-等离子弧复合焊焊缝表面成形 [J]. 清华大学学报, 2010, 50(8): 1178-1182.

[37] 韓永全, 庞世刚, 姚青虎, 等. 铝合金LB-VPPA复合焊接热源特性[J]. 焊接学报, 2015, 36(3): 23-26.

[38] Essers WG, Liefkens AC. Plasma-MIG welding developedby philips[J]. Machinery and Production Engineering, 1972, 1(11): 632-633.

[39] Jelmorini G, Tichelaar GW, Essers WG, et al. Weldingcharacteristics of the plasma-MIG process[J]. Metal Construction, 1975, 7(11): 568-572.

[40] Ton H. Physical properties of the plasma-MIG weldingarc[J]. Journal of Physics D: Applied Physics, 1975, 8(4): 922-933.

[41] Lee H, Park S, Kang C. Effect of plasma current onsurface defects of plasma-MIG welding in cryogenic aluminum alloys[J]. Journal of Materials Processing Technology, 2015(223): 203-215.

[42] Resende A A, Ferraresi V A, Scotti A, et al. Influenceof welding current in plasma-MIG weld process on the bead weld geometry and wire fusion rate[J]. Welding International, 2011, 25(12): 910-916.

[43] Essers W G, Jelmonni G, Tichelaar. Arc characteristicsand metal transfer with Plasma-MIG welding[J]. Metal Construction, 1972, 4(12): 439-447.

[44] 王长春. 全新的技术突破——等离子MIG复合焊工艺[J]. 现代焊接, 2010(11): 18-22, 25.

[45] 王长春, 杜兵. 等离子-复合热源焊接技术研究与应用[J]. 焊接, 2009(12): 62-64.

[46] 包学强. 旁轴式等离子-MIG复合焊设备研制[D]. 甘肃: 兰州理工大学, 2009.

[47] 邵盈恺, 王玉玺, 杨志斌, 等. 基于焊缝熔深优化的7075铝合金等离子-MIG复合焊接热裂纹敏感性[J]. 金属学报, 2018, 54(4): 547-556.

[48] Han Y, Tong J, Hong H, et al. The influence of hybridarc coupling mechanism on GMAW arc in VPPA-GMAW hybrid welding of aluminum alloys[J]. The International Journal of Advanced Manufacturing Technology, 2016, 101(1-4): 989-994.

[49] Hong H, Han Y, Du M, et al. Investigation on dropletmomentum in VPPA-GMAW hybrid welding of alumi-num alloys[J]. The International Journal of Advanced Manufacturing Technology, 2016, 86(5-8): 2301-2308.

[50] Sun Z B, Han Y Q, Du M H, et al. Numerical simulationof VPPA-GMAW hybrid welding of thick aluminum alloy plates considering variable heat input and droplet kinetic energy[J]. Journal of Manufacturing Processes, 2018(34): 688-696.

[51] Moriaki O, Yukio S, Akihide Y, et al. Development oflaser-arc hybrid welding[J]. NKK Technical Review, 2002, 86(7): 8-12.

[52] Vollertsen F, Thomy C. Welding with fiber lasers from200 to 17000 W[C]. Proceedings of the 24th ICALEO, LIA Publication 598, 2005: 254-263.

[53] Campana G, Fortunato A, Ascari A, et al. The influenceof arc transfer mode in hybrid laser-mig welding[J]. Journal of Materials Processing Technology, 2007(191): 111-113.

[54] Staufer H. Laser hybrid welding in the automotive industry[J]. Welding Journal. 2007, 86(10): 36-40.

[55] Roepke C, Liu S, Kelly S. Hybrid laser arc welding process evaluation on DH36 and EH36 steel[J]. Welding Journal, 2010, 89(7): 140-150.

[56] Herbert S. Laser-Hybrid Welding of Ships[J]. WeldingJournal, 2004, 83(6): 39-43.

[57] 樊丁, 中田一博, 牛尾誠夫. YAG激光与脉冲MIG复合焊接[J]. 焊接学报, 2002, 23(5): 81-83.

[58] Gao M, Zeng X Y, Hu Q W. Effects of welding parameterson melting energy of CO2 laser-GMA hybrid welding[J]. Science and Technology of Welding and Joining, 2006, 11(5): 517-522.

[59] 赵耀邦, 张小龙, 李中权, 等. 铝合金激光焊接技术研究进展[J]. 电焊机, 2017, 47(2): 8-12.

Research status of high energy beam welding and composite welding

of aluminum alloy

HAN Yongquan, SUN Zhenbang, DU Maohua, HONG Haitao

(School of Materials Science and Engineering, Inner Mongolia University of Technology, Hohhot 010050, China)

Abstract: The basic principle and characteristics of high energy beam welding and its composite welding are discussed and analyzed. This paper introduces the high energy beam welding process characteristics and the latest research progress of VPPA welding, laser welding, laser plasma arc composite welding, VPPA-MIG composite welding and laser MIG composite welding of aluminum alloy. The heat source characteristics and process advantages of vppa-mig hybrid welding and laser MIG hybrid welding of aluminum alloy are mainly introduced. VPPA-MIG composite welding has prominent advantages in thick plate aluminum alloy welding due to its strong arc penetration and high welding efficiency, especially can effectively reduce the strength decline of high-strength aluminum alloy welding joint, so it has a great application prospect.

Key words: aluminum alloy; high energy beam welding; composite welding; research progress