缸内直喷汽油发动机曲轴箱通风机构设计

摘要:为了保证发动机回油通畅,避免开式、闭式通风机构存在通风效果差问题的发生,提出了缸内直喷汽油发动机曲轴箱通风机构设计。从相邻两缸之间通风和发动机曲轴内部通风两个角度设计曲轴箱通风通道,降低机油浓度。研究压力调节阀和防结冰问题,平衡曲轴箱内外部压力,并使其不会在低温环境下出现冻结情况。优化取气口面积,使油气分离腔窜气流速均匀,通过设计回油功能,使分离出的机油回到曲轴箱内,保证良好通风效果。

关键词:缸内直喷;汽油发动机;曲轴箱;通风机构

0 引言

当发动机运转时,一些未燃烧的废气、水蒸气、微粒机油成分经气缸泄漏到曲轴箱空间内形成有害的窜气,这些窜气在曲轴空间内与油雾形式的机油混合,随着活塞运动产生的压力影响曲轴箱空间的压力[1]。在压力作用下会将机油挤向密封位置处的出油口喷出,还会引发机油从曲轴油封、曲轴箱衬垫等处渗漏,造成零件腐蚀、机油变质,降低发动机的使用效率,如果不能有效抑制这些有害气体的产生和排放,流失到大气中还会造成环境污染。为了避免这些情况的发生,设置了曲轴箱通风装置,在设计过程中加入了环保理念,采用封闭式曲轴箱通风装置的结构,保证了发动机正常稳定的运行[2]。

1 缸内直喷汽油发动机曲轴通风机构设计

缸内直喷汽油发动机是直接将燃油喷射在缸内,在气缸内直接与空气混合的一款动力发动机,具有低油耗、高功率和低排放的优点。通过电子控制系统对吸入的空气量与燃油喷射量和喷射时间进行精准地控制,而高压的燃油喷射系统可以使油气的雾化和混合效果达到最优,提高了发动机的动力性能[3]。随着缸内直喷汽油发动机的广泛应用,对发动机结构性能的设计要求日趋严格,尤其是发动机的曲轴箱通风机构的设计。

1.1 曲轴箱通风通道设计

1.1.1 相邻两缸之间通风通道

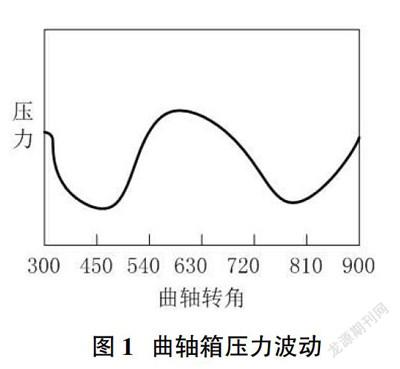

在曲軸箱通风通道设计中,应对相邻两缸之间用于气流沟通的通道进行优化设计[4]。采取合理的纵向通风通道设计,减少气体在空间流动时对机体各构件的摩擦及曲轴箱气体内的机油含量,防止各个缸内压力过大对曲轴箱通风造成影响。通风通道空间的空气变化和通风流速受曲轴箱内的往返运动影响,如果曲轴箱内的气体压力过大就会推动油底壳内的机油液面产生波动,会对曲轴箱及发动机造成影响,因此需对曲轴箱内的压力波动值进行规定,如图1所示,发动机曲轴箱压力波动值应在±0.1mbar之间[5]。

由图1可知:随着曲轴转角增加,压力呈现规律性变化,呈下降-上升-下降趋势,通过对各缸之间的纵向通风通道的优化设计,有效平衡各缸之间的内部压力,降低了曲轴箱通风所造成的摩擦损失,确保相邻两缸曲轴箱之间有足够的流通面积[6]。

1.1.2 发动机曲轴箱内部通风通道

根据曲轴箱内部结构特点采用垂直通风通道优化设计,可以有效地将曲轴箱内的气体输送到缸盖上面的通风通道内。在设计过程中,为保证各个管道的性能和正常稳定的运行,采取对机油回油道与通风通道的分开设计,防止通风通道与回油通道混合使气体中含油量过多,有利于油气分离,减少了油气分离器的负担。

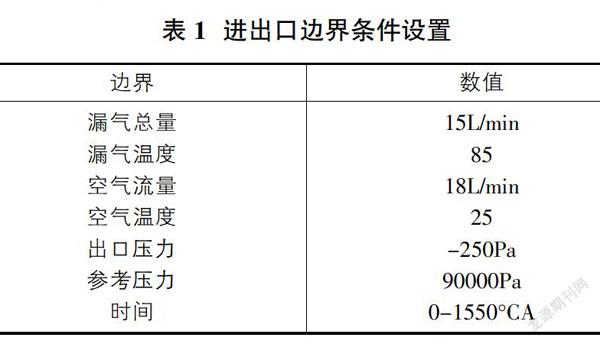

进口边界为进口风向,出口边界为出口风向,具体边界数值选取发动机在2500rpm、97N·m时运行数据,如表1所示。

发动机曲轴通风机构的优化设计,实现了通风机构能够完全控制曲轴箱的排放,确保曲轴箱的良好通风性能,并对油气分离器和压力控制阀等零件功能进行优化设置,使曲轴箱内的混合气体与油有效分离,既保证了油的纯度又可防止机油稀释变质,避免机件发生磨损和腐蚀,起到降压、防漏、回收的作用,提高了曲轴箱通风系统的性能,同时还起到了节能、环保作用,减少了环境污染现象的发生。

1.2 压力调节阀设计

通过设置压力调节阀可以有效调节曲轴箱压力,使发动机曲轴箱与发动机外界压力处于平衡状态。当曲轴箱压力发生变化时,调节阀的开度可以在曲轴箱压力和大气压的共同作用下增大或减小,有效调节曲轴箱压力,具有调节的精准性和可靠性,确保曲轴箱内真空度尽量保持不变。曲轴箱通风系统压力调节阀的设置,防止调节控制曲轴箱内压力变化引起的机件腐蚀或损坏,避免曲轴箱密封部位泄漏,有利于油气分离器和回油系统的良好分离与回收,确保发动机的稳定运行,常用的压力调节阀主要有柱塞式压力调节阀和膜片式压力调节阀。

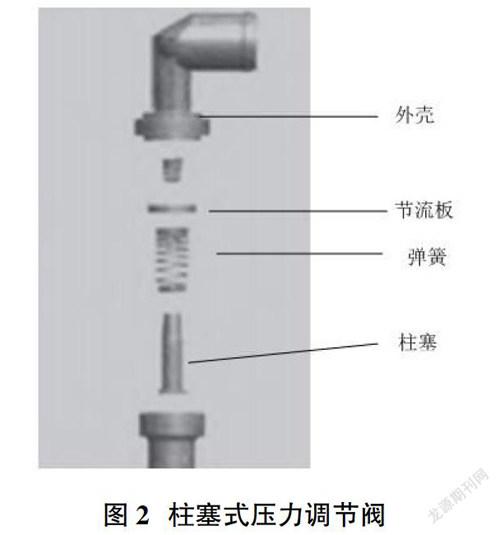

1.2.1 柱塞式压力调节阀

柱塞式压力调节阀是由弹簧、节流板、柱塞以及壳体四部分组成,见图2。

由于发动机作功燃烧过程的末端存在一些未燃的混合气,在高压力作用下从活塞环漏入曲轴箱内,这些窜气不仅稀释了曲轴箱内的机油,导致机油变质,还会对发动机各机件造成损坏。因此采取柱塞式压力调节阀,可以在不同进气管真空度作用下,控制曲轴箱窜气进入进气系统的流量,实现压力调节与控制,让这些废气再次从进气歧管进入到发动机中再次燃烧,不仅节能环保,还避免大气污染,同时增加了曲轴箱压力的控制水平。

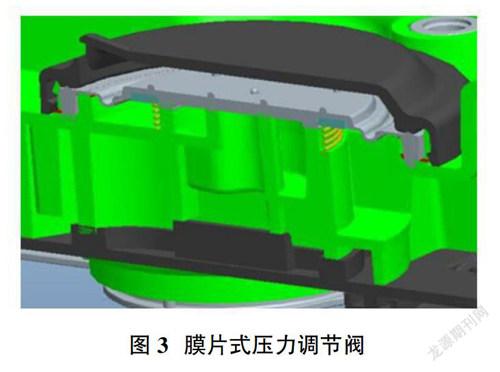

1.2.2 膜片式压力调节阀

膜片式压力调节阀包括膜片、膜片衬板、弹簧、壳体等,由于膜片上下压力不同,可存在压差,利用大气压力、弹簧力及负压源力共同调节气体流量。膜片式压力调节阀实物图如图3所示。

当曲轴箱内压力发生变化时,膜片式压力调节阀的开度会在曲轴箱压力和大气压的共同作用下减小或增大,有效调节曲轴箱压力,使其处于合理范围。

1.3 防结冰设计

当发动机窜气经曲轴箱通风系统的呼吸管与进气空气管交汇时,在适宜温度下各管路循环良好,但是当遇到冰冷进气时就会出现结冰现象,堵塞曲轴箱的通风管,影响发动机的正常运转。为解决呼吸管结冰问题,采取保温的冷却系统循环水加热、电加热和扩大呼吸管等措施,保温设计可以增加发动机窜气经过呼吸管的温度,扩大呼吸管可以加大接口空间,降低结冰发生。加热器设计通过加热层、连接接头以及电器插接件等,合理控制加热速度与平衡后的最高温度,防止结冰,避免影响曲轴箱通风系统的良好性能。

1.4 优化取气口面积

当发动机怠速运转或小负荷工况时产生的气体进入气缸后,使进气歧管的真空度较高,造成空燃比失调,此时气体通过的截面积最小。如果油气分离器取气口位置较低或与轴凸轮等一些甩油零部件距离较近的情况下,带有大量机油油滴的窜气就会进入油气分离腔内,而且这些进入的窜气流速较大,如果不加以处理,将会导致恶化循环。因此优化设计取气口面积和位置,并采取措施合理控制窜气流速,避免造成环境污染。

缸内直喷式汽油发动机在怠速时或者高速时,活塞环会出现颤抖引起窜气流量的快速上升,这些窜气会从气缸漏到曲轴箱中,再从曲轴箱通风管流出,污染大气环境。通过对气缸中活塞漏气量的估算,采取优化取气口面积来控制窜气流速,在测气量的同时分别对吸气量、排气量、压力比值和温度进行测量。

活塞漏气量估算公式如下所示:

公式(1)中:?姿表示相关系数;C1、C2分别表示吸气量和排出量;n表示既定转速;?滋表示全负荷增压器压力比值;W表示温度。

通过对活塞漏气量估算结果可知,曲轴箱通风系统的取气口应设在较高、机油较少的位置,增大进气口截面积,合理控制窜气流速。

2 曲轴通风回油功能设计

当油气分离器将曲轴箱内窜气携带的机油颗粒分离后,需进行回收并返回发动机油底殼,为了保证分离的机油能够有效回收到发动机油底壳,对曲轴箱通风系统回油功能进行优化设计。在回油通道的优化设计中,采取合理的位置、高度和流通面积,并对回油高度与系统阻力之间的平衡性进行考量。回油通道采取垂直距离,根据对油滴返回到回油通道的精准计算结果,得出最小回油高度计算公式如下:

公式(2)中:?驻F表示系统阻力;?籽表示回油机油密度;g表示重力加速度。

回油通道的位置、高度和流通面积的设计必须保证回油顺畅,如果设计不能满足油气分离器回油的需求,将会导致分离出的机油无法顺利回到发动机油底壳。如果发动机不停运转,累积的机油达到到一定程度后就会从出油口喷出,严重影响发动机的正常运行。在回油高度设计方案中,应根据发动机的安装位置和允许的最大倾斜角度,对回油通道进行单独分开设计,采取“J”型管结构,并合理增加单向阀和储油腔结构,确保有足够大的流通面积,使分离出的机油能够快速及时地回到曲轴箱内。

3 结束语

随着现代科技的快速发展,在缸内直喷汽油发动机的曲轴箱通风机构设计上,也在不断的创新与发展。优化设计的曲轴箱通风机构,将不含发动机机油的绝大部分泄漏气体送入进气系统内,并确保曲轴箱内压力在-30mbar~5mbar范围,不仅起到了防漏、降压和降温的作用,有效防止燃油稀释机油和润滑油变质,减少了机件的磨损和腐蚀。同时将窜入曲轴箱的气体再吸入到气缸内重新燃烧,实现了对可燃废气化合物的回收利用,减少了对大气的污染。缸内直喷汽油发动机曲轴箱通风机构的优化设计,完善了曲轴箱通风系统的性能,保证了曲轴箱通风装置的稳定运行,提高了发动机的作功效率和安全可靠性,避免环境污染,发挥了节能环保的作用。

参考文献:

[1]李祥,熊锐,吴坚,等.国六排放标准下的缸内直喷汽油机颗粒捕集器精度碳载模型建立及验证[J].机械科学与技术, 2019,7(6):877-883.

[2]齐景晶,钱叶剑,罗琳,等.可变气门升程与正时对直喷汽油机缸内流动特性的影响[J].车用发动机,2017,7(3):20-26.

[3]刘成豪,曾东建,左子农,等.机油和过量空气系数对GDI汽油机燃用甲醇汽油颗粒排放的影响[J].车用发动机,2019,7(3):81-87.

[4]龚震,钱叶剑,罗琳,等.VVL耦合喷油策略对GDI汽油机混合气形成的影响[J].车用发动机,2017,8(2):27-34.

[5]杜爱民,靳争,陈垚伊,等.直喷汽油机润滑油行驶适应性试验研究[J].车用发动机,2019,5(4):78-82.

[6]马志豪,朱宇东,陈占耀,等.汽油直喷发动机进气系统和燃烧室沉积物的热重分析[J].内燃机工程,2017,7(6):67-73.

作者简介:陈石侯(1970-),男,安徽蚌埠人,大专,初级工程师,江苏三能动力总成有限公司发动机开发部部长,主要研究方向为发动机设计开发。