发动机环形火焰筒头部帽罩成型工艺改进

李晓艳 张鹏 郭荣飞

摘要:本文阐述了发动机环形火焰筒头部帽罩的结构特征、加工难点以及工装的设计,针对零件成型工艺、冲孔、翻边和车加工工艺做了具体的分析,提出了相应的解决措施,解决了薄壁、钣金零件双曲面成型、大直径高翻边成型以及复杂型面钣金件的车加工问题,为此类钣金零件的加工积累了成功的经验。

关键词:环形火焰筒;帽罩;成型工艺

0 引言

发动机火焰筒头部帽罩材料为GH3536,采用环形双曲线球面形状,型面复杂,各部位成型回弹量不均,成型精度低;而且型面内、外直径均要进行电子束焊,焊接间隙要求小于0.1mm,在车加工时只能以型面定位,由于零件压紧状态和自由状态直径差异大,装配间隙难于控制,焊接质量难于保证。

1 环形火焰筒头部帽罩结构特点及加工难点

1.1 环形火焰筒头部帽罩结构特点

火焰筒头部帽罩是由1.2mm厚的GH3536钣料成型而成,外径?准698mm,内径?准512mm,在零件型面顶部有24个?准68mm的翻边孔,翻边高度为5.5mm。

1.2 环形火焰筒头部帽罩加工难点

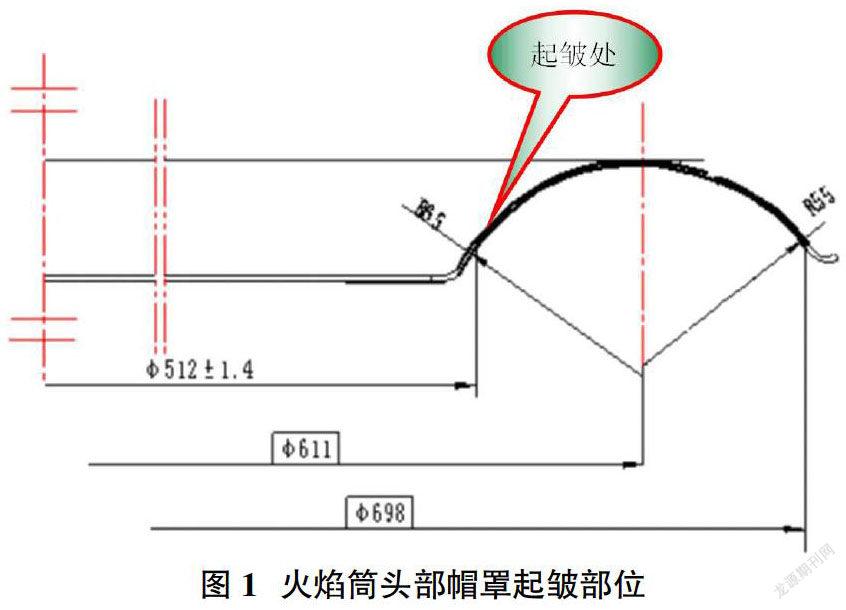

①零件成型时在内、外型面处会出现斜轴向起皱或拉裂现象。火焰筒头部帽罩起皱部位见图1。

②由于零件型面复杂,材料变形量较大,在成型后造成材料回弹,无法满足设计要求。

③在零件24个孔口翻边后孔口处易出现裂纹。

④零件有24个翻边孔,翻边高度相差3~4mm,零件壁厚1.2mm,且有型面要求,在弧面上翻边,翻边后高度不一致,修磨才能保证翻边高度5.5~0.5mm的要求,这给手工修磨增加了难度和工作量。

2 工艺改进措施

2.1 火焰筒头部帽罩型面成型工艺改进

火焰筒头部帽罩成型工序在零件加工过程中起着关键的作用,在以后的鉆孔、冲孔、车加工等工序都是以这道工序所成的型面定位,型面的精准程度极大地影响到整个零件的加工过程以及零件的加工质量。

①下料时,计算出零件截面的弧长,再加上两端的直线段部分大约15mm长,将坯料外圆定为?准830mm,内圆定为?准390mm,使零件成型后有一定的直边,模具通过此直边对零件起到拉伸作用,可以减小皱褶产生的机率。

②零件压型时在零件和模具表面涂一层润滑油,减小模具与零件之间的摩擦,避免因摩擦而产生的表面擦痕现象,防止摩擦力集中引起的局部变形。

③更改成型模具中阴模和阳模之间的间隙1.2mm,将尺寸加工到上差1.3mm防止因拉应力过大导致零件拉裂的现象。

2.2 火焰筒头部帽罩成型回弹问题工艺改进

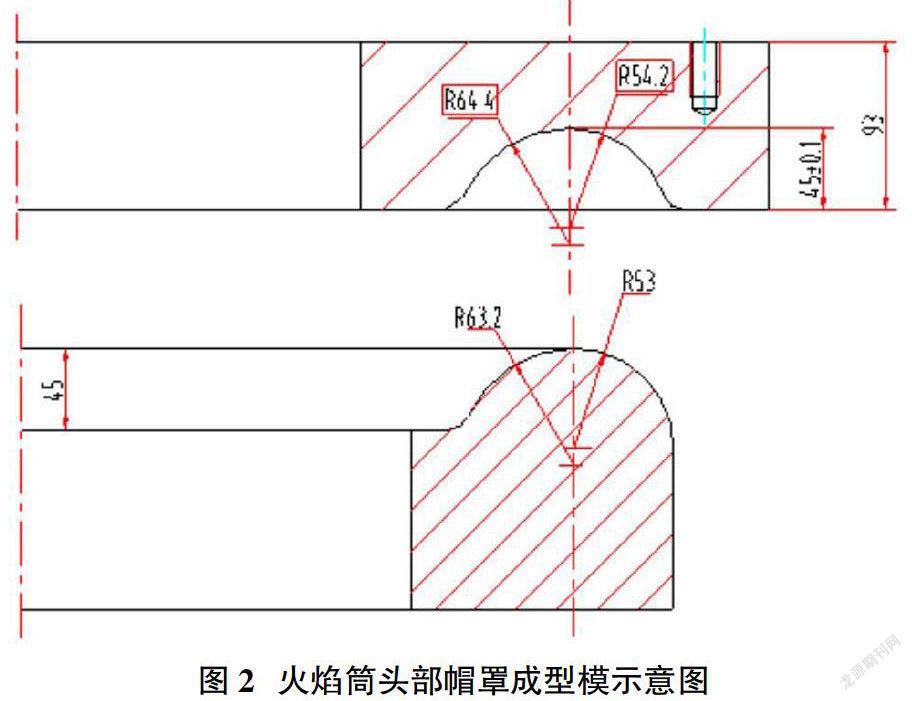

由于零件型面复杂,材料变形量较大,在成型后造成材料回弹量较大;内型与外形尺寸相差较大,内、外型的回弹量不一致,而且在型面上各个点的直径不同,回弹量相应的也就不同,对成型模的设计就带来很大的困难。由于该零件属于双曲面结构件,各个点的特性都不一致,因此,只能在内、外圆处考虑修改成型模的思路。于是,利用试验件用按理论值设计的成型模进行成型,从模具中取出零件后让其自由回弹,测量外径回弹量在2mm,内圆回弹量在1.8mm。得到数据后,零件内R尺寸为R55mm、R65mm,将成型模的阳模R尺寸改为R53mm、R63.2mm;阴模根据间隙1.2mm改为R54.2mm、R64.4mm,解决了材料的回弹问题。火焰筒头部帽罩成型模示意图见图2。

2.3 火焰筒头部帽罩翻边工艺改进

翻边工序是火焰筒头部帽罩加工的重要工序,由于在型面上翻边,给翻边工艺增加了很大的难度。

①翻边前预翻边孔径的确定直接影响翻边高度和翻边质量,孔径过大,高度不够;孔径过小,高度过高,容易产生裂纹。根据翻边后直径?准68mm的要求,结合翻边高度5.5mm,加上R2的过渡段,计算出最小孔径应该加工到?准57mm。经过多次反复试验,结合零件的拉伸量,给出底孔尺寸为?准61mm,才能满足最低处翻边高度为5.5mm。

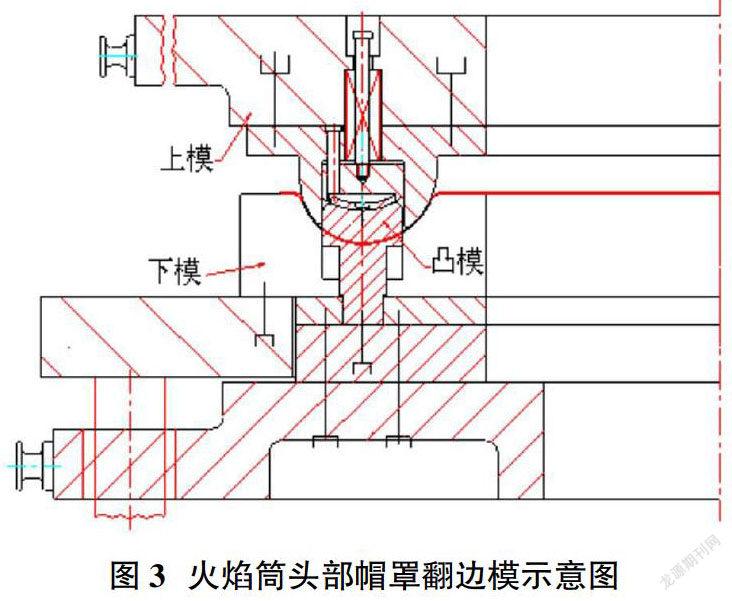

②翻边模具的设计,起初下模中的凸模是固定的,高低不能调节,导致零件拉伸量很大产生翻边口部拉裂。经过试验后,将其更改为活动的,可以随机调节。在翻边时,在模具上涂润滑油减小零件与模具之间的摩擦。火焰筒头部帽罩翻边模示意图见图3。

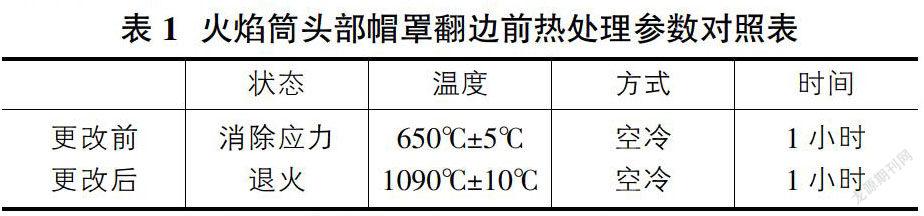

③更改零件翻边前热处理参数,零件孔口翻边裂纹消失。更改前、后热处理参数对照见表1。

2.4 火焰筒头部帽罩车加工工艺改进

为保证零件孔口翻边高度,增加了车加工工序,该工序为帽罩与火焰筒外环对接做准备,车加工尺寸的精度直接影响火焰筒组件的焊接质量,由于此零件为薄壁钣金成型件,因此,车床夹具的设计对车加工工序质量有很大的影响。车床夹具设计时应该考虑型面定位、压紧,如何保证尺寸问题,因此,车床夹具在定位和压紧零件时,取型面的内、外圆两端作为基准,中间空开,为了防止过定位引起的基准不平现象;为了防止零件变形引起的定位误差,将压板改为压环;压环内、外径尺寸为零件的车加工尺寸,方便车加工的测量。

3 取得成效

通过对环形火焰筒头部帽罩成型工艺的改进,解决了以下问题:①薄壁钣金零件成型型面起皱和拉裂问题;②薄壁钣金零件成型时材料回弹问题;③薄壁钣金零件孔口翻边裂纹问题;④薄壁钣金零件翻边高度车加工问题。

以上问题的解决,保证了零件的加工质量,满足了设计要求,为此类薄壁、大直径、高翻边、复杂型面的钣金零件的加工积累了成功的经验。

参考文献:

[1]王爱珍.冷作成形技术手册[M].北京:机械工业出版社,2006.

[2]王一涛.短环形火焰筒的加工技术[J].内燃机与配件,2019(21):107-108.

[3]李峰.紧凑链立环挤压成型的工艺研究[J].内燃机与配件,2019(23):104-106.