基于Ansysworkbench汽车排气系统模态分析及优化设计

赵丙文

摘要:本文以某乘用车排气系统作为研究对象,利用Ansys workbench有限元分析对排气系统进行有限元建模,通过排气系统的模态分析,得到了系统的固有频率。然后,为了使排气系统的固有频率避开发动机的激励频率,对系统的支架结构进行了优化设计,从而提高了系统的整体刚度。最后对优化后的数模重新计算,结果表明满足其模态要求。

Abstract: Taking the exhaust system of certain passenger car as the research object, a FEM simulation model was established in this study using Ansys workbench to analyze the system modal for acquiring its natural frequency. Then, for the purpose of making the natural frequency of exhaust system away from engine exciting frequency, the structure of bracket was optimized in order to increase the overall stiffness of the system. Finally, the recalculation results indicated that the optimized model meets the expected modal requirements.

关键词:Ansys workbench;排气系统;模态分析;优化设计

Key words: Ansys workbench;exhaust system;modal analysis;optimizing design

0 引言

排气系统作为汽车重要组成部分,它的主要作用是排放发动机工作所产生的废气,同时使排出的废气污染减少,噪音减小[1]。由于排气系统的热端通过法兰与发动机排气岐管连接,冷端通过支架、吊耳或抱箍与变速箱、车身连接,因此发动机在工作过程中所产生的振动会传递给排气系统,为防止发动机与排气系统产生共振,排气系统的固有频率必须在发动机从怠速到最高转速的激励频率范围之外,这就要求对设计开发的排气系统进行模态分析,找出其固有频率是有必要的。

目前利用CAE工具对汽车进行辅助设计得到了广泛应用,涵盖了汽车设计到制造的各个环节,包括汽车的设计校核、整车的实体造型、车身的三维设计、汽车零部件的数控加工、整车的振动和疲劳分析、以计算机仿真技术代替实车测试和破坏性碰撞试验等[2]。本文以某乘用车上的三元催化转化器为研究对象,运用Ansys workbench有限元分析软件对其进行模态分析,求出模态频率及振型。Ansys workbench软件与传统的Ansys分析软件主要有以下三个不同点:①客户化,Ansys workbench像PDM那樣,利用与仿真相关的API,根据用户的产品研发流程特点开发实施形成仿真环境,而且用户自主开发的API与Ansys已有的API平等;②集成性,Ansys workbench把求解器看作一个组件,不论由哪个CAE公司提供的求解器都是平等的,在workbench中经过简单开发可直接调用;③参数化,workbench不仅可以直接使用异构CAD系统的模型,而且建立与CAD系统灵活的双向参数互动关系。

1 排气系统建模

1.1 建立几何模型

利用三维设计软件Creo建立三元催化器的几何模型,为了在仿真分析前处理中减少网格划分数量,降低仿真计算的时间,在不影响计算精度的前提下,有必要对排气系统的几何模型进行简化,例如删除装配体中的螺栓、螺母、催化剂,去除氧传感器座、排温传感器座等不重要零件的倒角和倒圆角。在对重要零件进行简化时,需要注意尽量和原始几何特征保持一致,以反映真实零件的结构特征[3]。简化后的几何模型如图1所示。

1.2 建立有限元模型

利用Ansys workbench有限元分析软件建立三元催化器的有限元模型。几何模型导入到有限元分析软件后,要对模型进行前处理,前处理包括模型简化、网格划分、赋材料属性、载荷及约束施加等。

排气系统一般由排气管、催化转化器、氧传感器座、消音器和排气尾管等组成,大部分零件都是薄壁件,厚度不超过2mm,对于薄壁件可以提取中性面,采用壳单元进行网格划分;CAD模型在导入到有限元分析软件后,模型会有部分缺陷,比如隔热罩、端锥等异形件,会有破面、硬边、硬点、小面等几何缺陷,在workbench中利用特征修复工具对这些几何缺陷进行修补,提高网格划分质量;对排气系统中用焊接连接的零件进行接触设置,在不考虑焊缝强度的前提下,对相互连接的零件采用“绑定”进行约束,模拟焊接连接;装配体中的螺栓,采用梁单元代替,并对梁单元赋予长度、截面属性;不考虑催化剂的变形等影响,对删除的催化剂用质量点代替,并赋予质量、转动惯量信息,其位置为三元催化器的质心位置。

排气系统的材料主要是Q235碳素钢和409L耐热钢,材料的参数见表1。对法兰赋予Q235材料,其余用409L耐热钢进行仿真分析。

对各个零件进行网格划分,设置网格基本尺寸为5mm,通过设置各个零件的全局网格和局部网格,使得所有网格达到质量要求。排气系统的有限元模型如图2所示。

2 模态分析

模态分析是对结构动态特性的解析分析和实验分析,其结构动态特性用模态参数来表示,在数学上,模态参数可定义为力学系统运动微分方程的特征值和特征向量,其物理意义是实验测得的系统固有频率和振型[4]。根据发动机公司提供的转速范围为650到5500rpm/min,对应的发动机激励频率根据下面公式计算得出:

式中,i为气缸数,i=3;n为发动机转速,按最大转速n=5500;对于四冲程的内燃机,τ=2。根据上式计算得到发动机最大的激励频率为137.5Hz。利用Ansys workbench软件中的Modal模块对此排气系统进行模态分析,对于运动起主导作用的只是前面几阶模态,所以计算时取前6阶进行计算,计算的排气系统模态频率如表2所示,部分振型如图3所示。

从以上论述中可知,排气系统的第1阶固有频率要设计成发动机最大激励频率以上,从仿真计算的结果来看,排气系统第1阶的模态频率为165.28Hz,通过计算得到的发动机的最大激励频率为137.5Hz,虽然超过发动机的最大激励频率,但考虑模态和模态之间的相互影响,一般经验上要考虑1.5倍的安全因子,即排气系统的第1阶模态频率超过200Hz。显然目前排气系统的结构有产生共振的风险,需要对其结构进行优化设计,提高系统的整体刚度,以此来提高系统的固有频率。

3 结构优化设计及仿真分析

通过对排气系统结构进行分析发现,与发动机连接的两支架为不锈钢钣金件,厚度为4mm,刚度较差,且无任何辅助支撑。根据排气系统与发动机的相对位置及周边边界条件,对该排气系统支架结构进行重新设计。将支架设计为铸造件,材料为球铁,厚度为8mm。具体结构如图4所示。

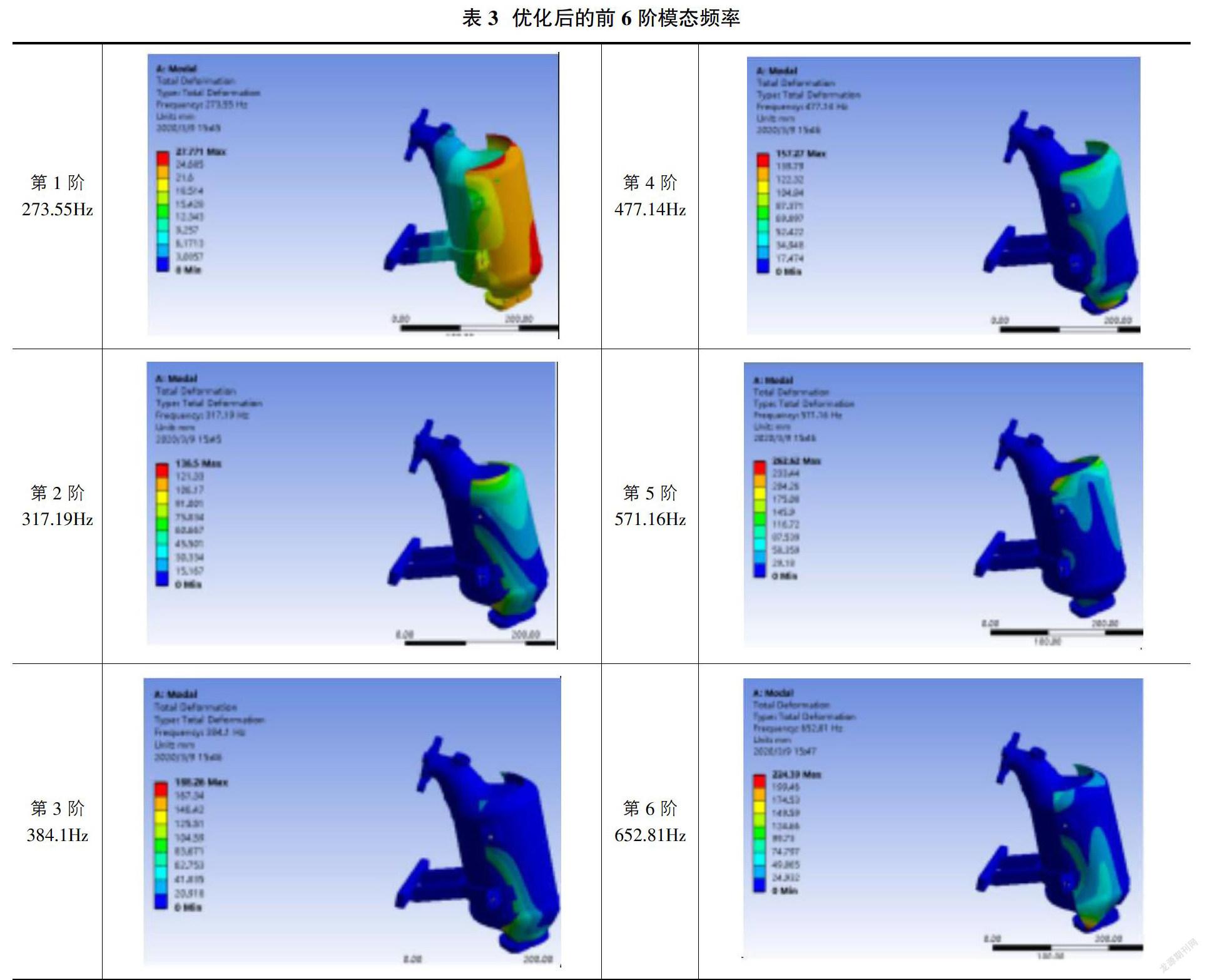

对优化后的排气系统模型再次重新进行模态分析,边界条件与原始模型仿真保持一致,仿真結果如表3所示。

对比模型优化前后的仿真结果来看,优化后的第1阶模态频率为273.55Hz,远远超过发动机最大激励频率137.5Hz,且超过1.5倍最大激励频率,有效避开了发动机从怠速到最高转速的频率范围,满足排气系统设计要求。

4 结论

通过Ansys workbench有限元分析软件对某乘用车排气系统进行了模态分析,得到了系统的固有频率,并与计算出的发动机最大激励频率比较,为避开发动机的激励频率,对排气系统的结构进行优化设计,再次计算的结果表明排气系统的模态频率避开了发动机的最大激励频率,即排气系统的振动不会与发动机的振动产生耦合而发生共振现象。本文的研究为排气系统的设计开发提供了依据,避免了在设计后期排气系统出现问题,大大减少设计开发周期。

参考文献:

[1]樊于朝,蒙富强,胡志权,董铭,李鹏山.某重卡排气系统模态分析与悬挂点位置的确定方法[J].测试与试验,2008(21).

[2]张正华,程利辉,杨书建,刘炳寅.汽车排气系统的CAE分析与优化设计[J].研究与开发,2016(07).

[3]张攀,雷刚,廖林清,等.某汽车白车身刚度分析[J].重庆理工大学学报:自然科学版,2008,22(3):12-13.

[4]田育耕,刘江华,王岩松,徐振华.汽车排气系统振动模态分析及悬挂点优化[J].辽宁工程技术大学学报:自然科学版,2009,28(6).