棒材生产线电气自动化系统技术升级与应用

徐玉民

摘要:生产指标越来越高,轧制增长越来越快,加工需求也越来越大。因此本文主要考虑了生产需求,以解决制造过程中的电气问题,研究棒材生产线自动化系统的技术更新和应用,不断优化电气控制系统,减少设备故障,提高生产率,增效的实现。

关键词:棒材生产线;电气自动化;技术升级;技术应用

随着我国快速发展社会经济,电气自动化技术越来越受到人们的关注这种技术升级,棒材生产线已应用到其他基本设备生产链中。它不仅大大降低了设备故障率和吨钢的能耗,提高了产量和生产效率,而且还适应了轧制的钢品种,带来了良好的经济和社会效益。

1.棒材生产线生产工艺简介

1.1棒材生产过程的介绍

我国工业生产广范多样,不同生产线需要不同的生产工艺。例如,生产方法和材料选择不一致,可能会因生产效果而变化。棒材生产线是许多生产流程的一部分。就常规生产工艺而言,棒材生产工艺相当于材料选择的一部分,这是非常重要的。在大多数情况下,会选取连轴坯。材料的选择必须非常谨慎,严格符合国家标准和生产链的实际需要。在购买符合国家标准的材料后,将按照工艺程序存放和检查坯料。高质量或熟练的在加热炉内处理。如果质量或重量不令人满意,一切都被丢弃在第一次加热过程后,进行第二道剪切和轧制过程。炉钢先按要求和尺寸进行粗轧,然后按精轧。剪切完成后,进行最后一项操作,即对剪切好的钢材进行称重、包装和贴标签,以便销售钢材。

1.2棒材生产线

棒材生产线分为横向和纵向轧制。结合这两种方法,钢材由轧机铸造成形各种棒材。棒材生产是将连轴坯料熔入液体高温炉,然后倒入不同形状的模具中冷却。为降低轧制过程中的温度损失,对棒材轧制过程进行了优化创新,大大缩短了棒材轧制时间和过程,部分改善了温度控制。以满足实际生产需求。目前,轧制如全连续、无扭棒材生产大大提高了效率。一般情况下,最终轧制速度大于18m/s,最高35m/s。年生产能力可达800~100万t。持续的轧制消除了以前复轧制以及来回运输的需要。降低温度损失,降低能耗。此外,还可以满足更高的处理要求,例如轧制和温度控制。无扭转轧制可提高制造零件的质量。目前来说。我们大多数现代制造厂都有18架轧机。整条生产线分为三个区域:粗、中、精軋区域。

2.棒材生产线电气自动化系统技术升级与应用

某轧钢生产线采用S7-400PLC+S120驱动控制系统。调试后,电机与减速器之间的接销经常由于设备运行时间长、负荷大、主轧机高速运行中的磨损程度、维修时间和振动程度各不相同。优化主轧机驱动参数和PLC程序,确定主轧机PI连接参数和转速控制阈值,消除机架振动,解决主轧机高速运行中的低振动问题。

2.1总体思路

采用调试软件STARTER优化PLC自动化程序,重新优化全线18架主电机的参数,解决全线18架主电机高速时的变振动问题。

2.2技术实施计划

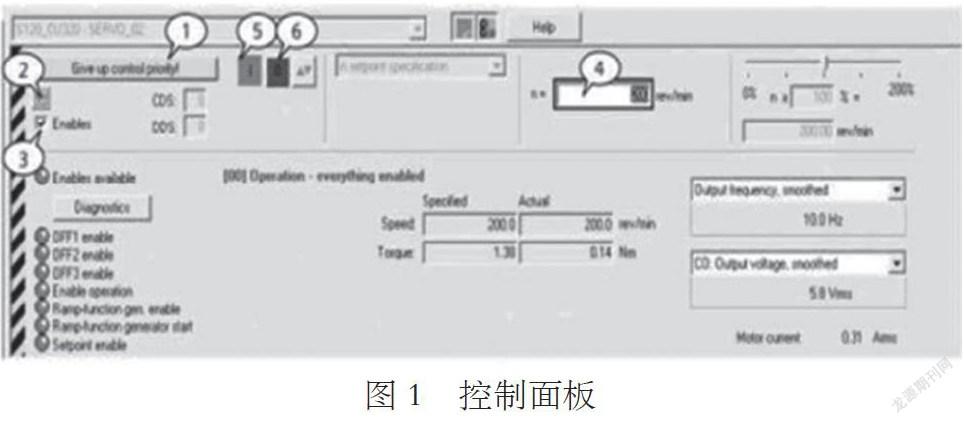

本文以轧机第18架为例。此机架是精轧机的最后一架。主电机驱动装置采用西门子S120,调试软件采用STARTER。(1)使用STARTER调试软件。主电机振动值过高,电机转速不稳定,电流曲线异常,主电机振动值20mm/S2。分析研究表明,影响全系统动态特性和稳定性的参数主要是调速系统的参数。因此本文通过优化主电机转速控制器参数解决了机架问题。所采用的技术方案如下:①断开减速器发动机,优化发动机空载。②调试软件打开STARTER,用cp5711和DP电缆连接工程站的Cu和S120逆变设备,将通信接口设置为CP5711(PROFIBUS)<ACTIVE>,打开备份参数进行在线连接。③打开参数列表“Expert list”,设置p 1960=2;打开/关闭1并保留位置1。P1960在变频器自动优化后返回0。④重新连接电机和减速器,优化电机带载。⑤变频器自动优化后,p1960返回0,自动优化任务完成。⑥打开控制面板,双击变频器面板,系统自动弹出屏幕,如图1所示。通过控制面板,首先实现控制,然后通过允许整流机组、使能轴、转速设定等逐步提高电机转速。控制电机的启动和关闭。⑦停止功能Trance,查看“Time diagraim”中的实际速度工作曲线,获得速度循环特性。⑧通过控制面板和功能曲线Trance控制电机转速变化(0~1200 rpm)。当电机转速达到600 rpm时,电机振动值增大,转速曲线特性降低。按照上述步骤再次优化转速环的转速控制参数,最终转速控制参数为:p1460=40.62,p 1462=60.32 ms。电机高速运行时,测量的振动值减小到约2mm/秒2,如下所示保存设置并运行copy ram to ROM。

(2)PLC程序进行了调整,以解决轧机停机时的振荡问题。①自动运行停止时,逆变器停止运行。使用逆变器参数r22199.1将电机转速与零转速进行比较。设置p2080的bit10,然后设置r2089.0读取p2080的位0到15的参数值。最后,通过PROFIBUS-DP通讯协议将状态字pzd1=r2089.1打包并发送给自动化系统。②自动化接收到状态字1后,将Db111.dbw510作为控制字2发送到传输设备。逆变器在参数r2093的bit9接收,并将其分配给参数p856。在这种情况下,p856=0,逆变器的转速控制器取消,轧机完全关闭。在分析后,上述设置不是转速控制器的最佳停机时间,因此它从6S变为3S以缩短转速控制器的启动时间。电机停机后,调速器将时间最短内失效,确定调速器工作阈值以消除振荡。

这种技术升级在同领域更为先进,并应用到其他的棒材制造链上,进行营销。这不仅大大降低了设备故障率和吨钢的能耗,而且提高了生产率和生产力,并考虑到了钢生物多样性的增加。带来了良好的经济和社会效益。同时,以同行业同类设备为例,提供了技术参考资料,具有广阔的推广前景。

参考文献:

[1]尹瑞.探讨中厚板轧机电控系统中PLC技术的应用[J].科学技术创新,2020(06):144-145.