典型铜镍合金在海洋环境中腐蚀行为与防护技术研究进展

石泽耀,刘斌,刘岩,解辉

(北京化工大学 材料科学与工程学院 材料电化学过程与技术北京市重点实验室,北京 100029)

海洋环境中,高湿度、高盐度等复杂的腐蚀环境,导致海洋服役材料更容易发生腐蚀,且腐蚀程度往往较其他环境更为严重。置于这种环境下的材料主要受到海水腐蚀、微生物腐蚀、大气腐蚀以及二氧化碳腐蚀[1]。其中,海水腐蚀主要是金属与海水中的离子发生各种电化学反应,从而导致腐蚀的现象;微生物腐蚀[2]主要是由海水中各种细菌以及其他海洋生物附着在材料表面,然后通过微生物的代谢产物所引起腐蚀的现象;大气腐蚀[3]环境复杂,主要是高湿热、高氯离子浓度导致的严重腐蚀现象;二氧化碳腐蚀[4]是由于二氧化碳能溶解在海水中生成碳酸,引起pH的变化,从而使金属发生腐蚀的现象。在海洋环境下主要发生的腐蚀类型可以分为点蚀、缝隙腐蚀、应力腐蚀、电偶腐蚀以及晶间腐蚀,其中点蚀是最常见的腐蚀类型[5]。铜镍合金在海洋环境中的腐蚀机制往往是多因素协同作用的结果,因此其腐蚀类型通常也可能是多种类型的综合。为了达到有效防腐的目的,需要根据不同的腐蚀机理,采取不同的措施来控制腐蚀的发生和发展。

随着我国对发展海洋战略资源的日益重视,对海洋船舶耐腐蚀性的要求也越来越高。在海洋耐腐蚀方面,铜镍合金起着越来越重要的作用。这是由于铜镍合金具有较好的可塑性、焊接性以及韧性,而且最重要的是在其较好的耐腐蚀性的基础上,还具有耐海生物污损的特性,因此,铜镍合金在海洋船舶、海上油井平台、海上设施上得到广泛的应用[6]。

表1 两种铜镍合金的基本化学成分(质量分数)[8-9]Tab.1 Basic chemical components of two copper-nickel alloys (mass fraction)[8-9] %

由于铜材料自身具有耐海洋微生物污损的特性,其优异的耐海洋生物附着和腐蚀的抗菌性已获得研究证实[10-11],使得铜镍合金在海洋工程上得以广泛应用。铜镍合金对不同的菌种抗菌性不同,所以,不同菌落吸附在铜镍合金表面发生的腐蚀情况不同。San等[12]研究了嗜水气单胞菌和DA菌(这两种菌在海洋水管中较普遍存在)对铜镍合金涂层的腐蚀失效,研究结果表明,这两种菌的附着会引起铜镍合金表面不均匀,且铜镍合金表面上的细菌附着层以及 EPS中的代谢产物和可能存在的酸性基团会通过降低界面pH来增加铜镍合金的腐蚀,引起缝隙腐蚀。相比于嗜水气单胞菌和DA菌,铜镍合金对SRB菌具有更大的敏感性,且更容易发生腐蚀。铜镍合金在没有SRB菌的海水中表现出优异的耐腐蚀性[13]。研究表明,铜镍合金之所以具有良好的抗菌性是因为合金表面生成了一层Cu富集的薄膜,薄膜中含有的铜盐和氧化亚铜对抗菌性起着重要的作用[14]。所以,有研究者对于铜镍合金的抗菌性提出总结,对于铜镍合金的抗菌性提出了海洋环境下结垢因子K。在一定情况下,K=A+A/t,其中A是在暴露的第一年期间确定的系统常数,t是以年为单位的时间,在高铜合金的表观防污性能中起着相当大的作用。定义结垢参数K,首次允许定量地处理结垢对表面的腐蚀速率的影响。其中K>1,结垢会加剧腐蚀,而K<1则会抑制腐蚀[15]。

1 铜镍合金在海洋环境中的腐蚀机理研究

在海洋环境下,铜镍合金一般都会生成一层钝化膜或腐蚀产物膜。已经有研究者发表过报道,钝化膜的电化学稳定性和耐腐蚀性受到钝化膜组成变化的显著影响[16-17]。通常在钝化膜中存在三种类型的点缺陷:阳离子空位、阴离子空位和阳离子间隙,它们分别对应于电子受体、电子供体和电子供体[18-19]。此情况下,在元素周期表中由于Ni和Cu元素近邻,所以其阴离子半径相似(Cu+为 0.77Å,Ni2+为 0.69Å[20]),这就表示Cu+或空位有利于取代Ni2+而不会倾向于去形成间隙离子。有前人也做过相关研究显示,为了有尽量低的形成能,Cu+更容易在钝化膜中形成,而不是形成铜间隙离子,所以在铜镍合金的钝化膜中,更具有优势的是阴离子空位,即氧空位,想比于其他两种缺陷更容易形成[21]。由于铜镍合金表面钝化膜的原因,铜镍合金具有更好的耐蚀性。

为了更好地研究铜镍合金的耐蚀性,需要了解铜镍合金的腐蚀机理。海水中大量存在的 Cl-对铜镍合金的影响最大。A.AL-HASHEM等[22]研究发现,向海水中加入Cl-后会略微增加B30合金的电荷转移阻力,意味着在存在Cl-的海水中B30合金具有良好的耐蚀性。

在海水环境下,铜镍合金中的铜更容易和 Cl-反应,而不是和OH-,所以Cl-是海洋环境下腐蚀的主要因素。海水环境中的 Cl-会导致铜镍合金的腐蚀,在腐蚀过程中Cu和Ni都会发生相应的转变。

铜镍合金在早期被侵蚀过程中,Cu主要转化为CuCl2-[23-24],其主要过程如式(1)—(3)所示。在腐蚀中期,如果铜镍合金表面的CuCl2-富集在合金表面附近,就会导致发生水解反应和Cu2O的生成[25],其主要过程如式(4)所示。在腐蚀后期,如果在25 ℃海水的实验条件下,Cu2O会继续发生下一步的化学转变,可能会在合金表面被氧化,从而转变成腐蚀产物膜,薄膜中主要含有CuO或Cu2(OH)3Cl,这种膜还会对铜镍合金起到保护作用[26]。其反应的方程式取决于环境的pH值,当在碱性和中性环境下发生反应(5),在酸性环境下发生反应(6)。

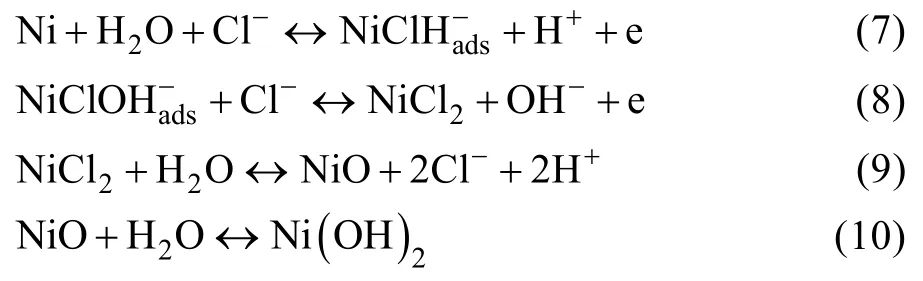

铜镍合金中的Ni在早期侵蚀过程中会经过两个过程,转化为 NiCl2[27],其主要过程如式(7)—(8)所示。在腐蚀后期,由于海水环境的pH一般偏碱性,且随着海水深度的增加,pH会逐渐变成中性,所以在腐蚀后期会进一步转化成Ni(OH)2。其主要过程如式(9)—(10)所示。

铜镍合金表面的半钝化氧化膜可以使合金免受腐蚀,但在较高浓度Cl−的作用下氧化膜会脱落[28]。从而会发生式(11)的反应。

2 铜镍合金在海洋环境中的腐蚀行为研究

目前市场上的铜镍合金都具有较好的耐腐蚀性,而对于应用最为广泛的B10[29]和B30铜镍合金而言,B30合金比B10合金具有更好的耐蚀性[30]。在海水湍流的情况下,相比于B30合金,B10合金具有更好的耐蚀性[31]。因此,两种合金在不同的海洋环境下表现出不同的耐蚀性,其腐蚀行为也存在着差异。

心肌梗死发生可导致心室异常扩大,LVEF低于55%时预示心室功能降低。FS是反映左室收缩功能的指标,FS降低预示心功能受损[18]。本研究中并发恶性心律失常患者的LVEF、FS低于未并发恶性心律失常患者。这一结果提示,心功能较差会增加AMI患者并发恶性心律失常的风险。

2.1 铜镍合金在海洋环境下不同区域的腐蚀行为研究

海洋环境下,海水的流速和铜镍合金在海水中服役的位置对耐蚀性均有影响。海洋环境下合金服役的位置大致可以分为大气区、飞溅区、潮汐区、全浸区和泥沙区。在海洋环境下各个腐蚀区域的腐蚀情况各不相同,但一般情况下,飞溅区的腐蚀最为严重,其次是潮汐区和大气区,腐蚀较轻的是全浸区和泥沙区。

在海洋飞溅区,浪花拍打、海水不断的冲刷以及干湿交替的环境使铜镍合金更容易发生腐蚀,于是有研究者模拟了海洋环境下的飞溅区进行试验,研究铜镍合金的耐腐蚀性。王洪仁等[32]利用旋转圆桶冲刷腐蚀试验机在室内模拟海水环境下飞溅区的冲刷过程,研究B10铜镍合金在海水环境的冲刷腐蚀下的成膜过程和分析膜层的组成信息,探讨了流速及腐蚀时间对成膜过程的影响。结果表明,B10合金在静止和流动的海水中均会在合金的内外表面上生成双层致密的Cu2O腐蚀产物膜,而且随着海水流速的增加,腐蚀产物膜会受流体力学作用而被冲刷变薄,直至脱落。

全浸区的腐蚀环境也同样较恶劣,静水压力以及海洋生物的作用会使合金发生严重的腐蚀。Hu等[33]研究了铜镍合金在3.5%NaCl溶液中的腐蚀情况,研究了静水压力对B10铜镍合金腐蚀行为的影响,讨论了静水压力对合金腐蚀过程的影响,并且详细地解释了铜镍合金在腐蚀前、中、后期的化学反应过程。结果表明,在早期浸泡时,高静水压力通过促进其在铜镍合金表面上的吸附并加速合金的溶解来增强 Cl-的活性。在后期的腐蚀循环中,交替的静水压力加速了腐蚀产物的剥离和宏观裂缝的产生,并且高的静水压力可能促进 Cl-渗透到 Cu2O晶格中,以产生更多的晶格缺陷,其中导致腐蚀产物的保护性降低。所以,在海水全浸区,铜镍合金的耐蚀性会随着服役深度的增加而降低。

合金在潮汐区也会受到严重的腐蚀,周期较长的干湿交替环境还会加速腐蚀。所以,在模拟海洋环境的潮汐区的腐蚀时,含有Et2dtc配合物溶液在停滞和流动的情况都会在铜镍合金表面形成产物膜,这种镍基腐蚀产物膜对材料本身具有防腐蚀作用,且随着Ni含量的增加形成的产物膜保护效率越高[34]。

2.2 铜镍合金在海水环境中的腐蚀行为研究

目前大多数研究者的海洋环境试验都是在实验室内模拟进行的,针对实海环境下铜镍合金的研究却相对较少,不管在模拟还是实海暴露情况下,都证明了铜镍合金具有较好的耐腐蚀性能。刘天娇等[35]研究了B10铜镍合金在室内模拟海水环境下的腐蚀行为,分析了 B10铜镍合金腐蚀速率的变化情况以及氧化膜的生长破坏过程。结果表明,铜镍合金表面氧化膜的生成与破坏使瞬态腐蚀速率先减小后增大,腐蚀产物含有Cu2(OH)3Cl和Cu2O,生成的腐蚀产物膜具有一定的耐蚀性,与上述的腐蚀机理相符。

为了深入研究实海环境下铜镍合金的表面钝化膜。Ma等[36]研究了B10铜镍合金在实海中浸泡一个月后合金表面形成薄膜的组成和结构。结果表明,浸泡一个月后,合金内外表面的腐蚀产物膜中富集 Fe和Ni,通过电化学阻抗谱(EIS)发现具有这种膜的合金比未处理的合金具有更优异的耐腐蚀性。并且详细地解释了合金外层膜富集最多的 Fe元素以 γ-FeOOH和Fe的形式存在,内层膜富集最多的Ni元素以 NiO/Ni(OH)2和金属 Ni的形式存在。与上述腐蚀机理相符。

2.2.1 铜镍合金在不同海水环境因素中腐蚀行为研究

研究实海环境下铜镍合金的浸泡后发现,合金表面都会生成腐蚀产物膜。这些产物膜在实海环境下会对合金本身具有一定的保护作用,海洋环境复杂,不仅 Cl−对铜镍合金有影响,其他因素同样会导致合金的腐蚀。还需要研究海洋环境下温度、海水流速、应力等对铜镍合金的影响。

Ezuber等[37]研究了 B10铜镍合金对于环境参数的腐蚀影响,如温度、二氧化碳和氧气。研究B10合金在充气的3.5% NaCl溶液中,在25、50、80 ℃的温度下,在注入和不注入二氧化碳的情况下的腐蚀行为。结果表明铜镍合金的腐蚀速率随温度的增加不断增加,而随着 CO2的存在而降低,但 CO2的存在将使合金更容易发生表面点蚀。

除了海水中的物质对铜镍合金的腐蚀外,海洋的生态环境同样对铜镍合金的腐蚀存在影响。其中杨博均等[38]研究了B10以及B30铜镍合金在不同的海洋环境下的腐蚀情况,合金均在各种环境下检测了 2年。发现在淡海水交替下的铜镍合金均比海水环境下的腐蚀严重,且腐蚀深度近似为两倍,约为0.005 mm/a和0.011 mm/a。在自然环境下合金的腐蚀速率随海水流速的增加而增加。对于海洋环境下海水流速对铜镍合金的影响,范旭文等[39]也研究了 B30铜镍合金在不同的海水流速下的腐蚀行为。结果表明,随着海水流速的增加,B30铜镍合金的腐蚀速率呈现先增后减的趋势,这可能是在高流速下生成了更稳定的钝化膜的原因。

铜镍合金中应力应变的存在同样对腐蚀产生影响。Drach等[40]研究了两种铜镍合金,并监测了合金在大西洋实海环境下浸泡1年的腐蚀情况,进行腐蚀分析。结果显示,铜镍合金的腐蚀速率基本维持在0.02 mm/a。还研究了在拉伸变化载荷下暴露12个月后的腐蚀速率平均比未张紧固定构型的腐蚀率高39%。所以在海洋环境下的铜镍合金在船舶上服役时需要避免存在过多的内部应力,以减缓材料的腐蚀。

2.2.2 铜镍合金在海水管道中的腐蚀行为研究

铜镍合金在海水管道下也会受到相当严重的腐蚀。海洋环境下的管道要经常受到海水的冲刷,有些管道也会受到温度、海生物附着、某些离子腐蚀的影响。所以有研究者研究了B30合金服役的海水管道系统对存在硫化物的海水环境下的腐蚀行为,发现硫化物会大大增加铜镍合金管道的腐蚀[41]。

研究船舶上海水管道焊缝以及偶接区的腐蚀尤为重要,这直接影响着船舶的安全性。因此,朱伟明等[42]研究了船舶上 B10合金发生在焊缝附近环状腐蚀、短管节位置梯田状腐蚀以及在弯头内侧焊缝热影响区附近坑状腐蚀,再对其电位和电流的测试后总结电解腐蚀和电偶腐蚀规律。结果表明,海水环境下B10合金和H62黄铜直接偶接时,B10铜镍合金的腐蚀速率比不偶接时的腐蚀速率小且维持在很小的范围,约为0.03 mm/a。而黄铜会受到较严重的电偶腐蚀,腐蚀速率随暴露面积大大增加,且阴阳极面积比越大,电偶腐蚀效应越显著。说明由于电偶腐蚀的作用,使得B10合金与黄铜偶接时,B10合金具有了良好的被保护作用,但却直接损坏了其他部件,不利于管道之间的焊接。所以,还应避免发生电偶腐蚀。

国外也同样做了相似的研究。Din等[43]研究了海洋环境下MSF蒸馏器中海水管路的腐蚀行为。海水管道的主要材料是B30铜镍合金。在管路检测中发现Cu2+的含量明显增加,说明铜镍合金已经发生了严重的腐蚀,并经过检测发现铜镍合金发生了蒸气侧腐蚀(VSC)。实验结果显示,必须空气与二氧化碳一起存在才能引起材料发生VSC腐蚀,用上层冷凝水滴轰击铜镍合金管材会大大加速材料的腐蚀损失,并且腐蚀后溶解的 Cu2+会进一步催化铜镍合金的溶解。在后期材料更换时应更换相同的材料,避免发生电偶腐蚀。

3 铜镍合金在海洋环境中的防护技术研究

在海洋环境下的铜镍合金虽然具有良好的耐腐蚀性,但是这种耐蚀性是相对的,一旦腐蚀环境条件变化,超出材料的耐蚀极限,材料也会发生严重的腐蚀。因此,基于铜镍合金材料在海洋环境中的腐蚀机理,开展有针对性的防护技术研究,是十分有必要的。目前,针对铜镍合金在海洋环境中的防护技术,主要是从材料本身、表面处理、阴极保护和缓蚀剂等几个方面开展研究。

3.1 材料合金化及制备工艺

Do等[44]采用电沉积法从硫酸铜溶液中制备了铜镍合金的纳米结构涂层,其尺寸为160 nm。由于细化了晶粒,得到了致密的氧化层,然而涂层中的Cu含量会大大影响合金的耐腐蚀性,所以在纳米涂层上添加质量分数 3.87%的 Cu+掺杂可以显著提高涂层的耐腐蚀性。因此,在铜镍合金的制备上通过细化晶粒以及添加一些物质可以大大提高耐蚀性。Thurber等[45]采用电沉积法制备B30铜镍合金膜,然后再在膜中渗入蒙脱土来得到复合涂层。结果显示,渗入蒙脱土后的铜镍合金的极化电阻相比纯铜镍合金提高了65%,大大提高了铜镍合金的耐腐蚀性。

在增强铜镍合金耐腐蚀性方面,最基础也是最简单的方法是通过添加微量元素制备铜镍合金。Taher等[46]研究发现,在B10合金中加入铁、铝、铬、钴、钛微量元素会得到更好的机械性能,加入铝元素可以有效增强B10合金的耐腐蚀性。所以,合理的添加微量元素可以有效提高铜镍合金的耐蚀性和其他性能。

3.2 表面处理

另有研究者通过对铜镍合金进行表面处理或改变加工工艺来得到更好的耐蚀性。Xia等[47]将 B10铜镍合金进行超声表面轧制工艺处理,结果显示,经过表面轧制工艺可以将B10铜镍合金的表面晶粒细化成纳米晶粒,增加晶界数量,促进形成更厚、更致密的CuO、Cu2O和Cu(OH)2钝化膜,检测发现其比未处理的铜镍合金具有更好的耐腐蚀性。Mukherjee等[48]使用摩擦搅拌处理(FSP)和激光沉积(DMD)处理了B30铜镍合金,发现FSP相比于DMD降低了孔隙率,细化了晶粒,增加了硬度,降低了延展性并提高了腐蚀速率,约为0.012 mm/a。而DMD具有更好的耐腐蚀性,约为0.009 mm/a。所以,材料在提高耐蚀性的时候,也会牺牲一些其他性能。

3.3 阴极保护和缓蚀剂

另外,也有研究者采用化学方法增强铜镍合金的耐蚀性。马启国等[49]研究了Fe金属对B10铜镍合金以及B30铜镍合金的电化学保护情况,在模拟海洋环境下,Fe的自腐蚀电位低于两种铜镍合金,所以利用电化学牺牲阳极的阴极保护法可以大大提高铜镍合金的耐腐蚀性。并且还研究了Fe与铜镍合金的电偶腐蚀,以Fe作为阳极材料大大地抑制了铜镍合金的腐蚀,从而达到更好的保护效果。这种牺牲阳极的阴极保护法虽然可以大大抑制铜镍合金的腐蚀,但是会对阳极材料造成损耗,一段时间需要补充阳极材料。后来,有人发现可以使用缓蚀剂减缓腐蚀,缓蚀剂是通过吸附在金属上,来抑制腐蚀阴阳极反应,进而达到缓蚀效果[50]。Khadom等[51]研究了在模拟酸性环境中的苯并三唑(BTA)对铜镍合金的缓蚀作用,通过电化学检测发现,在 BTA浓度为 0.1 mol/L和35 ℃时,抑制腐蚀效率达到了99.8%,将腐蚀电流密度降低了近 800%。因此,缓蚀剂可以大大提高铜镍合金的耐蚀性。

4 结语

铜镍合金由于其特有的抗菌性在海洋中的应用越来越广泛,在研究铜镍合金的腐蚀机理以及提高耐蚀性方面,各国的研究者都做出了巨大贡献。我国目前对铜镍合金的研究远没有国外多,在耐蚀性和其他物理性能上的研究差距较大。未来有望在铜镍合金的表面处理上进行更深层次的研究,以铜镍合金的制备工艺为入手点,经过合理的表面处理,在此基础上还可以使用缓蚀剂进一步提高耐腐蚀性。