白云抽蓄电站二氧化碳液—气相变膨胀破岩技术应用试验

吴友旺 张华精 郭 荣

(中国水利水电第十六工程局有限公司,福建 福州 350000)

1 概述

二氧化碳液—气相变膨胀破岩技术(以下简称“二氧化碳破岩技术”或“CO2破岩技术”),是通过压缩灌装机将液态CO2压缩后灌装入一种特制膨胀管,通过激活器快速放热,在极短时间内将CO2从液态转变为气态,形成高压CO2气团;当气团压力超过破裂片压力阀值时,高压CO2气体从喷气头往外喷射,在孔壁上激起应力波,在应力波和CO2气体的共同作用下破碎岩石。二氧化碳破岩技术的作用机理介于爆破开挖和静态膨胀剂胀裂破岩之间。

二氧化碳破岩技术所用器材也叫二氧化碳致裂器,英国在20世纪70年代就掌握了此项技术,多年前已获得了英国、新西兰等国的安全认定,是国际上一种理念先进、方法安全、效果显著的爆破技术,在国外广泛应用于锅炉清堵、建筑物拆除、特殊区域爆破作业等方面。二氧化碳致裂器利用液态二氧化碳受热气化膨胀破断岩石,解决了以往用炸药爆破开采和预裂中破坏性震动大、作业危险性高、矿体粉碎等缺点,同时因二氧化碳致裂器不产生火花、属于低温致裂器、基本不扬尘(如煤尘),操作、充装、运输危险性大,为矿山安全开采和预裂提供可靠保证,尤其适合高瓦斯煤矿的深层预裂,广泛适用于煤矿和非煤矿山。我国在1996年前后也曾探索二氧化碳致裂技术用于高瓦斯煤矿的深层预裂排放瓦斯,后由于种种原因没有推进。

2 试验背景

福建永泰白云抽水蓄能电站工程是福建省内重点能源项目,位于福州市下辖永泰县白云乡,在工程建设当中,设计爆破作业项目众多,开挖组织协调工作量大;同时,爆破作业区距离当地村庄、X114县道等重要生产生活设施距离较近,作业环境较为复杂,采用火工品爆破,作业难度大,而采用静态爆破,见效慢,爆落效果较差,成本大。因而利用二氧化碳破岩技术实现碎岩,是一种较好控制的方法。

同时,在节假日、大型政治经济活动会议召开期间,经常可能因治安管制无法供应火工用品导致爆破作业暂停,而二氧化碳致裂器具有二氧化碳气易采购、部分装置可重复使用等优点,便于生产组织管理,因而二氧化碳破岩技术可优先作为在火工品无法供应的情况下岩石开挖的应急方案。

目前二氧化碳破岩技术主要用在非煤矿山中,而在水电工程中,还极少采用,因此,本工程进行了二氧化碳破岩工艺试验。

3 试验方案

3.1 试验位置

考虑CO2破岩技术特点和试验效果分析需要,试验地点选在永泰白云抽水蓄能电站中控楼开挖作业区。试验前,该区域清表工作已经完成,施工便道路基已基本成型,可观察视野和安全避炮条件较好。

现场试验位置布置如图1所示。

3.2 试验内容

1)CO2破岩效果测试。

本次试验设计了两种不同的孔网参数和装填参数,分两次实施,进行对比分析,以充分掌握二氧化碳膨胀管的碎岩能力,主要测试CO2破岩后的岩石的松散程度及块度分布。

2)安全效应测试。

测试以下内容:地面振动速度、空气冲击参数、个别岩石飞散距离、岩块运动状态。

4 现场试验

4.1 孔网参数设计

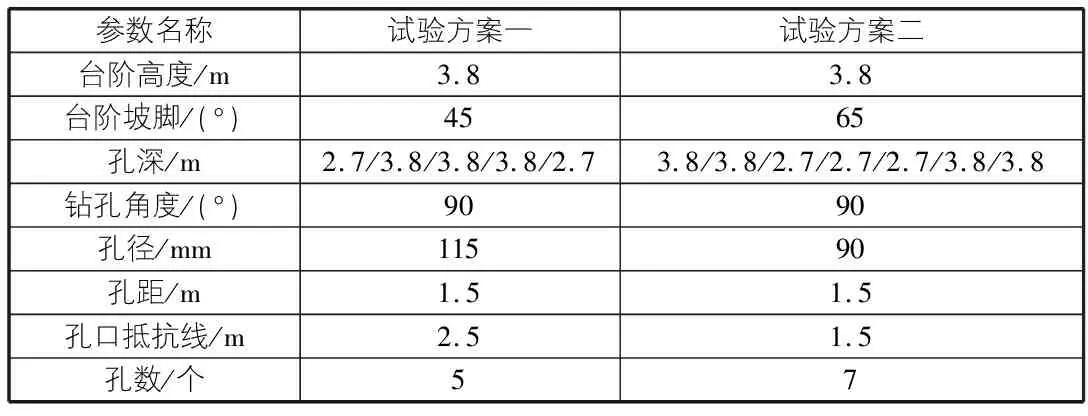

两种孔网参数和装填参数分别详见表1,表2。

表2 装填参数

表1 孔网参数设计表

4.2 试验方案一成果

4.2.1布孔平面示意

布孔平面示意详见图2。

4.2.2破岩效果

整体破岩效果不明显,仅在2号、5号孔处产生岩石破碎现象:

1)台阶面前方:未出现岩块坍塌现象,也未出现台阶面开裂现象;

2)台阶面上方:1号、3号、4号孔处未出现裂纹,2号、5号孔出现大量裂纹且出现孔口岩石破裂现象。

4.2.3地面振动效应

在钻孔旁边一侧5 m处和14 m处,分别布设振动测试仪进行测试。第一次试验只触发了5 m处的振动测试仪,测得的地面最大振动速度为0.1 cm/s。

4.2.4冲击效应

在靠近1号钻孔12 m处,布设声波(分贝)测试仪进行测试,测得的现场声波值为65 dB。

4.2.5个别岩石飞散距离

在钻孔后方约1 m,布设岩石碎片收集装置进行测试,基本上未收集到大的块石,只有少量的回落土。

4.3 试验方案二成果

1)布孔平面示意。

布孔平面示意详见图3。

2)破岩效果。

整体破岩效果较好,台阶前方岩石散离原位,钻孔连线处出现宽度达30 cm~50 cm的裂缝。

3)地面振动效应。

在钻孔旁边一侧6 m处和15 m处,分别布设振动测试仪进行测试,测得的地面最大振动速度分别为0.21 cm/s和0.12 cm/s。

4)冲击效应。

在靠近1号钻孔12 m处,布设声波(分贝)测试仪进行测试,测得的现场声波值为65 dB。

5)个别岩石飞散距离。

在钻孔后方约1 m处,布设岩石碎片收集装置进行测试,基本上未收集到大的块石,只有少量的回落土。

5 试验分析及试验结论

5.1 试验方案一成果分析

试验方案一未能达到预期的破岩效果,经分析,主要原因有两点:

1)设计不耦合系数过大,115 mm的孔径使用φ73 mm的膨胀管,膨胀管与孔壁间隙过大,降低了应力波作用力。

2)台阶面角度太缓,前排抵抗线过大,孔口抵抗线达2.5 m,底盘抵抗线达4 m~5 m,底盘抵抗线过大,而致使用的膨胀管数量不足,导致无法拉裂岩体。

5.2 试验方案二改进及试验成果

1)试验方案二相比试验方案一,主要做出了以下三方面的调整:

a.将孔径由115 mm调整为90 mm,膨胀管直径不变,不耦合系数由1.58降至1.23;

b.增加了膨胀管的使用数量,由13根膨胀管增加至17根;

c.清除岩体表面覆盖的表土,底盘抵抗线由4 m~5 m降至2.5 m~3.5 m。

2)改进后,试验效果良好,钻孔连线处出现宽度达30 cm~50 cm的裂缝,7个孔有效碎岩约110 m3,开挖方案技术经济性可行。

5.3 试验结论

通过两次CO2破岩试验,得出如下结论:

1)CO2破岩技术具有在复杂环境下碎岩的作业能力;

2)开挖中采取较陡的台阶面角度,适当减小抵抗线,有利于提高CO2破岩的效果;

3)在破碎坚硬岩边坡,抵抗线2.5 m~3.5 m时,采用孔径90 mm,用φ73 mm膨胀管,孔距布置取1.5 m~1.8 m,孔深取2.7 m~3.8 m,能达到良好的破岩效果;

4)钻孔孔径90 mm时可使用φ73 mm膨胀管,而对钻孔直径115 mm的膨胀孔,使用的膨胀管直径应相应提高,降低不耦合系数,提高应力波的作用效力;

5)CO2破岩技术由于振动较小,作用后基本无飞石。

6 结语

本次试验是将CO2破岩技术首次应用于水利水电工程施工。试验成果有助于后续进一步了解和掌握CO2破岩技术的破岩性能,并在后续施工中更多地进行开发和应用,同时进一步掌握和优化CO2破岩技术安全控制技术。