白车身关键接头截面几何域载荷分布研究

马书坤 贤慧

摘 要:为了研究耐久路面工况下白车身关键接头截面上各个零件的真实受力分布情况,本文提出了一种白车身关键接头截面几何域载荷分布研究。通过多体动力学载荷分解方法得到真实的耐久路面工况,在此工况下结合截面几何域的建立方法和有限元准静态计算方法得到白车身关键接头截面在几何域的载荷分布情况,并验证得到的接头截面几何域载荷的一致性。本研究为车身设计及优化提供了量化载荷的指导,对更好的进行汽车车身设计具有重要的意义。

关键词:白车身 截面几何域 多体动力学 有限元分析

1 引言

汽车白车身接头的关键截面设计是汽车设计的关键环节,车身整体布置和外型尺寸往往受到车型定位和造型的限制,改动余地较小;而车身关键接头截面和接头结构的设计余地较大,合理设计车身关键截面和接头对整个车身结构设计至关重要[1-3]。目前行业内对于白车身接头截面的结构设计主要依据对标车或者基型车的截面形状,在此基础上采用一定的优化手段进行改良,但是对于为什么要设计成这种截面、这种截面具体受力形式如何、最终的效果如何,在前期不能准确的了解掌握,只能等到详细设计阶段进行分析优化,但是在详细设计阶段车身结构基本已经定型,只能进行局部细节的改良,而且后期的结构改动需要付出比较大的代价[3-6]。

为了提高前期研发阶段车身设计质量,在概念设计的时候能够得到最好的截面形状与截面特性、减少样车试验阶段反复修改工作、缩短响应的研发周期,汽车设计工程师付出了辛勤的工作与大量精力,希望能够在设计的前期设计出能够有利于性能设计的接头截面[6]。但是目前研究的主要方向在于接头截面的形状对不同性能的影响或者是不同接头形状截面对截面合力的影响,对于单独一个接头截面各个零件具体的受力分布情况相关方面的研究较少[3]。目前国内各大汽车道路试验场中,白车身对疲劳耐久路面的受力工况比较敏感,所以本文主要研究在典型耐久扭曲工况载荷情况下白车身关键接头截面各零件基于几何域载荷分布情况,得到耐久疲劳路面工况下基于几何域的白车身关键接头截面载荷分布情况,了解接头截面各个零部件的受力分布情况,使工程师对接头截面载荷分布的认识从定性了解转变为定量的认识,能够更好的优化车身结构,对白车身的结构设计具有十分重要的价值[3,4]。

2 基于多体动力学的耐久扭曲路面工况硬点载荷分解

本文选取了某品牌汽车的一款车型作为研究目标,该车型的前悬为麦弗逊悬架,属于常用悬架类型。后悬为纵置钢板弹簧悬架,该类型悬架既有弹簧装置的功能,同时又具有导向机构的功能,如图1所示。

建立了基于Adams的前后悬架多体动力学模型后,根据真实的K&C测试数据对搭建的Adams前后悬架多体动力学模型的K&C进行动力学对标分析,保证模型K&C的对比精度,保证多体模型可以进行准确的多体动力学载荷分解[3,7,8]。将某整车试验场典型耐久扭曲路面下疲劳分析工况作为载荷输入,结合多体动力学载荷分解方法,计算得到该工况下车身与底盘连接的各个硬点位置的准确载荷分布数据,将整车硬点载荷数据加载到整车簧上有限元模型进行静力学分析获取车身关键界面位置的载荷。

3 白车身关键截面的几何域建立

为了准确描述关键界面位置的载荷,选择车身关键截面,根据截面形式进行截面几何域的建立,利用几何域载荷的形式进行截面真实受力的表现。

2.1 关键截面的选取

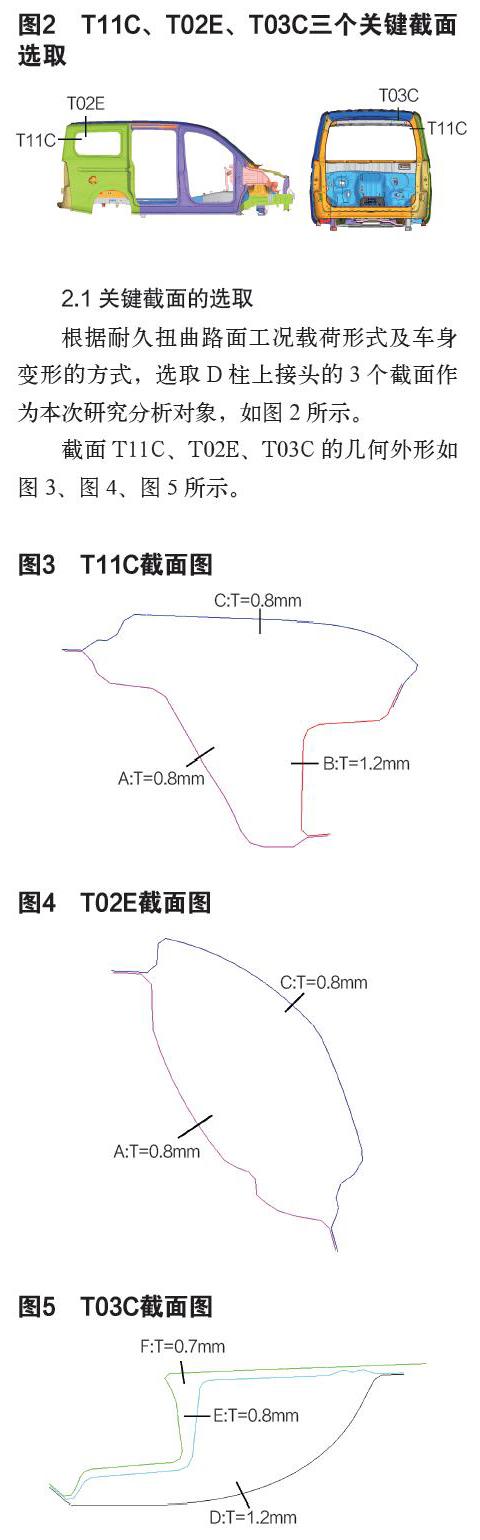

根据耐久扭曲路面工况载荷形式及车身变形的方式,选取D柱上接头的3个截面作为本次研究分析对象,如图2所示。

截面T11C、T02E、T03C的几何外形如图3、图4、图5所示。

2.2 截面几何域建立

现实中白车身的接头截面结构复杂,在XYZ三个方向上受力形式多样,所以一般的二维X、Y坐标系无法准确的描述白车身接头截面某一零件的载荷分布情况。为了准确清晰的把白车身关键接头截面各个零部件的受力载荷分布情况表达出来,本文引入几何域的概念。

几何域:根据组成截面零件的几何形状,沿着几何形状的轮廓其在其长度方向上建立一个一维的坐标轴,按照一定的标尺建立度量基准,这样就对组成截面的每个零件建立了一个几何域的坐标,同样也可以对组成截面的所有零件建立一个整体的几何域坐标[3]。

本文以10mm为标尺度量基准,建立T11C截面、T02E截面、T03C截面上各个零件基于几何域的坐标,如图6、图7、图8所示。在同一轮廓线上的两个零件的基于几何域的坐标采用连续的表达方式。

4 白车身关键接头截面几何域载荷分布分析

将第一节表2中求解的白车身与底盘相连接位置的硬点载荷作为整车FE模型的载荷输入,加载到模型的对应硬点位置上,通过对白车身FE模型的惯性释放来进行有限元准静态分析计算,得到上述三个接头截面的几何域载荷分布情况。

在耐久扭曲路面工况下,截面T11C基于几何域各坐标点的A零件和B-C零件的截面节点力分布情况分别如图9、图10所示。

截面T02E基于几何域各坐标点的A零件和C零件的截面节点力分布情况分别如图11、图12所示。

截面T03C中基于几何域各坐标点的D零件、E零件、F零件的截面节点力分布情况分别如图13、图14、图15所示。

通过上述3个截面各个零件在耐久扭曲路面工况下基于几何域的载荷力分布情況,分析得出:

(1)截面T11C主要承受Z向载荷力,截面T02E主要承受X向载荷力,截面T03C主要承受Y向载荷力。通过截面几何域的载荷分布结果,可以精确的得到接头截面各零件的受力分布形式。(2)如图16所示,截面T11C的主要受力区域为G区域,且承受主要载荷的零件为B零件,因此在接头截面设计时应该更多的加强该区域,同时轻量化其他零部件。(3)同一截面上各个零部件之间的受力分布情况不完全一致,不是传统认知上的接头截面各个零件受力形式一致。这同时也说明接头截面的几何中心和截面几何域的载荷受力中心不在同一点上,相互之间存在一定的距离。(4)通过截面T03C的各个零部件基于几何域受力分布情况可以看出,以D、E零件组成的腔体没有起到应有的主要传力路径的作用,反而不该承受较大载荷的F零件承受了较大的力。(5)在扭曲路面工况下的接头截面在几何域的受力分布,主要表现为三个方向上的弯曲变形。

上述结论表明了白车身关键接头截面几何域载荷分布研究对整个车身结构的疲劳、强度、模态、刚度、NVH、轻量化等性能的提升具有重大意义。

5 白车身关键接头截面几何域载荷分布验证

选取上述3组截面围成的D柱上接头作为研究对象,采用接头截面几何域的建立方式建立基于有限元的子系统网格模型[3],并将第3节中求解的三个接头截面的各个零件的几何域载荷施加在接头子系统的有限元模型上,详细如图17所示。

利用Nastran求解器在惯性释放的基础上,对接头子系统有限元模型进行静力学分析,得到该模型的整体应力强度状态,结果如图18所示。

如图19所示,將表2提取的耐久扭曲路面工况下的车身与底盘连接的各个硬点位置的准确载荷分布数据,施加到白车身整车有限元模型的相对应硬点位置上。

利用Nastran求解器在惯性释放的基础上对白车身整车有限元模型进行有限元静力学应力分析,得到白车身整车的应力强度分析结果。在整车应力强度分析中,对应的D柱上接头位置的应力强度分布结果如图20所示。

根据图18、图20的应力分析结果可知,基于几何域截面载荷的接头截面子系统有限元模型的应力分布与整车有限元模型中对应位置的接头应力分布情况一致,应力分析结果的偏差在5%以内,一致性较好,充分的证明了基于截面几何域方法得到的接头截面零部件的受力分布情况的准确性和有效性,完全可以满足对白车身关键接头截面上各个零件的真实受力分布情况的研究。

6 结语

本文主要研究了白车身关键接头截面各个零部件的载荷分布情况,提出了一种截面几何域的建立方法,通过这种方法,准确、清晰的表达了白车身接头截面上各个零件的受力状态,完成了对接头截面各个零部件载荷分布形式的认知从定性分析到定量分析的转变,能更好的指导白车身接头的结构形状设计。通过接头子系统和整车对应位置上的应力分析对比,证明了该方法得到的接头截面载荷分布的准确性和有效性。该研究对整个车身结构的疲劳、强度、模态、刚度、NVH、轻量化等性能的提升具有重大意义,具有较大的研究价值和应用前景。

参考文献:

[1]宋凯,成艾国,陈少伟,等.基于蚁群算法面向设计的车身关键截面生成方法[J].中国机械工程,2010,21(19):2383-2389.

[2]李佳,宋凯,成艾国,等.基于虚拟试验场的汽车车身T型接头疲劳分析[J].汽车工程,2011,33(5):422-427.

[3]马书坤,基于实测典型路面谱的车身关键截面几何域载荷分布研究[D]. 湖南大学,2018.

[4]王超,概念设计阶段车身接头结构优化设计研究[D].湖南大学,2015.

[5]李佳,基于简化模型的车身接头耐久研究[D]. 湖南大学,2011.

[6]宋凯,成艾国,钟志华.基于响应面法的汽车车身T型接头优化[J].汽车工程, 2011,33(4):283-289.

[7]黄元毅,董国红,钟明,等.基于实测动态道路载荷谱的车辆疲劳性能设计[J]. 汽车工程,2017,39(11):1281-1285.

[8]荣兵,肖攀,周建文,等.基于实测载荷谱的载荷分解及后桥疲劳分析[J].汽车工程学报,2016,6(3):203-211.